破解新型纤维可纺性差的途径

2020-06-03缪定蜀

缪定蜀

(苏州市纺织工程学会,江苏 苏州 215004)

0 引言

我国棉花资源受耕地面积限制在逐年减少,而非棉纤维由于巨大的市场潜力成为纺企生产不可或缺的选择。“棉价差”拉高了化纤用量,国产涤纶短纤等产量自2009年起反超棉花,目前非棉纤维消耗已占纤维原料市场总量的60%以上。新型纤维、特种纤维及差别化纤维的开发,多种纤维的混纺、复合、染色等性能的取长补短,极大地扩展了非棉纤维的用途,使其成为纺纱企业的重要原料。从市场角度看,可将常规纤维以外的纤维统称为“新型纤维”,即纤维经过结构调整、化物改性,呈现出特有的高模高强、低模低强、刚柔各异、线密度不同、无卷曲等特点,在生产中有可能会出现纤维静电严重、抱合差、难以加工及加捻纺纱等问题。笔者将探索提高新型纤维可纺性的方法,寻找共性规律以提高设计甚至投产效率。

1 新型纤维分类及性能

新型纤维逐渐成为市场主流产品,通常分为7类,即新型天然植物纤维、新型动物纤维、再生纤维素纤维、蛋白质再生纤维、 差别化纤维、功能性纤维、高性能纤维、纳米复合纤维与石墨烯纤维。

a) 新型天然植物纤维主要有木棉、菠萝叶、有机棉、天然彩棉、麻类新纤维等。

b) 新型动物纤维包括物理改性动物纤维,如羊毛及兔毛的改性以及绢丝、山羊绒、雪貂绒等。

c) 再生纤维素纤维被誉为 21 世纪的“绿色纤维”,如莫代尔、莱赛尔、丽赛、麻赛尔、Richcel(俗称“虎木棉”)、藕丝、竹浆及竹炭等纤维,一般用于开发精纺产品与针织品,以提高产品档次。

d) 蛋白质再生纤维主要有大豆、牛奶、玉米、蚕蛹等蛋白与粘胶接枝的纤维。

e) 差别化纤维彻底改变传统“纶族”化纤性能,形成庞大的、超出天然纤维特性的纤维群,如异形纤维、超细号纤维、易染及阻燃纤维、高收缩、高吸湿放湿纤维、抗静电纤维等。

f) 功能性纤维有蓄热、导电、吸水、吸湿、抗菌、消臭、芳香、阻燃等附加功能。如纺制特细号、无捻纺、空芯纱等选用的水溶维纶、水溶PVA、水溶K-Ⅱ等伴纺纤维,以达到所需功能效果;用于弹力服饰的中、高弹性纤维如PBT、PPT、氨纶、聚醚酯等纤维;满足高端领域的有机、无机纤维,有机纤维指符合国际有机标准的天然植物或者动物纤维(有机棉、毛、丝等),无机纤维是以矿物为原料制成的化学纤维,如碳化硅纤维、陶瓷纤维、硼纤维等;用于保暖或吸湿导汗的、截面有中微孔的纤维,如中空涤纶、Aircell、Coolmax、Coolplus、Porel(易染高品质中空改性纤维)等;易染化纤如阳离子可染涤纶、CDP改性涤纶、蒙娜克阳离子涤纶(常温常压染色)纤维等;阻燃纤维如芳纶、阻燃粘胶、聚丙烯腈预氧化纤维等;其他功能性纤维如防辐射、保温、调温、保湿类、抗菌防臭、负离子、甲壳素类纤维等。

g) 高性能纤维具有良好的强伸性能、剪切性能、耐疲劳性能、绝热和散热性能等,可延伸至高端领域用,一般具备高强、高模、耐热、阻燃、膜分离、过滤、屏蔽、防辐射等功能。如碳纤维、芳纶纤维、芳砜纶纤维、硼纤维、陶瓷纤维、玄武岩纤维等,广泛用于特殊要求的工业和国防、航空航天工业飞行器结构用材料,高温腐蚀性气体、液体过滤材料及各种复合材料、防护服等。

h) 纳米复合纤维与石墨烯纤维属于纳米级复合纤维,应用于高科技领域。

此外,被称作“新感性纤维”的新型纤维,如新合纤、超仿真纤维、超天然纤维等,包括赋予智能化技能的智能调温纤维(Outlast)、形状记忆纤维、智能变色纤维、电子信息智能纤维等,在服用纺织品的手感、保型、风格、触觉、质感以及成品外观方面有特殊贡献,使其具有独特风格或实现特殊服用功能。

2 新型纤维对纺纱生产的影响

纺企对新型纤维性能的掌控远不如常规纤维。从新型纤维纺制过程的大数据看,低速度、低产量为主流,生产难度集中在清、梳工序:清花加工难以成卷、蓬松,纤维脆断,短绒、飞花多,通道堵塞;梳理过程转移困难,易缠绕锡林、道夫及刺辊针布,纤维在棉网中定向性差,棉网上飘,毛羽多,易扭结与损伤,生条棉结增加;生产的棉卷粘层,生条均匀度降低,棉网下垂,断头增多。

2.1 摩擦静电阻碍纤维顺畅运行

非真空条件下,物体之间产生位移,因摩擦失去电子或得到电子而可能产生静电,破坏原子内正负电子平衡,使电子发生转移,随表面粗糙度及材料带电性质不同,产生静电可能性愈大。改性的化纤、人造纤维等本身的理化性能具有特殊性,因表面摩擦因子改变、纤维平滑性差,从而导致纤维与接触物摩擦因数大、相互摩擦易积聚静电,吸附或排斥加工件。实践表明,纤维比电阻大于1×109Ω·cm时,纺纱时产生的静电严重,会导致纤维无法顺利转移,造成重不匀与条干恶化。

2.2 影响纤维静电的主要因素

2.2.1 纤维比电阻

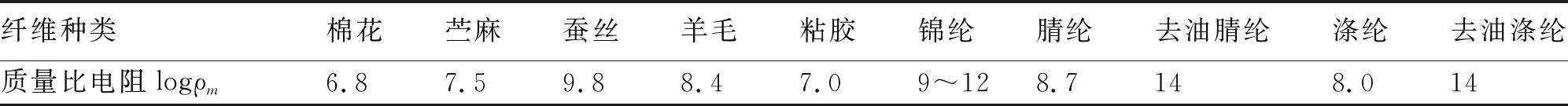

比电阻是检验纤维导电性能的一项指标,比电阻越大,纤维导电性能越差。比电阻有体积比电阻、表面比电阻、质量比电阻之分。由于纤维的表面比电阻和体积比电阻很难检测,常以测量织物的比电阻代之。通常采用质量比电阻表征纤维的导电性能,指电流通过长度为1 cm、质量为1 g的纤维束时的电阻,单位为Ω·g/cm2,用对数值logρm表示。表1为常用纤维质量比电阻测试数据。

质量比电阻(Ω·g/cm2)=纤维密度(g/cm3)×体积比电阻(Ω·cm),直接影响原料的可纺性及织物服用性能,其logρm值通常控制为7 Ω·g/cm2~9Ω·g/cm2;否则,必须进行预处理以满足可纺性要求。

表1 常用纤维质量比电阻测试数据

纤维种类棉花苎麻蚕丝羊毛粘胶锦纶腈纶去油腈纶涤纶去油涤纶质量比电阻logρm6.87.59.88.47.09~128.7148.014

影响纤维比电阻的因素为:

a) 分子结构,它是决定纤维电学性质的内在因素,聚合度、结晶度大且取向度小的纤维,如丙纶纤维比电阻大;

b) 吸湿性对纤维比电阻的影响可达到1010倍以上,因此纤维含水率决定质量比电阻高低;

c) 多数纤维的温度与比电阻成负相关,即每升温10 ℃,其比电阻约降为原来的1/5,所以用电阻测湿仪测试纤维回潮率时需要进行温度修正;

d) 表面附着物会改变纤维比电阻,如棉纤上的棉蜡、羊毛上的羊脂、麻的果胶、蚕丝的丝胶以及化纤纺丝加工中添加的油脂、抗静电剂等,均会降低其纤维比电阻。

2.2.2 原料静电电位序列位置

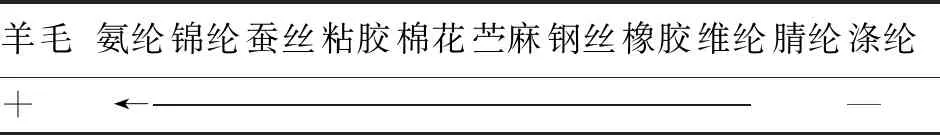

表2为各种原料纤维静电电位序列排列。两种材料或者纤维排列序列静电位置越靠近,则产生的静电越小。一般可按照静电序列两侧纤维进行混纺互补,以解决可纺性问题;但一侧相近的材料尽量不要混纺,如表右侧的腈纶与涤纶混纺需避免。

表2 不同纤维原料静电电位序列排列

羊毛氨纶锦纶蚕丝粘胶棉花苎麻钢丝橡胶维纶腈纶涤纶+←—

2.2.3 纤维表面形态与截面形状

生产中相对难纺的纤维,如羊毛纤维表面鳞状、麻纤维表面竹节横纹、丝纤维异形三角、差别化纤维的多边形截面或者表面凹坑及中空的化纤等,相较圆形截面纤维的摩擦因数大很多;或使用截面尺寸过小、纤维偏细、相对密度偏小的纤维,在加工同等须条时须条中的纤维相互接触面积总体增大,牵伸力也会因摩擦因数加大而增大。

2.2.4 纤维的导电性

纤维本身的导电性越强则静电越小。水是导电体,含水率高的纤维导电性好,如回潮率为13%的粘胶纤维的导电性比回潮率为0.4%的涤纶纤维好。新型导电纤维由尼龙基加炭黑复合,或在纤维表面镀金属离子、纳米材料,或渗入导电的炭黑粉以及碳纤维,从而增强其导电性。导电性差的纤维比电阻大,如阻燃腈纶质量比电阻明显大于普通腈纶,前者质量比电阻为7.7×109Ω·g/cm2,后者为2.29×108Ω·g/cm2,回潮率亦偏低。

2.2.5 温湿度

非棉类纤维,如常见的改性麻、毛及化纤等纤维,当温度升高时,一般柔软性增大,摩擦因素减小,残留胶质或油脂可能因温度高而发黏、出现缠绕;当温度较低时,其刚性、摩擦因数及静电增大,油脂凝聚而加工困难。当相对湿度增大时,纤维导电性提高而有利于消除静电、柔软性增加;反之,柔软性降低、纤维刚挺,吸附机件、静电问题增大。

2.3 非静电因素

非纶类化纤的刚性大、无卷曲、平滑性差、纤维之间难以抱合导致可纺性差,如矿物纤维、纯碳纤维等,或者纤维相对密度过小、蓬松或黏连不易成卷成条,如锦纶、羊绒、木棉纤维,等。

3 建立纤维分类实用模板

纤维品种虽然繁多,但根据物理、化学性质的近似性可将其归类,找出有规律的加工手段,分别建立不同纤维类别的实用模板,为改进生产工艺提供参考依据。

3.1 按物理性能与手感分类

3.1.1 柔性纤维

柔性纤维指手感柔软、初始模量较低的纤维,其单纤维强力较小,如木棉、羊绒、兔毛、蛋白接枝纤维等。其中,木棉是已知的、自然界中最细最软的天然纤维,线密度仅为棉花的1/2,中空度达到80%~90%,比现有中空化纤高出数倍。

3.1.2 刚性纤维

刚性纤维指手感硬挺、弹性大的纤维,既有高强、高模量纤维,又有质量比电阻偏大、易产生静电的纤维,如阻燃纤维中的芳纶系列、高强阻燃维纶、阻燃粘胶、聚酰亚胺纤维等,也有质量比电阻偏小、导电性能好的纤维,如碳纤维的电阻率为1×10-4Ω·m~1×10-5Ω·m,还有不锈钢丝纤维,等。

3.2 按使用功能分类

3.2.1 常规功能纤维

常规功能纤维,是指常规服用为主的天然植物及化学处理的衍生纤维,其功能可满足人体的各种需求。

3.2.2 非常规功能纤维

非常规功能纤维,是指满足除服用以外的工业、航空航天、军工、高科技领域等有特殊功能要求的纤维。功能性越高,如耐受高(低)温、高压、高耐酸碱、高强力、高耐辐射、高阻燃等功能纤维不易加工,需要采用特殊加工方法,以满足纺纱过程最基本的成卷、成条、梳理、牵伸、加捻和卷绕成型的要求。

3.2.3 新型功能纤维

新型功能纤维包括部分特异结构的差别化纤维、高模量矿物纤维、高性能特种纤维、纳米复合纤维、石墨烯纤维等。

3.3 按色纺纱模块分类

一般纯棉染色纤维,在生产中除了静电造成纺纱缠绕外,还因纤维染料等成分化学性能复杂,特别是在胶辊对纤维挤压摩擦作用下部分成分会释放出来,在摩擦升温下产生胶辊表面缠绕,甚至破坏胶辊表面涂层[1]。

3.4 按相对密度分类

相对密度较小的纤维在梳理工序易漂浮和飞散,成网与凝聚较困难。常见纤维相对密度:木棉约为0.4,锦纶约为1.14,腈纶约为1.22,大豆纤维约为1.29,羊毛约为1.33,蚕丝约为1.34~1.38,涤纶约为1.38,棉约为1.50~1.54。

此外,各企业还可以按纤维特征共性分类:如按回潮率、线密度、纤维外表特性(纤维表面形态与截面形状差异大的纤维)、质量比电阻等,目的是简化选择原料处理与工艺调整步骤。

4 建立与主模板对接的次模板

建立不同纤维加工的模板,可以依据纤维模板归类特点进行归纳、分类,新型纤维的共性是可纺性大于传统纺纱纤维,次模板拟创立以下模块分解不同类型纤维可纺性级别。

次模板是可以对接上述特殊原料、满足可纺性要求的各种模块,如原料消除静电进行养生的技术方法模块;针对清棉开松难、输送难、成卷难的技术模块;解决缠绕梳棉机锡林针布、道夫针布,难以转移的技术模块;解决梳棉机棉网无法正常成网、成条的技术模块;等。

对于矿物纤维、纯碳纤维等无法直接纺纱的纤维,可建立间接转换模块,以与可加工材料作为基体合成方式满足纺纱要求。目前,碳纤维运用较多的是屏蔽复合材料,如碳纤维与树脂、塑料等导电材料基体合成能降低其刚性,便于加工[2]。

5 提高新型纤维可纺性的途径

5.1 提高新型纤维可纺性的总原则

纤维内外层的物理、化学特性千差万别,为顺利投产纺纱宜按照第一性原理思路即减少加工中对纤维的摩擦、打击、电荷集聚等产生静电造成的搓转、缠绕、断头、难转移等问题。

如:增加抗静电油剂以减少纤维过度摩擦产生静电,减少纤维并丝以保证开松、梳理流畅;加工刚性纤维尤其为高模量、高强度纤维时可添加柔顺剂、纺织硅油柔软剂等;对特别光滑的、抱合力差的纤维则通过增加防滑剂来应对;柔性纤维如木棉、超细特纤维等则以柔制柔,采取短流程、少打击、柔梳理(此方法更适合绝对强力偏低、纤维间抱合力小、较为蓬松的纤维)工艺。化纤中杂质极少,无论刚性大还是小均不宜过多打击,总体宜选用短工艺流程,抓棉机应低速柔性抓取、开松和梳理。

5.2 解决新型纤维可纺性问题的要点

5.2.1 把好原料采购关

从源头掌握纤维可纺特性,必要时与化纤制造厂家协商,在可控成本基础上、在纤维制造过程添加性能优异的抗静电剂、平滑剂等辅料,以提高或改善纤维可纺性。

5.2.2 优选工艺

纺企工艺设计要在“柔性”上下功夫,优选短流程,优选打手(包括梳理器材)的型式、速度、隔距等,尽量避开临界牵伸工艺、尤其大定量牵伸工艺,防止握持力与牵伸力对环境温湿度敏感而影响质量。

5.2.3 做好纺纱预案

纤维可纺性差多数发生在季节变换之时,尤其是秋冬或冬春之交、温湿度波幅较大时一定要做好生产预案;助剂用量根据季节适时调整,夏季温湿度大、变化大减少用量,冬季低温低湿可增加用量(各类助剂用量可增减0.2%~1.5%)。

5.3 控制静电产生的措施

抗静电剂消除静电的两种机理,一为增加电荷的逸散速率,二为抑制静电产生。在纤维中渗入导电材料加快电荷逸散速度,以导电油剂隔离纤维表层、抑制纤维(如羊毛、蚕丝、聚酰胺)因相互摩擦失去电子产生更强的正电荷,或者使聚酯类、涤纶、丙纶丝等纤维容易获得电子产生更强的负电荷。此外,可根据市场需求,在达到同样服用功能及性价比的前提下,有意地将具有正反电荷的纤维或者含水率高与含水率低的纤维搭配组合。

5.3.1 添加抗静电剂

常见抗静电剂有非离子和阴离子表面活性剂,还有阳离子和两性型,要搅拌成均匀乳液则必须采用无离子水或蒸馏水。抗静电剂可单独使用,也可与其他溶剂、乳化剂等调配成溶液使用。一般用于纺企前道预处理,可大幅降低织物的表面电阻。不同厂家制造抗静电剂的添加量差异较大,其总量一般不超过5%。阳离子涤纶表面带有负电荷,加SN-2抗静电剂属阳离子表面活性剂带正电荷,这样正负电荷正好中和。

5.3.2 添加混合油剂

通用型和毛油由高级脂肪酸酯、抗静电剂、非离子乳化剂及其他辅助成分组成,要求其挥发性低、燃点高、不易变质。油剂呈现中性(pH值为7~8),不影响染色,在纤维表面形成吸附层,可减轻纤维间摩擦和静电电荷产生;油剂中的羟基等基团与水形成氢键增加了纤维吸湿性、降低了纤维表面电阻,以加快静电逸散。混合油剂广泛用于毛纺、棉半精纺、化纤等原料预处理,用于丝绒混纺、毛涤混纺、纯涤纶、差别化、多功能纤维纺纱等易产生静电纤维的养生。

5.3.3 选择不同物性互补的纤维

市场上较多的纤维组合,如含水率高的粘胶纤维与含水率低的涤纶系列纤维,其织物挺括舒适。粘胶与锦纶搭配,粘胶的湿强小于干强,质量比电阻为1×104Ω·g/cm2~1×106Ω·g/cm2,锦纶回潮率低、吸湿性能差,质量比电阻为1×108Ω·g/cm2~1×1010Ω·g/cm2,二者可形成仿兔毛纱风格组合。涤纶纤维回潮率较低,服用性不理想、可纺性较差,可搭配一定比例的改性涤纶纤维,如导湿涤纶纤维表面布满沟槽,有吸湿排汗特性,质量比电阻为4.5×107Ω·g/cm2;也可以在不影响阻燃效果前提下,混入一定比例的、吸湿性强的纤维,如阻燃粘胶纤维等。

5.3.4 棉包混棉

在生产中经常遇到某些纤维,如兔毛(物理质量偏低)、PTT纤维(物理质量偏高)等单独成卷时重不匀居高不下的情况,可在满足纱线性能前提下,加入另一种可纺性好的纤维,如棉纤维进行棉包混棉,也是解决生产不流畅的方法之一。

5.3.5 选择永久性抗静电纤维

为了解决化纤加工中静电干扰或织物因静电造成的“贴身”“刺痒”等问题,达到永久性抗静电目的,一般采取2种途径。

a) 对原纤维进行改性,通过共聚、复合等纺丝工艺将碳粉、石墨、纳米金属微粒渗入涤、锦纶等纤维表面形成导电纤维;质量比电阻小于1×107Ω·g/cm2时纤维手感柔软、抱合性好,可纺性明显改善。镀银纤维AGposs体积比电阻仅为10 Ω·cm,只需搭配小于0.5%的镀银纤维就能满足织物电磁屏蔽效果要求,还能改善可纺性。此外,根据产品用途可混入不锈钢丝纤维或者以尼龙6为基体的镀银离子纤维,也可在常规涤棉混纺纱中混入1%~2%的导电纤维。

b) 可纺性极差的纤维,在出厂前采用性能优异的抗静电剂进行处理,如锦纶专用TPA-09型油剂,体积比电阻为8.7×106Ω·cm,大幅低于常规纤维的1×109Ω·cm及以上,清梳可以单独成卷成条,原料无须加静电剂和水等进行预处理,不仅生产基本无缠绕,还省去闷堆环节、减少用工,提高质量和制成率。虽然原料成本会增加约10%,但效率明显提高,总成本降低,值得考虑[3]。

5.3.6 改性的天然纤维

麻纤维尤其黄麻、红麻等的模量高,纤维硬挺、刚性大,纤维之间的抱合差、不易捻合,投入生产前须进行较为复杂的、较长时间的养生;否则,加工困难、纱线羽毛多。若将麻纤维化学变性,如将黄麻、红麻处理成麻赛尔纤维素纤维(Jutecell),不仅保持麻的抗菌、凉爽特性,还具有吸湿、舒适、柔软性,经过一定处理如加湿、保持回潮率即可生产,且产品品质更高。

5.3.7 可溶纤维作“载体”

对于某些高强、高模量、刚性大而无法成卷、成条及加捻的纤维,可采用可溶性纤维如维纶低温溶解的纤维与其混合纺纱、顺利生产,最后通过印染漂洗将其溶解掉。可溶性纤维还有海藻纤维、羧甲基纤维等。

5.3.8 无卷曲纤维搭配有卷曲纤维

刚性大、无卷曲的纤维难以加捻成纱,在满足客户总体要求前提下,可搭用亲肤性能好的棉花、羊毛及化纤中卷曲度高的纤维,以增加纤维抱合度使其容易成条成卷。如:海藻类纤维刚性及初始模量较大,成条困难,配一定比例棉纤维即可改善可纺性;苎麻纤维粗硬、初始模量大,抱合力极差,若选择卷曲度高的澳毛可实现纤维性能互补,提高可纺性。

5.3.9 赛络纺弥补可纺性

珍珠纤维是新型功能纤维素纤维,具有远红外发射与防紫外线功能;但其强力低、抱合力差、保型性差,单纺强力小、毛羽大,如果能在满足其特性前提下混入棉或粘胶纤维,采用2根粗纱喂入,使保健功能与天然纤维的舒适、柔软相结合,发挥赛络纺技术效果值得一试[4]。

5.3.10 采用防滑剂

某些表面光滑、蓬松、抱合力差、强力小的纤维,静电并不特别突出,但影响成卷、成条,通常在上包前加入适量防滑剂和水。如:Pindarl纤维为纳米晶化层处理纤维素纤维,手感柔软滑糯,悬垂性好,可是纤维极为光滑不易聚拢,为保证顺利生产,采用1.5%防滑剂+5%的水、封闭闷24 h以上;对于汉麻、亚麻等刚性大的纤维,养生处理则选择专用软麻油“A∶B组分”(或柔软剂)和水混合喷洒、闷24 h[5]。

5.3.11 改善器材导电性能

在胶辊或尼龙及碳纤上销等所用材料中增加纳米炭黑材料,可解决胶辊缠绕尤其高速并条机纺化纤、纤维素纤维等静电高而产生的缠绕问题;也可采用尼龙6涂料、AB双组分涂料、粘胶专用抗静电剂甚至生漆进行表面处理;保持纺纱通道及纺纱器材表面光洁,对喇叭口、集束器、圈条斜管、导纱钩、气圈环、钢领、钢丝圈、压力棒、张力装置、金属槽筒表面进行涂层优化处理,以减少意外摩擦产生静电。

5.3.12 安装静电消除装置

安装静电消除器,可以使加工纤维周围的空气产生电离子,如使用离子风棒、离子风机可产生大量带正负电荷的气团,使存在于空气中的正负离子与被加工纤维积聚的电荷中和,达到消除与减少静电效果,纺织行业特殊工序可以进行尝试。

5.3.13 机架接地

在生产中,设备接地是一项简易方便的、消除静电的措施,接地能够让摩擦产生的电荷向大地消散。这项措施往往被纺企忽视,应重视梳棉机、并条机和细纱机机架的接地。

6 结语

新型纤维的大量纺制已有近20年的时间,然而由于多数新型纤维可纺性不佳,使其总体生产效率偏低。其影响因素主要是两方面:纤维摩擦静电作用强,造成加工部件缠绕、棉网断裂、断头增加;纤维抱合力差以致无法成卷成条,甚至无法纺纱。

影响纤维静电的主要因素:纤维比电阻,两种材料或者纤维的静电电位序位,纤维表面形态与截面形状,纤维本身导电性以及温湿度;非静电因素造成可纺性差,是因纤维刚性大、无卷曲、平滑性差导致纤维之间难以抱合等。应据此探索建立不同纤维类型实用模板,通过大数据、云平台将千百种纤维根据物理、化学性能浓缩归类,探究有规律的加工方法,并对应建立破解同类型或可纺性相似纤维加工措施的次模板,为生产工艺改进提供参考。

解决新型纤维可纺性问题要点在于原料采购、工艺优选和做好预案。提高纤维可纺性总原则,按照第一性原理思路就是在加工中减少对纤维的摩擦、打击以及电荷集聚等产生静电造成的搓转、缠绕、断头、难转移等问题,而控制新型纤维静电产生的措施,可通过企业的不断实践和总结进行选择。