泡沫金属传热传质性能强化方法及实验研究

2020-06-03彭瑶李立秋李广王银峰朱跃钊

彭瑶 李立秋 李广 王银峰 朱跃钊

南京工业大学机械与动力工程学院

0 引言

热管作为一种高效的传热元件,目前已经在空调,热泵,太阳能集热器及余热利用中广泛使用。实践证明,热管的传热效率远远高于传统的传热元件。作为吸液芯热管中的关键组成部分,吸液芯的传热传质性能直接决定了热管的传热性能。传统热管中吸液芯的研究主要是沟槽吸液芯,丝网吸液芯和烧结吸液芯,以及由单一吸液芯组合而成的复合吸液芯[1-3]。泡沫金属由于比表面积大,孔隙率大,传热性能好,近年来逐渐受到国内外学者的关注。但是低孔隙密度(PPI,指每英寸长度上的孔数)的泡沫金属传质性能太差,不能直接用作吸液芯,常用的方法是经过将其压缩后再应用于热管中[4-5]。直接压缩会改变泡沫金属原本的PPI值,对泡沫金属形貌、孔隙率、渗透率等主要性能产生显著影响,且采用不同方法压缩后传热传质性能不统一,难以进行评价,泡沫金属传热传质性能不能得到保证。

本文利用磁控溅射高PPI 值的泡沫金属,在不对泡沫金属结构产生显著影响下提高其传热传质性能,制备出具有良好传热传质效果的热管吸液芯。

1 磁控溅射泡沫铜的制备

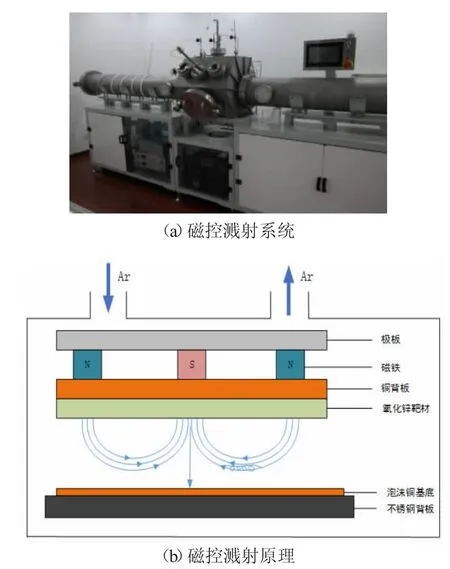

本文采用射频型磁控溅射,在靶材和基底间加入交变电场,纳米氧化锌在基底表面生长。磁控溅射系统由真空系统,溅射系统,气体控制系统和控温系统和其它管路系统组成,主要设备有可编程控制系统,机械泵,分子泵,真空计,射频电源、自动射频匹配器,氩气瓶,质量流量计,冷水机组和加热带,系统及其工作原理如图1 所示。

图1 磁控溅射系统及其原理

在热管中最常用的吸液芯是烧结铜粉吸液芯,常用的铜粉颗粒直径约为40~160 μm,烧结后孔径约为1~500 μm[6-7],因此本文中选用PPI 为150 的泡沫铜作为基底进行磁控溅射,其丝径约为50~80 μm,孔径约为100~200 μm。

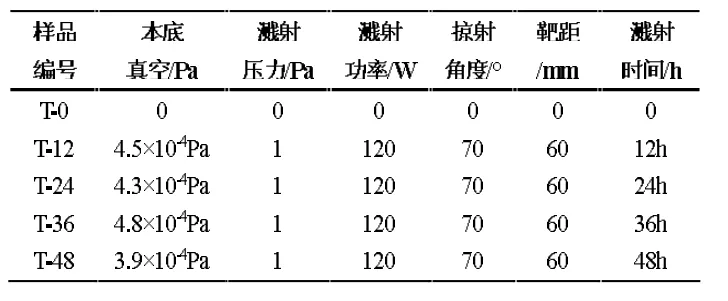

本次试验中各试样实验参数如表1 所示。

表1 磁控溅射实验参数

2 池沸腾试验平台

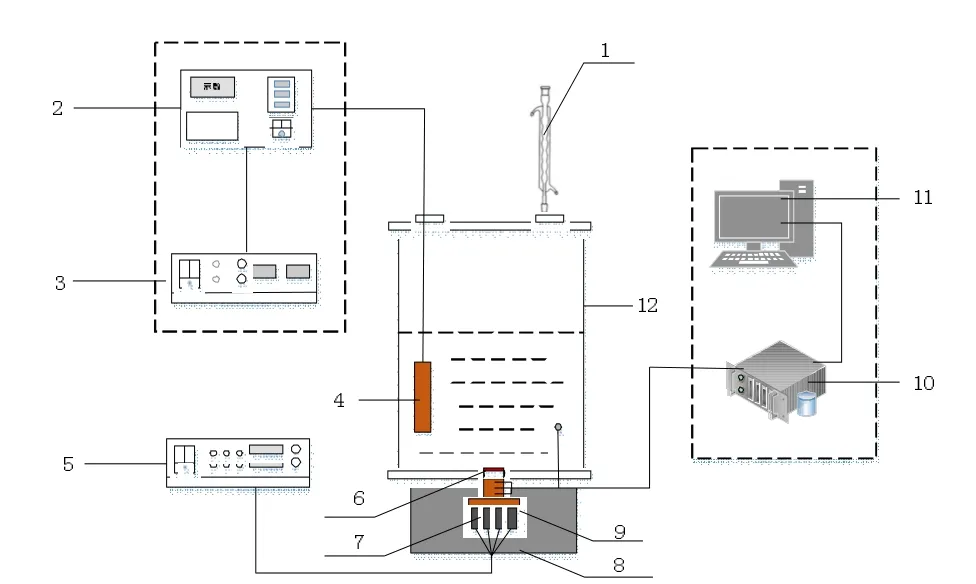

泡沫金属制备方法有很多,不同的制备方法得到的泡沫金属微观结构各不相同,其次,由于泡沫金属骨架的金属丝不规则缠绕,进一步导致了泡沫金属结构的复杂。在热管中存在多种传热方式,传热过程也非常复杂,将制备的泡沫金属直接应用在热管中难以对它的传热强化作用进行理论分析,因此,本文中搭建了如图2 所示的池沸腾换热性能试验平台,用于测试泡沫金属在池沸腾中的传热效果,对其作为吸液芯应用于热管中提供一定的实验理论基础。试验平台主要包括试验腔体、加热系统、冷却系统、数据采集系统四个部分。

图2 池沸腾换热性能试验平台示意图

试验平台的腔体采用透明的PC 板组成,顶部放置一个冷凝器,将沸腾中产生的大部分蒸汽冷凝下来。腔体中放置两根热电偶用于测量流体温度。主加热器加热段内均匀布置16 根直径为8 mm,长度为20 mm 的加热棒,每根加热棒的最大功率为100 W。主加热器上布置有2 组监控温度变化的热电偶,分别布置在主加热器两个表面上。每组热电偶包含3 根T 型热电偶,每两根热电偶之间的间距Δx为7.5 mm。热电偶T1与加热表面的距离L 为24 mm。辅助加热器为一直径20 mm,长度120 mm 的加热棒,最大功率为1500 W。腔体底部安装4 个弹片用于固定泡沫金属。试验腔体的端盖采用卡槽与主体部分连接,更换待测样品时从顶部进行操作。

3 泡沫铜作为吸液芯的传质性能测试

3.1 形貌

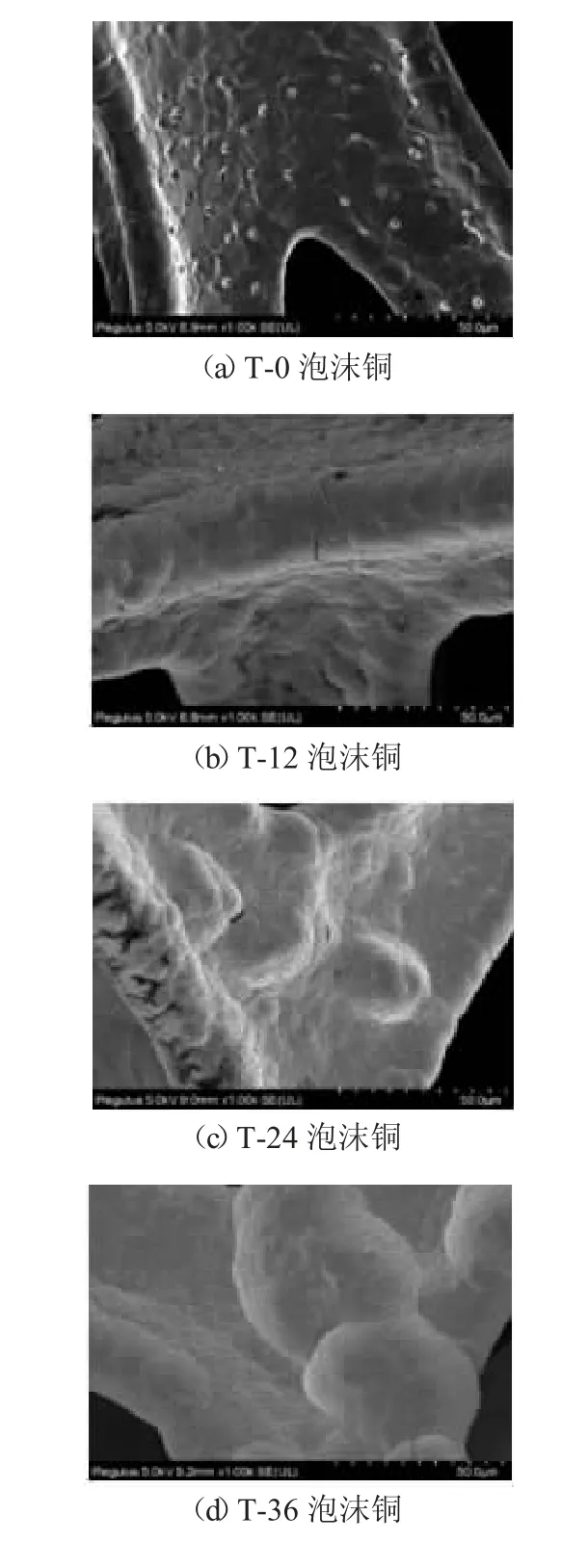

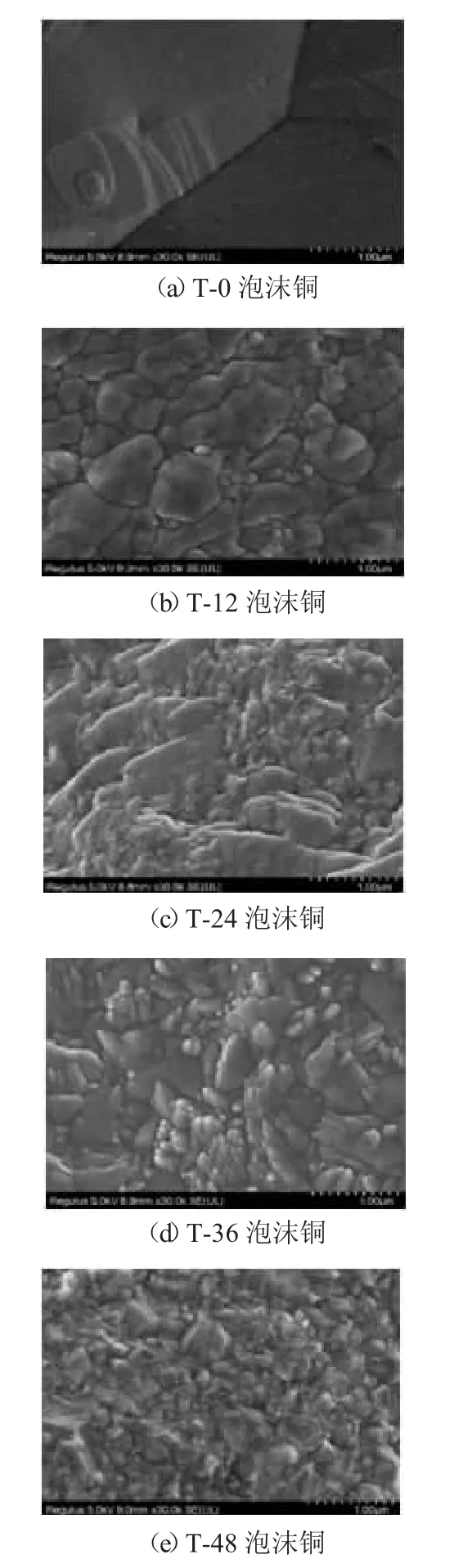

图3,图4 分别为一千倍、三万倍下不同溅射时间下泡沫铜的SEM 图像。由图3(a),图4(a)可知,没有溅射纳米氧化锌的泡沫铜金属丝表面是光滑平整,但是裂痕较多,且遍布小孔。图3(b)~(e),图4(b)~(e),溅射时间分别为12 h,24 h,36 h,48 h,随着溅射时间的增长,金属丝上沉积的纳米氧化锌越来越均匀,也越来越厚,当溅射时间达到48 h 后,金属丝表面完全被纳米粒子覆盖,微观结构完全改变。

图4 30000 倍下不同溅射时间泡沫铜SEM 图像

3.2 接触角

吸液芯表面润湿性能的一个重要参数是接触角。接触角是指在固-液-气三相的交界处,液体与气体的切线与固体表面形成的夹角θ。θ<90°为亲水性表面,接触角θ>90°为疏水性表面。其中,θ<10°为超亲水表面,接触角θ>150°为超疏水表面。接触角的大小与固体表面的结构、粗糙程度、液体表面张力系数息息相关。

本次实验中采用量角法测量泡沫铜表面的接触角,实验中,每个样品的正反面都取6 个不同的点进行测量,取平均值作为实验结果。测试结果如表2 所示。随着溅射时间的增加,泡沫铜正反面接触角都逐渐减小,泡沫铜正面接触角首先开始减小,反面接触角减小滞后于正面,但当溅射时间达到48 h,正反面接触角大致相当。溅射时间为0 h,12 h,24 h 时,正反面接触角均大于90°,都为疏水性表面。溅射时间为36 h 时,泡沫铜正面接触角55.17°,呈亲水性。反面接触角113.44°,为疏水性。溅射时间达到48 h 后,泡沫铜正反两面均体现出超亲水特性,接触角分别为2.01°,2.51°。

表2 泡沫金属接触角

3.3 孔隙率

孔隙率是影响热管吸液芯的一个主要参数,孔隙率是指多孔介质中空隙的总体积与介质总体积的比值。孔隙率过大,会导致吸液芯导热系数低,毛细力不足,不能及时补液。而过小的孔隙率会给工质的流动造成很大的阻力。为了保证足够的渗透性能,在环路热管中,吸液芯的孔隙率应不低于55%[8]。本次测试中采用阿基米德法测量泡沫金属的孔隙率,测试所用仪器为HZK-FA1100 分析天平。

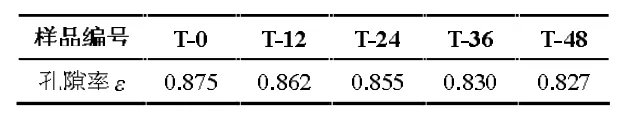

为了降低测量误差,本次实验中每个样品测试5次,取其平均值作为实验孔隙率,孔隙率值如表3 所示。泡沫金属经磁控溅射处理后,泡沫金属丝上沉积有一定厚度的纳米氧化锌,随着沉积时间的增加,泡沫金属的丝径逐渐增大,孔径逐渐减小,沉积48 h 后,孔隙率降低了5.48%。磁控溅射填充的纳米级氧化锌对泡沫金属的孔隙率影响较小。

表3 泡沫金属孔隙率

3.4 渗透率

渗透率是由达西定律定义的一个直接衡量多孔介质中工质渗透性能的参数[6、9],其表达式为:

式中:K 为渗透率,m2;u 为流体流动速度,m/s;μ 为流体粘度为流体流动方向上的压力梯度,Pa/m。

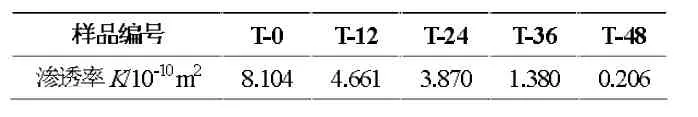

由Bhattacharya 经验公式计算得到的渗透率如表4 所示。由表中可知,在150 PPI 的泡沫金属中,随着溅射时间的增长,渗透率逐渐降低,磁控溅射48 h 的150 PPI 泡沫金属渗透率最小。在热管中,为了保证工质具有足够的循环动力,吸液芯渗透率不应低于10-13m2[10],本文中5 个样品的渗透率均高于10-13m2。

表4 泡沫金属渗透率

3.5 毛细性能

影响环路吸液芯热管性能的两个直接的参数是吸液芯的毛细极限和沸腾极限[6],吸液芯的毛细性能决定了其毛细极限。

热管中工质的回流动力由吸液芯的毛细力提供,毛细力可有Laplace-Young 方程计算:

式中:ΔPc为毛细力,Pa;σ 为液体的表面张力,N/m。

工质在吸液芯中的运动主要受到毛细力(ΔPc)、摩擦阻力(ΔPf)、静水压力(ΔPh)三个力的作用。当毛细力大于摩擦阻力和静水压力时,工质在吸液芯中不断攀升,直至三个力达到平衡状态:

式中:h 为工质的攀升高度,m;ρ 为工质密度,kg/m3;g为当地重力加速度,m/s2。

在本次实验中,采取去离子水为工作介质,在准静态平衡状态下,相对于静水压力来说摩擦压力很小,可以忽略不记,因此式(3)可简化为:

吸液芯最大理论提升高度为:

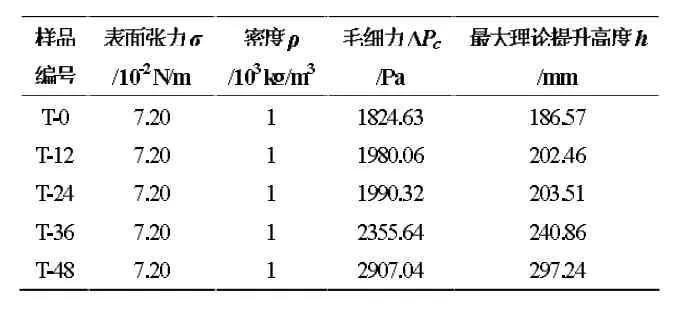

由式(5)可知,在同一种工质下,吸液芯的毛细力最大理论提升高度与其孔径成反比,表5 所示为计算得出的泡沫金属毛细力和对去离子水的最大理论提升高度。从表中可知,在以去离子水为工质的工况下,随着孔径的逐渐减小,泡沫金属的毛细力和最大理论提升高度逐渐增大。磁控溅射48 h 后,泡沫金属的最大理论提升高度提高了110.67 mm,毛细性能较磁控溅射0 h 的泡沫铜提高了1.59 倍。

表5 泡沫金属毛细性能

4 泡沫铜作为吸液芯的传热性能测试

4.1 计算方法

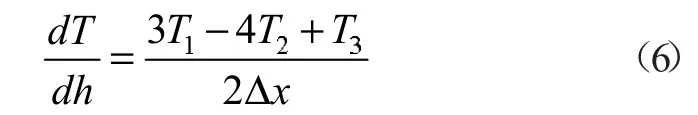

在试验中,主加热器周围都用保温棉包裹,因此忽略主加热器向环境的散热,认为主加热器上的导热是一维的,主加热器上的温度梯度通过泰勒级数逼近得到:

式中:T1为主加热器上热电偶T1的温度平均值,K;T2为主加热器上热电偶T2的温度平均值,K;T3为主加热器上热电偶T3的温度平均值,K;Δx 为热电偶间的布置间距,m。

主加热器上热流密度计算式为:

式中:λcu为紫铜块的导热系数,W/(m·K);

加热表面的壁面温度通过主加热器上的温度梯度推算,计算公式为:

式中:L 为加热表面与热电偶T1间的布置间距,m。

流体的温度Ts取去离子水中两根热电偶测量值的平均值。加热表面的壁面过热度为:

加热表面的沸腾换热系数为:

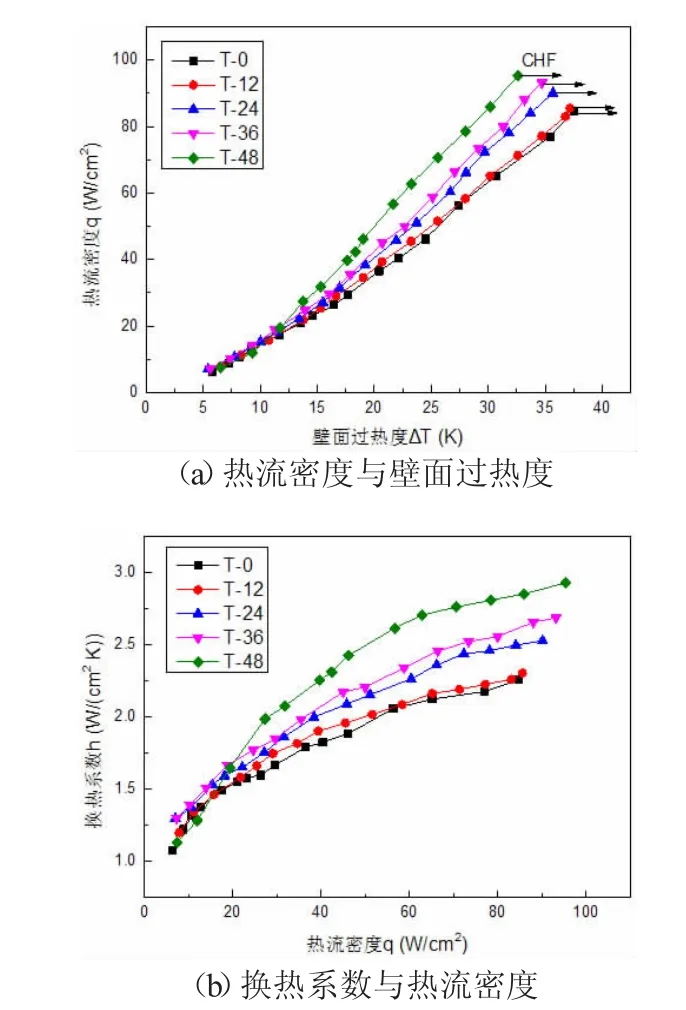

4.2 不同溅射时间泡沫铜的池沸腾性能

磁控溅射不同时间后,泡沫铜的池沸腾曲线如图5 所示。在泡沫铜表面,由于表面孔隙大,气泡成核点多,沸腾起始点过热度ΔT 约为5 K。热流密度低于27 W/cm2时,气泡形成速度较慢,不同溅射时间泡沫铜的池沸腾换热性能差异很小。当热流密度高于27 W/cm2后,气泡形成和脱离的速度很快,换热性能的差异越来越明显。

图5 不同溅射时间泡沫铜的沸腾换热性能

在高热流密度下,气泡生成的速度很快。150 PPI的泡沫铜金属丝密集,导热系数高,沸腾过程中气泡不仅在泡沫铜表面形成,泡沫铜内部的孔隙内也会形成大量的气泡。在疏水性表面,气泡生成后没有及时脱离,相邻的气泡会相互聚合形成大气泡,气泡聚集在泡沫金属内更加难以脱离。随着溅射时间的增加,泡沫铜的接触角越来越小,润湿性能越来越好,在高热流密度下气泡形成后脱离速度越来越快,气泡之间不相互聚合,因此亲水性越好的泡沫铜最大壁面过热度越小,临界热流密度和换热系数越高。T-0,T-12,T-24,T-36,T-48 的最大壁面过热度分别为37.53 K,37.18 K,35.68 K,34.71 K,32.59 K;临界热流密度分别为84.68 W/cm2,85.56 W/cm2,90.13 W/cm2,93.17 W/cm2,95.33 W/cm2;最大换热系数分别为2.26 W/(cm2·K),2.30 W/(cm2·K),2.53 W/(cm2·K),2.68 W/(cm2·K),2.93 W/(cm2·K)。磁控溅射氧化锌48 h 后的泡沫铜比没有磁控溅射的泡沫铜最大壁面过热度下降了4.94 K,临界热流密度提升了12.55%,最大换热系数提升了29.65%。

5 结论

本文中采用磁控溅射氧化锌的方法制备出可直接用于热管的泡沫金属吸液芯,这种类型的吸液芯在传热传质性能上较普通泡沫铜有明显强化,主要的表现为:

1)在传质性能方面,磁控溅射对泡沫铜的孔隙率影响不大,渗透率虽下降明显但仍满足作为热管吸液芯的要求,并且与没有溅射的泡沫铜相比,磁控溅射泡沫铜吸液芯的最大理论提升高度提高了1.59 倍。

2)在传热能力上,泡沫铜从疏水性材料转变为亲水性材料,传热能力有了明显提高,与没有溅射的泡沫金属相比,磁控溅射48 h 后其最大壁面过热度下降了4.94 K,临界热流密度提升12.55%,最大换热系数提升29.65%。