电动汽车低温热泵系统结霜-化霜特性实验研究

2020-06-03瞿晓华张振宇施骏业

瞿晓华 张振宇 施骏业

1 艾泰斯热系统研发(上海)有限公司

2 上海交通大学制冷研究所

0 引言

能源危机和日趋严重的环境污染早已成为全球性难题,在当前社会能源和环境的双重压力下,传统燃油车因其能耗大、尾气污染严重等缺点将不可避免的面临淘汰与替换,电动汽车等新能源汽车无疑成为未来汽车的发展方向[1]。

蒸气压缩热泵循环由于其能效比大于1,制热效率高,在汽车空调系统设计中受到越来越多关注。Hosoz M[2]将传统燃油汽车空调改装为热泵空调,研究了不同压缩机转速与系统换热量、COP 等参数之间的关系。李海军[3]设计了一种混气型纯电动汽车热泵空调系统,并建立数学模型对空调系统主要性能参数进行理论计算。彭发展[4]针对电动汽车冬季取暖能耗较高的问题,设计了基于蒸气压缩循环的热泵空调试验系统,研究了不同压缩机转速对车内温升速率的影响。区别于传统燃油车外部换热器仅用于冷凝散热,在电动汽车热泵系统中,外部换热器在制热模式充当蒸发器,低温环境下将导致外部换热器结霜,而外部换热器结霜作为电动汽车热泵系统中涉及到的新课题受到越来越多关注。

低温热泵会运行在更低的环境问题下,因而将会碰到更多和更恶劣的结霜/化霜工况。本文在已设计的准二级压缩热泵空调系统中[5]进行实验研究,研究了-12 ℃环境温度,外部换热器结霜对热泵系统性能的影响,并通过实验研究了热泵系统的化霜特性,为采取合理的化霜逻辑提供了必要依据。

1 蒸汽喷射式准二级压缩热泵系统设计

1.1 蒸汽喷射式准二级压缩热泵系统

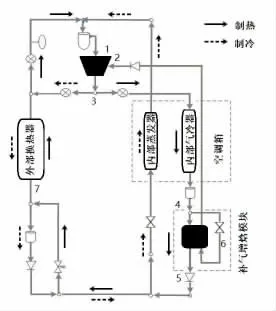

本文中提出的新型电动汽车热泵空调系统如图1所示。通过引入蒸汽喷射器和带补气孔涡旋压缩机实现了补气增焓和准二级压缩循环,增加了压缩机出口冷媒排气量,在相同压比下降低了压缩机排气温度,提高了热泵系统效率。

图1 蒸汽喷射式准二级压缩热泵系统

此外,空调系统中增设了内部冷凝器,专用于热泵循环,实现空调箱内制冷/制热换热器分离。传统采用换向阀的热泵空调系统中制冷/制热共用换热器时,制冷模式切换至加热模式时,换热器表面的冷凝水将立即蒸发雾化在挡风玻璃上,不利于安全驾驶,实现制冷/制热换热器分离后就可以有效规避该隐患的发生。

本文中新型蒸汽喷射式准二级压缩热泵系统压焓图与常规单级压缩热泵系统压焓图对比如图2 所示。图中常规热泵系统流程为a-b-c-d。新型热泵系统流程为1-3-4-5-7,蒸汽喷射器回路流程为2-3-4-6。从图中明显可见,压缩机排气温度从b 点下降至3 点。

图2 新型热泵系统与常规热泵系统压焓对比图

1.2 热泵系统性能分析

根据蒸汽喷射式准二级压缩热泵系统工作原理可知如下性能:

1)1-1'压缩过程

2)2'-3 二次压缩过程

3)中间补气过程

式中:W1-1'为压缩机补气前单位质量制冷剂压缩耗功,kJ/kg;h1'为压缩机入口状态点1 等熵压缩至状态点1'对应的焓值,kJ/kg;W2'-3为压缩机补气后单位质量制冷剂压缩耗功,kJ/kg;h2'为压缩机补气状态点2 与压缩机内气体混合后状态点2'对应焓值,kJ/kg;η1和η2分别为绝热等熵压缩效率;mVPI为蒸汽喷射器回路与蒸发器回路制冷剂质量比值。

4)热泵系统制热量

5)热泵系统压缩功

6)制热性能系数(能效比)

式中:W 则为制热消耗的电功率,主要为热泵系统压缩功。

利用式(1)~(6),可对不同实验工况下实验数据进行处理,从而对蒸汽喷射式准二级压缩热泵系统与常规热泵系统和目前普遍采用的PTC 加热系统进行对比分析。

2 蒸汽喷射式准二级压缩热泵系统实验

2.1 实验装置和条件

通过理论分析和设计计算研制了电动汽车用蒸汽喷射式准二级压缩热泵系统实物样机(图3),具体参数如表1 所示。

图3 新型热泵系统实验照片

表1 实验样机具体参数

将实验样机在汽车空调综合性能试验台上进行性能测试。空调实验室按照国标建设,低温热泵实验可完成-30 ℃工况以及低温除霜实验,高温实验可完成50 ℃内高温工况。实验方法和数据处理方法均依据中国汽车行业标准QC/T 656-2000 汽车空调制冷装置性能要求和QC/T 657-2000 汽车空调制冷装置实验方法。测试仪表符合QC/T 657-2000 标准规定。实验工况设置主要针对-10 ℃以下的低环境温度工况,具体参数如表2 所示。

表2 实验工况具体参数表

2.2 实验结果分析

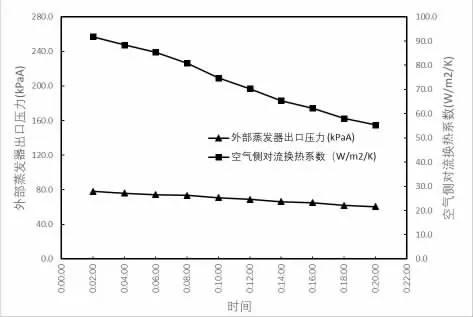

1)结霜对外部蒸发器的影响

从图4 中可以看出,随着时间的推移,空气侧换热系数减小,外部蒸发器出口压力降低。由于起始制冷剂蒸发温度较低,换热温差大,换热能力强,导致空气侧部分水蒸气凝结成霜,阻塞了换热通道,空气侧流阻增大,换热系数下降,换热量减小。随着换热系数的下降,蒸发温度也随之下降,从而导致蒸发压力下降,蒸发器出口压力下降。

图4 结霜对空气侧对流换热系数影响

从图5 可以发现,随着时间的推移,外部蒸发器冷媒流量也随之下降。结霜虽然导致低压下降,增大换热温差,但是由于结霜导致空气侧换热流阻增大,相同背压下风量减少,因而虽然换热温差增大,总的换热量仍然减小。随着外部蒸发器结霜,蒸发温度降低,蒸发器出口干度下降,压缩机带液运行,导致压缩机耗功增大,制冷剂冷媒流量也下降。

图5 结霜对空气侧能力影响

2)结霜对压缩机的影响

由图6 中可见,由于压缩机吸气带液,导致压缩机等熵效率下降,同时,由于外部蒸发器出口压力下降,导致进入蒸发器的压力也随之下降,压缩机压比不断增大。系统带液运行,压缩机耗功增大,导致排气过热度也增大。

图6 结霜对压缩机性能影响

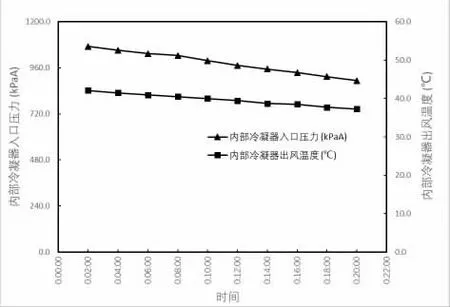

图7 结霜对内部冷凝器出风影响

3)结霜对内部冷凝器的影响

由于外部蒸发器结霜,系统流量降低,压缩机出口压力不断下降,排气过热度升高,进而导致内部冷凝器入口压力不断下降。由于进入内部冷凝器的制冷剂冷媒压力减小,流量减小,换热温差变小,从而导致出风温度逐渐下降。

图8 中可见,随着结霜的加剧,内部冷凝器压力降低,系统内制冷剂流量减小,导致换热温差减小,空气侧能力逐渐下降。同时由于压缩机吸气带液,耗功增加,空气侧制热COP 逐渐下降。

图8 结霜对内部冷凝器性能影响

4)除霜对系统性能的影响

图9 中可见,利用逆循环对外部换热器除霜时,系统蒸发低压和冷凝高压均随着时间逐渐增大。此时外部换热器冷却风扇处于关闭状态。系统刚开始运行时,由于换热器结霜,导致空气侧流阻增大。随着除霜开始,空气侧流阻逐渐减小,高压压力逐渐升高,除霜结束后,压力逐渐恢复正常,系统运行平稳。

图9 除霜对系统压力影响

图10 中可见,利用逆循环对外部换热器除霜时,压缩机转速维持在4500 RPM 不变,压缩机功率随着时间逐渐增大。分析可以发现除霜开始时,外部换热器翅片表面结霜,换热系数较低,系统流量较小,压缩机输入功率低,随着除霜结束,换热量增加,系统流量增加,压缩机的输入功率不断提高。

图10 除霜对压缩机功率影响

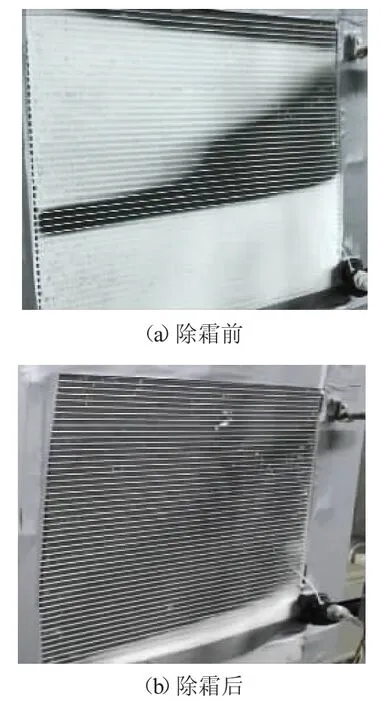

从图11 中可见,从外部换热器除霜开始,在2 分钟30 秒内,外部换热器表面霜层完全去除干净。

图11 外部换热器除霜过程

3 结论

由于蒸发器结霜,导致空气侧流阻增大,蒸发压力降低,压缩机吸气带液,耗功增加,等熵效率下降,同时压缩机排气过热度不断增加,压比增大系统COP 减小。由于结霜,导致系统流量减小,同时压缩机出口压力下降,进入换热器制冷剂流量及温度都下降,从而降低了系统的制热量。通过采取有效的合理化霜策略可以大大减小结霜对系统性能的影响。