基于作业成本的赛威短舱生产成本核算研究

2020-06-03

在经济高速发展的时代背景下,企业若要生存下来,除了不断拓展市场扩大产品销售规模,增加营业收入外,进行精确成本核算,从而有效地进行成本控制管理是非常必要的。

西安赛威短舱有限公司(以下简称公司)是由法国赛峰短舱公司与中航飞机股份有限公司共同出资1160万美元组建的中外合资企业,双方各占50%股份。公司目前装配和交付A飞机以及B飞机反推装置门项目。A飞机是空客公司最畅销的单通道飞机,CF56发动机及其短舱是标准构型,一台A飞机发动机短舱装备四扇反推装置门。B飞机反推装置门项目于2017年底由赛峰短舱摩洛哥工厂转移至公司,分别装配于湾流以及庞巴迪机型。公司为上述两个项目全球唯一供应商。在实现产品稳定交付的同时,公司清醒地认识到产品成本核算数据不够准确,核算水平还需改进的现状。因此,开始研究并探索作业成本法在企业应用的可行性。

一、作业成本相关理论

作业成本法以“产品消耗作业,作业消耗资源”为理论基础,将耗用的资源成本准确计入作业,然后选择作业动因,将所有的作业成本分配给产品[1]。它是一个系统的核算体系,主要包括基本概念、核算原理、动因分析等相关内容。

(一)基本概念

1.资源。是指在一定期间内,为了生产产品或提供服务而发生的各类成本、费用项目,或者是作业执行过程中所需要花费的代价。

2.成本对象。是企业需要计量成本的对象。它可以是企业对外提供的产品或服务,也可以是接受企业产品或服务的顾客,也可以是企业与顾客的关系,或者是企业机构体系中的某个组织或单位,也可以是企业整体。

3.作业。一般来说,作业是指企业组织为了某种目的而进行的消耗资源的活动,是连接资源耗费和产品成本的中介。

4.作业链与价值链。作业链是为了满足客户需要而建立的一个由此及彼、由内向外的一系列有序的作业集合体。

5.成本动因。是导致成本发生的任何因素。它可以是一个事件、一项活动或作业,是成本形成的原因。发现和确认成本动因是运用作业成本法最为关键的环节[2]。

(二)核算原理

产品消耗作业,作业消耗资源。资源按资源动因把其成本追踪到作业中去,从而得到作业成本,作业又按作业动因把其成本追踪到产品中去,最终形成产品的成本。因此,作业是资源与产品之间的联系桥梁,作业成本计算的着眼点与着重点是作业[3]。

作业成本法在计算成本时一般包括以下几个步骤:

第一步,确认和计量各类资源消耗。资源是总账上的成本费用科目,可分为直接成本和间接成本。

第二步,分析确认作业和作业中心。作业成本法认为,任何企业都可以看作是一系列作业的集合体,而作业是资源与产品的连接桥梁,一系列相互联系、能够实现某种特定功能的作业集合就组成了作业中心。

第三步,选择资源动因,将消耗的资源追踪到作业中心,形成作业成本库。

第四步,选择合适的作业动因,将成本分配到产品中。

二、公司生产成本核算现状分析

(一)核算现状

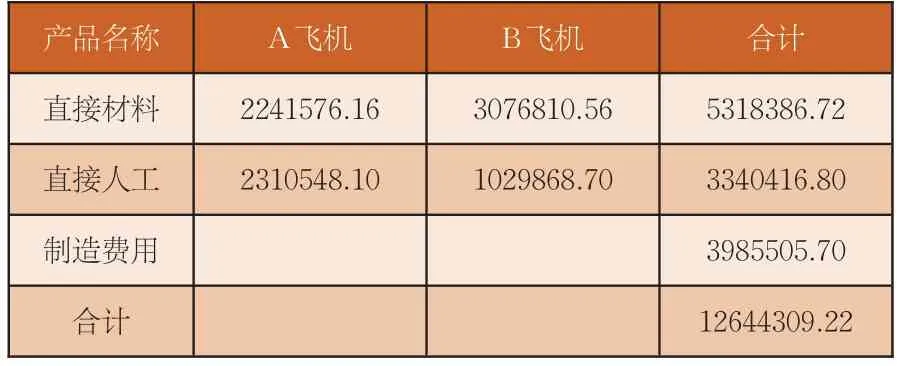

公司的主要生产任务有:A飞机反推装置门(以下简称A飞机)装配、B飞机反推装置门(以下简称B飞机)装配。两个产品的生产成本主要包括:直接材料、直接人工、制造费用。制造费用主要包括:辅助人员工资、固定资产折旧费、工具费、设备维护修理费、动能费、低值易耗品以及物料消耗等。目前,公司的制造费用采用的是按产品标准工时进行分摊的方法。

以公司2018年12月数据为例,生产成本主要构成情况如表1、表2、表3所示。表1主要列示了2018年12月生产成本的总体构成情况;表2主要列示了该月制造费用的明细构成情况;表3主要列示了制造费用在两种产品间分配的计算过程。

公司2018年12月共发生制造费用3985505.70元,共生产110扇产品,其中:A飞机75扇,B飞机35扇。实际发生产品工时21595小时,其中:A飞机发生工时11500小时;B飞机发生工时10095小时。按照两种产品耗用工时占总工时的比例,对制造费用进行分配,分配后产品生产成本情况如表4所示。

表1 生产成本总表(元)

表2 制造费用明细表(元)

表3 制造费用分配表(元)

表4 产品生产成本表(元)

(二)存在的问题

通过图1、图2可以看出,制造费用在公司两种产品生产成本中所占比例相当大,A飞机成本中各项构成因素所占比例如图1所示,B飞机装配成本中各项构成因素所占比例如图2所示。

通过表1、表2、表3、表4的计算过程可以看出,公司的产品生产成本核算过程中,对制造费用的分配按照产品工时进行比例分配,这种分配方法所提供出的成本信息是存在一定误差的。因为,产品耗用(尤其是制造费用)所占费用总额的比例绝不仅仅是工时比例这样一个单一指标所能够代表的。比如:工时耗用较多的产品,机器设备的使用率并不一定就高,其高低与工时的多少没有直接的正比例关系。所以,这种方法势必会造成有些产品的成本虚增,有些虚减,最终导致成本信息失真,影响生产、经营以及最终产品定价的决策。

三、建立作业成本核算体系

图1 A飞机反推装置门成本构成图

图2 B飞机反推装置门成本构成图

通过上述对作业成本原理以及公司成本核算现状与存在的问题的介绍,根据作业成本理论,按照其管理的程序,建立基于作业成本的生产成本核算体系。

(一)建立作业中心

1.作业认定

主要通过对公司产品生产流程、工序进行分解,来明确作业。

(1)按照A飞机工序图,该产品需11道装配工序、8道搬运工序及2道检验工序。这21项直接装配工序,是该产品装配过程中独有或必须的,可以各认定为1项作业,共计21项作业,明细如表5所示。

(2)B飞机较A飞机工序复杂一些,共需21道装配工序、9道搬运工序及6道检验工序,与A飞机的认定方法相同,可以各认定为1项作业,共计36项作业,作业编号接表5,主要作业工序见表6。

(3)除上述两个产品各自的直接装配工序外,还用多项没有在两种产品直接工序中反映出来的,但与产品装配有关的作业,均是为公司生产服务的,属于辅助作业,可各认定为一项作业,合计9项作业,作业编号接表6编号,如表7所示。

2.作业分类

综上分析,在公司共认定66项作业。按照作业类别将作业进行分类,对于内容性质相同的可以合并为作业组,根据生产性质将其划分为单位水平、批量水平和维持生产作业三类。

作业1、2、4、8、10、12、15、17-19、22、23、25、27、29、30、33、35、36、39-41、43-45、48、51-54、56是产品装配生产过程中的直接作业,其作业成本的发生与单位产品发生的工时及直接材料成本有关,是单位水平作业。可以合并为作业组1。

作业3、5、7、9、11、13、16、20、24、26、28、31、34、38、47、50、55是产品装配生产过程中零部件的搬运,作业的发生与搬运次数有关,是批量水平作业。可以合并为作业组2。

表5 A飞机装配工序

作业6、14、21、32、37、42、46、49、57是产品装配生产过程中对阶段装配工作质量的检测、检验,作业的发生与检验次数有关,是批量水平作业。可以合并为作业组3。

作业58是产品装配过程中对机器设备的使用,作业的发生与产品装配数量有关,是单位水平作业。建立作业组4。

作业59是产品装配过程中对工装型架的使用,作业的发生与产品装配数量有关,是单位水平作业。建立作业组5。

作业60是保证生产运行正常开展所需的风、水、电、气的消耗,是维持生产水平作业。建立作业组6。

作业61是产品装配生产过程中对工具的使用,作业的发生与产品装配数量有关,是单位水平作业。建立作业组7。

作业62是对产品装配生产所用机器设备进行的日常维护及修理,作业的发生与设备的使用状况有关,是维持生产作业,建立作业组8。

作业63是产品装配生产过程中对低值易耗品的消耗,作业的发生与产品装配数量有关,是单位水平作业。建立作业组9。

作业64是按照客户要求,对生产过程中使用的各类工具、量具以及专用设备的检验检测费用,同时还有对操作员进行资格认证的费用,作业的发生与产品装配数量有关,是单位水平作业。建立作业组10。

作业65是对产品装配生产过程中所需半成品、原材料、工具、低值易耗品等的保管,作业的发生与产品装配数量有关,是单位水平作业。建立作业组11。

作业66是为保证公司正常开展生产,管理人员对车间的日常管理的成本消耗,作业的发生与车间生产的运行状况有关,是维持生产作业,建立作业组12。

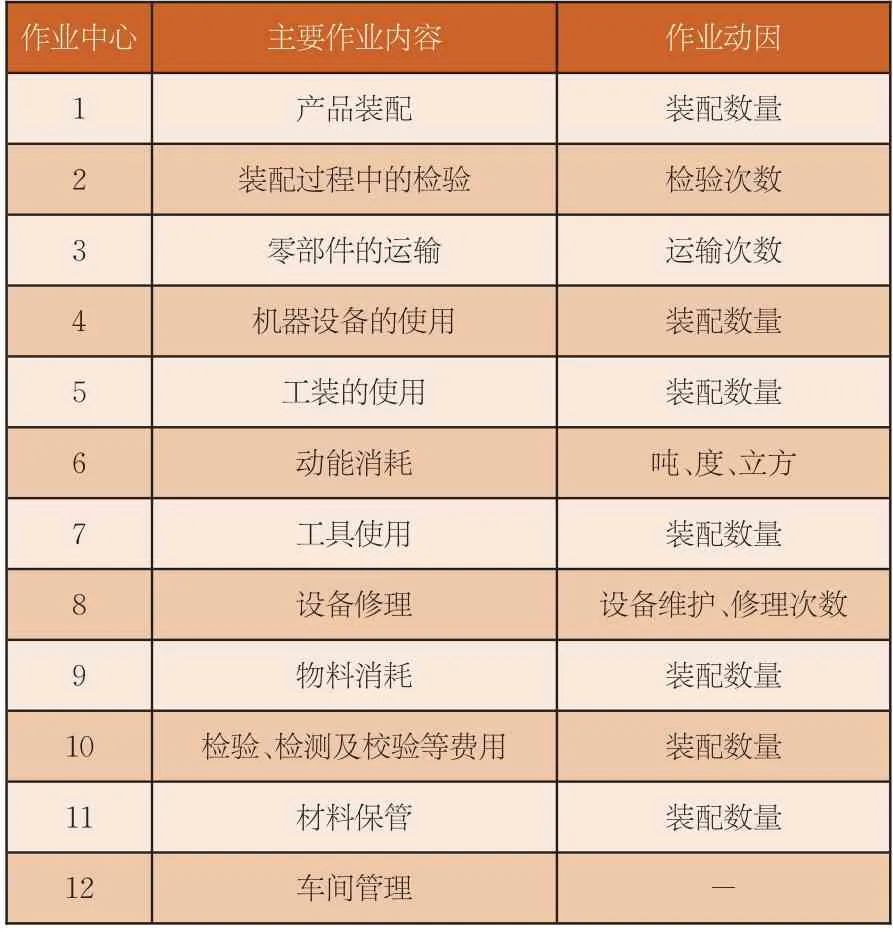

3.建立作业中心

在已认定的12个作业组的基础上,通过分析各作业组的性质及作业内容来确定其作业动因,建立作业中心。

作业组1、4、5、7、9、10、11的作业量与产品装配生产的数量直接相关,作业动因为装配数量,分别建立作业中心1、4、5、7、9、10、11;作业组2作业量与装配生产过程中的搬运次数直接相关,故作业组2的作业动因为搬运次数,建立作业中心2;作业组3的作业量与装配生产过程中的检验次数直接相关,故作业组3的作业动因为检验次数,建立作业中心3;作业组6的作业量与风、水、电、气等动能的消耗量有关,作业动因为动能消耗量;作业组8的作业量与机器设备的维护、修理次数直接相关,作业动因为维护、修理次数,建立作业中心8;作业组12的内容就是保证赛威短舱的正常运行,作业内容包括:总体协调、生产调度、制定生产计划等,无法确定动因标准。作业中心及其作业动因如表8所示。

表6 B飞机装配工序

表7 辅助作业

表8 作业中心及其动因表

(二)计算作业成本

1.归集作业成本库

每一个作业中心成本之和就是这个作业中心的作业库成本。在已建立12个作业中心的基础上,利用传统成本法已取得的成本数据,归集作业成本建立作业成本库,如表9所示。

2.确定成本动因分配标准

在对各个作业进行充分了解与分析的基础上,通过调取产品生产装配工序,以访谈、统计等方式来确定作业中心成本动因量。

表9 作业成本库(元)

作业中心1:主要是直接从事产品的装配。从产品直接生产人员的配备以及原材料来源来看,作业成本法与传统成本法核算的直接成本不会有明显差异,根据成本效益原则,引用2018年12月产品生产成本构成中的直接成本的数据。

作业中心2:装配过程中的检验次数,A飞机每扇需组织检验3次,B飞机每扇需组织检验6次,本月共生产A飞机75扇,B飞机35扇,共组织检验435次。

作业中心3:生产过程中的零部件运输,按照产品工序要求,A飞机每扇需运送零部件12次,B飞机每扇需运送零部件16次,按照本月产品产量,共运输1460次。

表10 成本库作业动因率明细表(元)

作业中心4:机器设备的使用,机器设备主要是机械臂、单轨吊车、叉车以及喷漆房等大型通用设备,本月车间机器设备使用约201小时,其中:A飞机约占使用量的23%,B飞机约占使用量的77%。

作业中心5:工装的使用,按照客户工艺要求,经统计A、B两种产品工装使用按照4:6的比例分配。

作业中心6:动能消耗,因这些资源本身是无形的,目前的成本核算工作未细致到对每一产品的具体使用量进行统计,所以按产品直接成本比例进行分摊。

作业中心7:是指在两种产品装配生产过程中工具的使用,按照材料库领用台账统计,A飞机领用约占49%,B飞机领用约占51%。

作业中心8:对所使用设备的日常维护及修理,因设备是通用的,无法设定明确标准将修理费用分配到产品中,所以按产品直接成本比例进行分摊。

作业中心9:物料消耗是指生产过程中对低值易耗品的耗用,因两种产品装配使用的材料是通用材料,按照材料库领用台账统计,A飞机约占领用量的49%,B飞机约占领用量的51%。

作业中心10:检测、校验等费用,按照客户要求,使用的量具、专用工具以及设备需定期进行检测、校验,操作员需取得专业机构的资质鉴定。A飞机约占56%,B飞机约占44%。

作业中心11:材料保管,生产用材料分为两个库进行保管,通用材料随机分库保管。每个保管库配有2名保管工,4人的工资水平基本无差异。

作业中心12:车间管理,主要包括:管理人员工资及工资性费用、房屋折旧、办公费、劳动保护费、差旅费等,因属车间整体运行费用,无法直接对应产品,按产品直接成本比例进行分摊。

各成本库作业总量及计算出的动因率如表10所示。

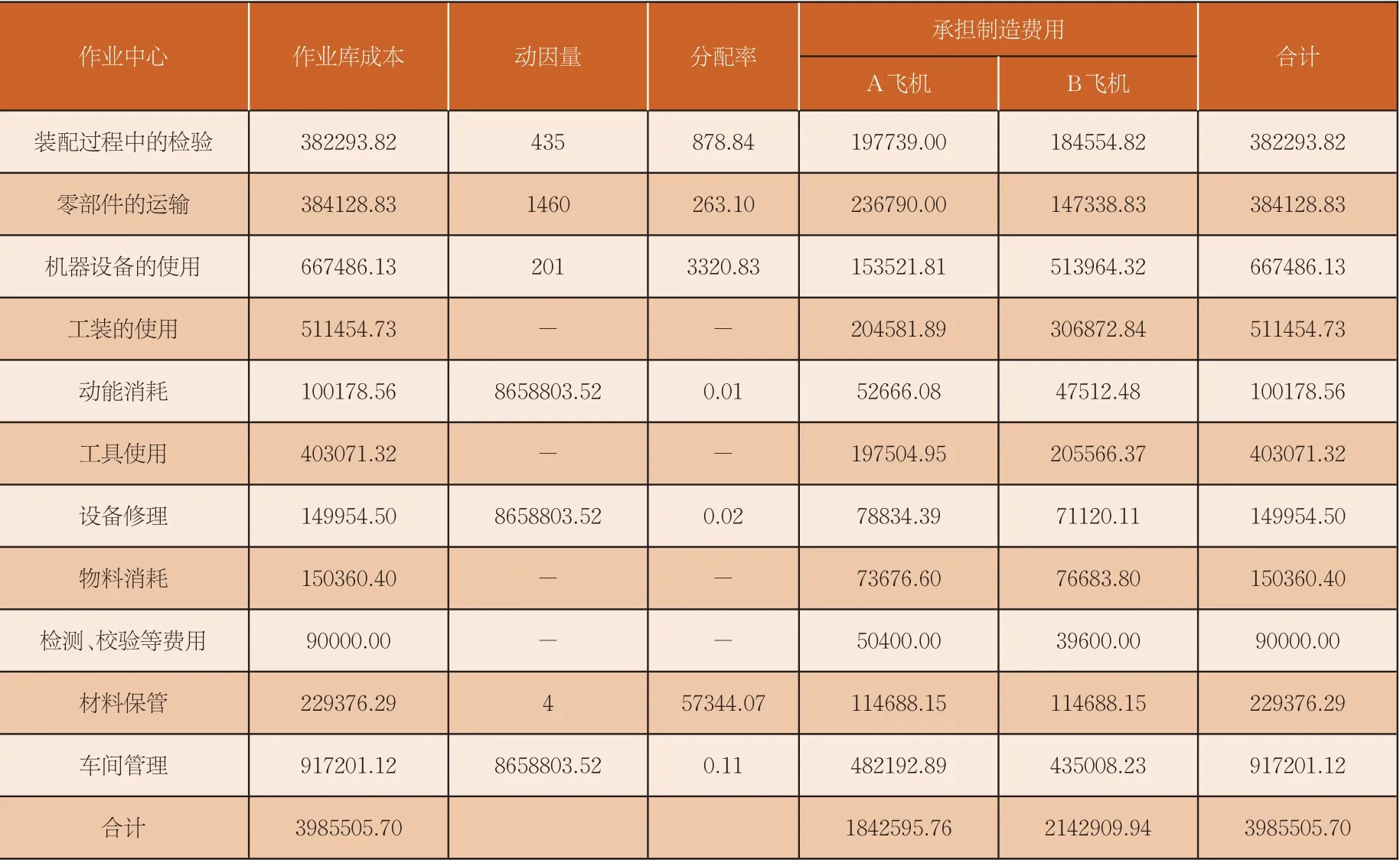

3.计算作业成本

按照表10所列的成本动因量,计算出成本动因分配率,因作业中心1的作业成本库主要是产品的直接成本,数据与传统成本法核算结果相比基本无变化,所以计算产品作业成本时直接引用传统成本法的核算数据,以下主要计算作业中心2-12的作业成本,即产品制造费用的分配结果,计算结果如表11所示。

表11 制造费用分配表(元)

通过作业成本法计算出了两种产品应负担的制造费用后,其总生产成本及单位成本如表12所示。

表12 产品生产成本计算表(元)

表13 两种成本核算方法核算结果对比表(元)

四、核算结果对比分析

通过对比,发现两种方法计算出的成本数据存在一定程度的差异,A飞机成本降低了4.19%,而B飞机成本则增加了4.69%,具体差异情况如表13所示。

作业成本法是先将间接费用归集到各项作业,然后根据各项目对作业的消耗率,将作业成本库分配到产品生产成本中,其核算更细致、更精确,更接近产品的实际生产成本;而传统的按照工时“一刀切”式的对制造费用进行分配的方式,在一定程度上扭曲了产品生产成本,对如航空制造这类项目种类较多、工序复杂且间接费用比例较大的行业影响可能更大。

这些成本差异,反映出公司目前实行的以产品成本来指导定价的不准确性。同时,通过以上对作业成本的分析和归集,也为公司对如生产过程中间接人工费用较高等由于工序安排、设备组织等原因造成的成本问题,实施有针对性的控制措施,最终达到成本控制效果,从而提升公司定价水平及盈利能力。