石化装置承压设备火灾损伤评价

2020-06-03宋利滨李志峰

宋利滨 李志峰 李 伟

(中国特种设备检测研究院)

石化装置中的工艺介质普遍具有易燃、易爆及高温等特性,一旦处理不当极易发生火灾事故[1]。压力容器、压力管道等承压设备作为火灾事故的受火主体, 会受到不同程度的加热和冷却,继而出现不同程度的损伤,而这些损伤不一定就意味着设备失去继续服役的能力,但若盲目使用可能会给企业带来巨大的安全隐患,而盲目更换或返修又会带来不可预知的经济损失[2~4]。基于安全性和经济性两个方面考虑,应对受火后的承压设备进行损伤评价,从而判断它是否可以继续服役或需要返修、更换。

1 火灾损伤评价方法

我国对火灾受损设备损伤评价方法的研究工作起步较晚,2018 年以前国内对承压设备受火损伤评价还没有一个完整的评价方法体系,对于受火承压设备火灾损伤评价,一些工程师主要基于美国石油学会颁布的API 579—2016《Fitnessfor-Service》标准中的火灾损伤评价方法进行[3,5]。

API 579—2016 给出了3 种火灾损伤评价方法: 一级火灾损伤评价是一种筛选评价方法,也称免予评价,受火设备能否继续服役,取决于设备的材料和热暴露区的等级, 评价结果较保守;二级火灾损伤评价是通过估算受火后的设备材料强度来确定设备结构的完整性,一般用于Ⅵ级热暴露区或宏观检查发现有明显变形的受火设备的评价,其评价过程包括对受火设备的金相组织、硬度和尺寸变化的检测;三级火灾损伤评价主要通过现场金相检测和直接取样实测材料力学性能,并利用详细的应力分析技术来减小评价中存在的保守性[6]。

近年来,我国石化企业火灾事故频发,受火后的承压设备能否继续安全使用是一个亟待解决的技术问题。 2018 年5 月,我国颁布了第1 部有关于承压设备火灾损伤评价方法的标准——GB/T 35013—2018《承压设备合于使用评价》,该标准是在借鉴API 579—2016 标准中评价方法的基础上,吸收了一些国内研究人员火灾受损设备损伤评价方法的研究成果,并考虑到我国基本国情,从而形成的一套系统、完整且符合我国特种设备行业发展需要的火灾受损设备损伤评价标准规范。

GB/T 35013—2018 中也给出了3 种火灾损伤评价方法,其中一、二级火灾损伤评价方法与API 579—2016 类似, 三级火灾损伤评价方法中API 579—2016 要求对受火后的承压设备进行破坏性的现场取样做力学性能试验, 操作繁琐,同时也对承压设备造成一定损害,而GB/T 35013—2018 给出了一种新的火灾损伤评价方法——选用与受火部件相同的材料进行热处理模拟试验后,再进行力学性能测试[7]。该方法给出了设备因条件限制,无法直接在受火部位取样进行力学性能测试时的评价思路。

2 火灾损伤评价案例

国内某煤化工企业油品加工分厂加氢裂化装置内的裂化热低分油-减压塔底油换热器,在试运行过程中因其管箱进口接管法兰发生高温介质泄漏,引起法兰附近保温棉自燃进而导致换热器出现受火现象,火灾现场情况如图1 所示。

图1 火灾现场情况

2.1 火灾损伤评价方法的确定

听取现场相关人员对火灾基本情况的介绍和对火灾现场实际考察后得知,火灾持续时间约为3h,在扑灭大火的过程中因情况紧急,现场人员未做好火灾现场的保护,火灾现场残留物基本已被完全破坏,无法根据物品烧损情况来判定换热器在火灾中所处的热暴露区等级,不满足一级火灾损伤评价方法的要求;该换热器投用时间较短,若对受火部位进行取样,不仅给换热器带来一定的损伤,同时也给企业带来时间和经济上的浪费。

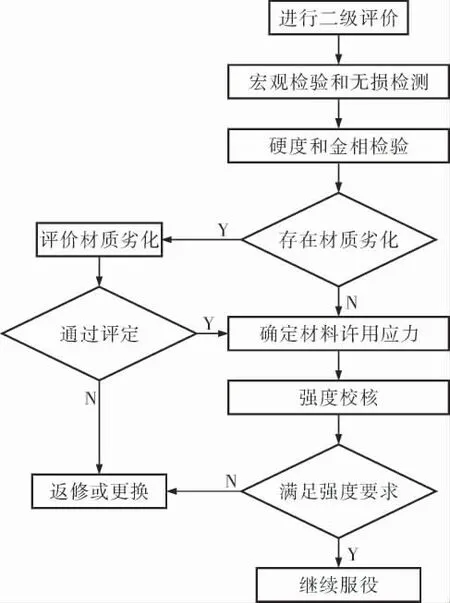

基于以上情况,采用二级火灾损伤评价方法对受火换热器的损伤程度进行评价。 二级火灾损伤评价流程如图2 所示。

2.2 火灾损伤情况

根据火灾现场调查发现换热器受火部位主要集中在管箱侧 (包括管箱筒体、 管箱封头、接管、管法兰及设备法兰等)。 火灾发生时,受火部位正处于燃烧中心位置, 长时间处于高温环境下,加之现场采用水冷却喷淋的灭火方式,使受火部位承压部件极易出现结构变形、 裂纹缺陷、力学性能退化及金相组织退化等现象。

图2 二级火灾损伤评价流程

按照二级火灾损伤评价流程,分别对换热器受火部位进行宏观检验、壁厚测定、无损检测、硬度测试和金相检测,以考察换热器受火部位的损伤程度。 经宏观检验未发现换热器受火部位存在异常现象;壁厚测定结果显示管箱封头实测最小壁厚小于其名义壁厚,换热器管箱侧介质为减压塔底油,在工作温度(294.70℃)下易发生环烷酸腐蚀和高温硫化物腐蚀(无氢气环境),由于该换热器正处于试运行阶段,投用时间很短,宏观检验未发现内表面有腐蚀痕迹,表明封头壁厚减薄与介质腐蚀无关;经查阅换热器出厂文件,出厂时封头实测最小壁厚与火灾后实测最小壁厚几乎相同,表明封头壁厚减薄量是由封头冲压成型不当造成的,与火灾无关;经对受火部位所有对接焊缝和角焊缝进行表面检测和埋藏缺陷检测,未发现有超标缺陷存在;经对受火部位母材和焊缝进行硬度抽查,测量结果均为合格;换热器管箱材料为Q345R,金相检测结果显示换热器受火区域(图3)的金相组织为铁素体+珠光体(图4),未发现蠕变孔洞、蠕变裂纹、石墨化及球化等现象,材料未出现劣化现象。

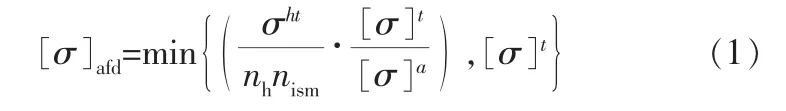

2.3 受火部位的许用应力

许用应力是设备服役能力的评判指标,若对受火部位进行破坏性取样试验,不仅会影响换热器的安全运行,也会使企业无法按期恢复生产影响经济效益。 许用应力与抗拉强度存在一定的线性关系,而硬度又正比于抗拉强度,通过将硬度测量值按照GB/T 1172—1999 《黑色金属硬度及强度换算值》[8]换算为相应的抗拉强度,并估算受火部位材料的许用应力为:

图3 换热器受火区域测试部位示意图

图4 受火区域各部位金相检测结果

式中 nh——由硬度转换得到的抗拉强度确定许用应力时采用的安全系数,取1.05;

nism——在用安全系数,取3.0;

[σ]afd——受火部位的许用应力,MPa;

[σ]a——设计标准中硬度测量温度下材料的许用应力,MPa;

[σ]t——设计标准中工作温度下材料的许用应力,MPa;

σht——由现场硬度测定值转换得到的抗拉强度换算值,MPa。

换热器壳程进、 出口工作温度分别为258.60、267.78℃,筒体和封头材料为Q345R(工作温度下许用应力为152MPa),壳程设备法兰材料为16Mn(工作温度下许用应力为129MPa);管程进、 出口工作温度分别为284.70、268.00℃,筒体和封头材料为Q345R(工作温度下许用应力为142MPa), 管程设备法兰和进出口接管材料为16MnIII(工作温度下许用应力为125MPa)。 受火区域各部位许用应力换算结果列于表1。

表1 受火区域各部位许用应力换算结果

2.4 受火部位火灾损伤评价计算

二级评价要求按原设计规范或标准对受火部位的承压部件进行强度校核,由于换热器受火部位存在局部和整体结构不连续区域,无法采用相关理论公式进行求解,而有限元应力分析法能很好地解决上述问题。

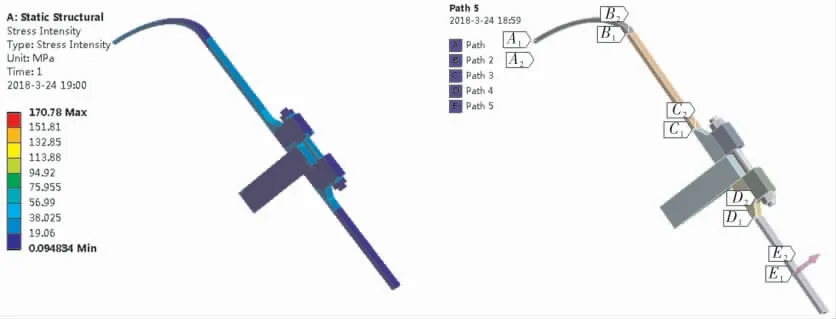

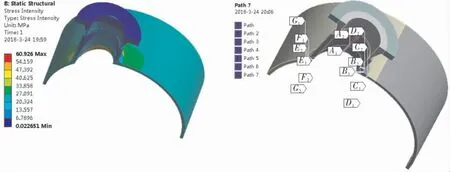

一定计算机容量下,网格密度受限,结构不连续区域很难得到较高计算精度的解,为了保证计算结果的准确性,分析时采用两块区域(图3)的简化模型进行分析计算——模型Ⅰ中包含管箱筒体、封头、设备法兰、管板和螺栓;模型Ⅱ中包含管箱筒体、接管和接管法兰。

根据换热器结构的几何对称性和工作载荷的对称性,如图5 所示,取模型Ⅰ中所含部件的1/36 建立应力分析模型并进行网格划分;所施加的位移约束条件——壳程筒体下端面的轴向位移约束和对称面上的对称位移约束;力学边界条件——管程封头、管程筒体、管程侧管板表面和管程设备法兰内表面的管程工作压力1.10MPa,壳程筒体、壳程侧管板表面和壳程设备法兰内表面的壳程工作压力0.27MPa, 设备螺栓施加预紧力F=47414.7N。

图5 模型Ⅰ有限元分析模型网格划分结果和力学边界条件

同理,如图6 所示,取模型Ⅱ所含部件的1/4建立应力分析模型并进行网格划分;所施加的位移约束条件——对称面上的对称位移约束;力学边界条件包括管程筒体端面施加内压引起的等效应力载荷11.96MPa,进出口接管法兰端面施加内压引起的等效应力载荷0.39MPa。

图6 模型Ⅱ有限元分析模型网格划分结果和力学边界条件

模型Ⅰ和模型Ⅱ工作载荷下应力强度分析结果如图7、8 所示:模型Ⅰ最大应力点出现在管程筒体与设备法兰连接部位,模型Ⅱ最大应力点出现在管程筒体与进出口接管连接部位,表明上述两部位是换热器受火部位最易发生失效的部位;将模型Ⅰ和模型Ⅱ应力分析结果进行线性化处理,同时基于偏保守原则,将二次应力归于一次应力考虑, 若处理后各应力强度均满足JB/T 4732—1995(2005 年确认)中的5 个强度准则,则表明换热器受火部位可以通过二级评价。

图7 模型Ⅰ应力分析结果及线性化路径

图8 模型Ⅱ应力分析结果及线性化路径

由于换热器管箱内工作压力为恒定载荷,其受火部位主要存在强度削弱导致的塑性失效,应重点考察总体和局部静强度,可仅按JB/T 4732—1995(2005 年确认)中的第1~3 准则进行校核[9]。

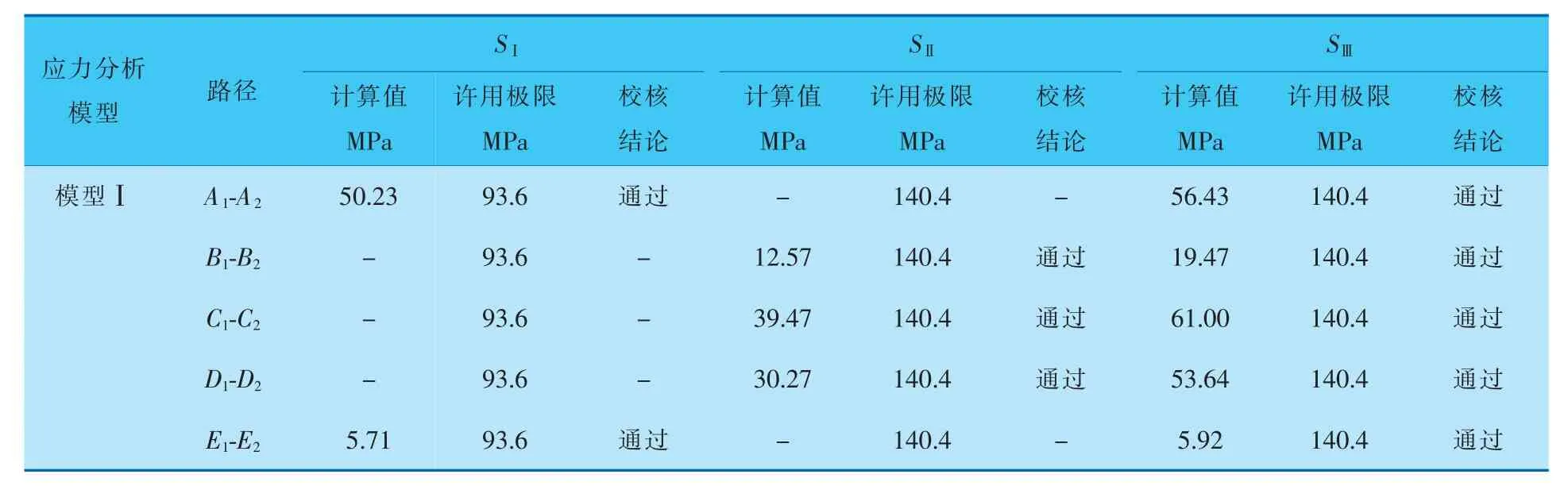

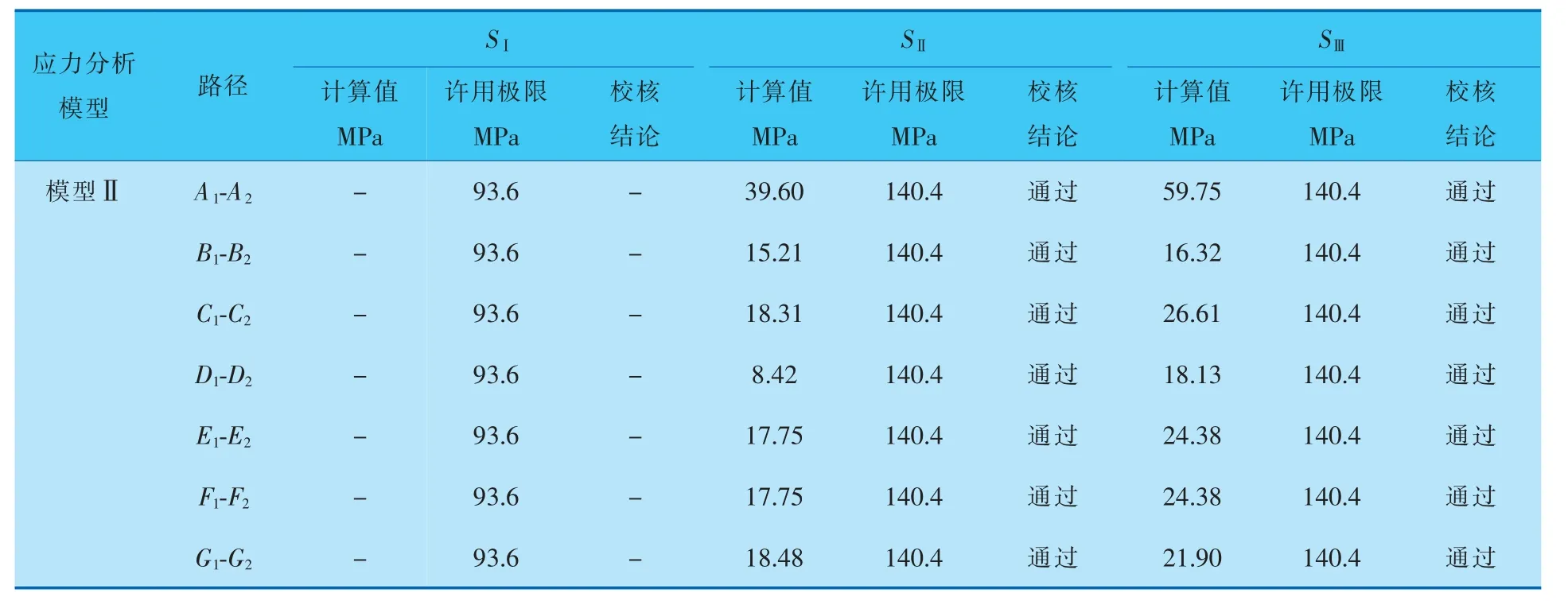

工作载荷下各路径应力强度及校核结果见表2,换热器受火部位应力强度均满足JB/T 4732—1995(2005 年确认)中的各应力强度准则要求,通过二级评价,受火后换热器仍具有继续服役的能力。

表2 工作载荷下各路径应力强度及校核结果

(续表2)

3 结束语

石化装置的承压设备受火后,盲目地继续使用可能会埋下巨大的安全隐患,而盲目更换或返修又会带来不可预知的经济损失。 通过采用适宜的火灾损伤评价方法对受火设备进行损伤评价,可有效判断受火设备继续服役的能力,节约成本,提高石化企业经济效益,避免造成资源浪费。