芳烃连续重整装置先进控制系统的开发和应用

2020-06-03杜鑫成赵众

杜鑫成,赵众

(北京化工大学 信息科学与技术学院,北京 100029)

石油化工装置一般包含加热炉、反应器、精馏塔以及换热器等诸多设备,单元之间以及各个单元内部变量之间的关联性强,过程控制的难度较大。如何保证石油化工装置的平稳安全操作[1],并在该基础上进一步提高产品质量和高附加值产品收率,同时做到节能降耗和安全环保等各项要求,已成为一个非常迫切的问题。

自20世纪80年代发展起来的先进控制技术,能够解决常规PID控制无法解决的强耦合、非线性和大纯滞后等问题。该技术是基于现代控制理论的最优控制技术、建模技术和基于经典控制理论的反馈控制技术相结合的一门新技术[2]。先进控制技术着眼于装置的整体控制,即以整个装置为控制对象,把被控变量、操作变量等众多信息全部纳入控制系统,同时具有良好的跟踪性能,因而既保证了装置的平稳运行,又可以实现卡边操作;通过卡边优化操作可以提高高附加值产品的收率,节能降耗,增加装置的经济效益。

根据某石化芳烃重整装置生产过程中存在的控制难点,本文提出了芳烃连续重整装置先进控制系统的控制目标、控制策略、系统结构及控制方案。利用机理建模,单值预估控制来搭建先进控制器,应用结果证实了所开发系统实现了质量指标的卡边控制,降低了能耗,提升了装置的平稳性。

1 工艺流程简介

该连续重整装置采用美国UOP公司超低压连续重整技术,包括原料预处理、重整反应和分馏、芳烃抽提等过程[3]。原料石脑油在重整反应之前,先进行预处理,目的是为了去除硫、氮、水、砷、铅、铜及烯烃等杂质,这是催化重整装置中不可缺少的一部分。催化重整反应需要在一定温度、压力、催化剂作用和临氢条件下进行,包括升压、换热、加热、临氢反应、冷却、气液分离及油品分馏等过程。最后需要进一步分离处理重整油。

原料预处理部分采用先加氢后分馏的流程,预分馏系统作用是从原料油切取合适沸程组分作为重整原料,并脱去原料油中的部分水分[4]。预加氢反应部分是将原料中的杂质转化成易除去的H2S,H2O及NH3等物质,将有机金属还原并吸附在催化剂表面上,脱水塔除去反应生成的H2S,H2O及NH3等组分。

重整单元包括重整反应及分馏两部分。经过预处理后原料进入催化重整反应单元。比较典型的重整反应单元是UOP的叠置式反应器和IFP的并行排列反应器,这两种应用较多的重整反应器一般由4个重整反应器和4个重整加热炉组成[5]。重整反应的反应生成物经重整产物分离罐将反应的生成油和大量的氢气分离;反应产物进入重整分馏单元,分离出的重整生成油进入稳定塔,塔顶分离出液态烃,塔底产品为满足工艺要求的稳定汽油或芳烃原料。

2 先进控制系统方案

采用基于机理模型开发的多变量控制器,利用状态反馈、多变量协调和多周期控制,对加热炉出口温度即反应器入口温度、反应热(深度)进行控制,保证反应器运行平稳,提高抑制干扰和适应变化的能力[6],实现以下控制目的:

1)平稳控制各重整反应器的宏观反应热,维持反应深度平稳;同时保证反应器入口温度控制在设定的范围内,保证重整反应平稳。

2)控制重整反应器的反应热分布和温度分布。

3)提高重整生成油的芳烃含量。

4)满足工艺所要求的氢/烃比。

5)满足重整反应器加热炉的约束条件。

6)加热炉和反应器的各参数控制在约束范围内,保证生产安全稳定。

3 先进控制器模型搭建

本文所述先进控制器搭建使用了PACROS Controller,它是基于机理分析的状态空间模型,线性和非线性统一的具有可测状态反馈的变结构模型预估控制器[7]。

3.1 重整反应器反应热计算

重整反应是一系列吸热的化学反应过程,单位进料在反应过程中所需热量,本文称为宏观反应热,是一个极好的衡量反应深度的标志。实验和工业生产数据表明: 当原料性质和催化剂一定时,反应热与反应产物中产品分布一一对应。

重整反应在催化剂层内进行,设该空间内沿轴向各点温度与浓度分布相同,沿径向则不相同,为分布参数系统。反应热计算基本方法基于反应器动态热平衡[8-9]:

1)反应吸热量为正值。

2)反应器原料: 第一反应器中含有石脑(原料)油和氢气两个组分,第二、三、四反应器中为前一反应器反应产物。

4)宏观反应热是指各反应器反应吸热量与第一反应器石脑油流量之比。

第一反应器反应热:

(1)

第二、三反应器的反应热,忽略其中的加氢裂化反应,则与第一反应器相似:

(2)

(3)

设加氢裂化油流量GCrack=G0, 1-GdC5-GH,其中:GdC5为脱戊烷油流量(脱戊烷塔底流量+液位积蓄变化量);GH为产出纯氢气流量;裂化放出的热量为Qcrack=hcrackGcrack,hcrack=920 kJ/kg,则第四反应器(末反应器)反应热:

(4)

3.2 重整反应器建模

3.2.1假设与变量

按反应热与反应器入口(炉出口温度)温度控制采用相同操作变量(火嘴前压力PID给定)的“并行”方案建模。模型结构为

Y=CX+DV

(5)

假设: 火嘴前压力响应较快,忽略其PI控制中积分作用,用一阶模型代替PID控制回路[10],避免在模型中引入PI参数。为简化径向床层反应器,用两个串联的一阶单元近似,相应的状态变量为床层中部温度和反应器出口温度[11]。

1)状态变量X包含参数见表1所列。

2)操纵变量U包含以下参数:

a)火嘴前压力PI控制器给定值(%):ui1=PIC2070.SP,PIC2074.SP, PIC2078.SP, PIC2082.SP。

表1 状态变量包含参数

b)燃料气罐压力:u12=PIC1258.SP,u22=PIC1260.SP。

3)被控变量Y包含以下参数:y1,y2,y3,y4=1~4号炉出口温度(反应器入口温度);y5,y6,y7=1~3反应器总反应热。

4)可测干扰V包含以下参数:v1=油气流量(FIC2002),v2=循环气流量(FI2003A),v3=燃料气压力(PIC8007),v4=再生段压差(PDI130)。

3.2.2重整反应器模型

1)平稳控制。维持灵敏板温度TIC2046和再沸温度TIC2053在给定值上;维持回流罐液位LIC2006、塔底液位LIC2005平稳。

2)分离效果控制。维持塔顶馏出物C6组分合格;维持塔底C5组分合格。即当原料流量和组成变化时,只控制塔顶产品合格,塔底产品可能不合格,故均需控制。塔顶为给定点控制,塔底为区域控制,只要使塔底产品中C5组分在给定指标(上限)之下即可。

3)上下游协调。维持脱戊烷塔、塔底、回流罐液位平稳,并在给定区域(上下限)内的同时,使脱戊烷塔进料流量、重整油塔进料流量、脱丁烷塔进料流量无大的波动,变化平缓。多变量协调在各种工况下,自动选择操作变量(MV),使被控变量(CV)达到控制要求,使MV及其相关变量(RV)不超限,是多变量协调的主要功能。包含塔顶C6组分、塔顶温度、回流罐液位、回流罐抽出量、去脱丁烷塔流量之间的协调;塔底温度、塔底液位、再沸温度与再沸流量、塔底抽出流量之间的协调。

4)可测干扰预估前馈。包含: 原料油流量、回流温度、燃油压力等。

5)火嘴前压力。假设忽略PI控制器中的积分作用,则:

(6)

bi11=ai11(i=1, 2, 3)

(7)

bi11=ai11(i=4)

ai23xi3+ai26xi-1, 6

(8)

7)炉出口温度:

ai32xi2-ai33xi3+ai36xi-1,6+

fi31ΔGr+fi32ΔFcycl

(9)

8)反应器床层入口温度:

(10)

ai43=ai44

9)反应器床层中部温度:

λiT1riGr(xi4+xi5)]=-ai55xi5+ai54xi4+

fi51Gr+fi52Fcycl

(11)

10)反应器出口温度:

(xi5-xi6)-λ2iT2riGr(xi5+xi6)]=

-ai66xi6+ai65xi5+fi61Gr+fi62Fcycl

(12)

ai65=SmG0-λ2iT2riGr

ai66=SmG0+λ1iT1riGr

11)一号炉入口温度:

(13)

一号炉被控变量(xi3,Hri):

(xi6-x31+i)]

(14)

式中:x27+i(t)=xi5(t-Td),x31+i(t)=xi6(t-Td)。

4 催化重整装置先进控制实施效果

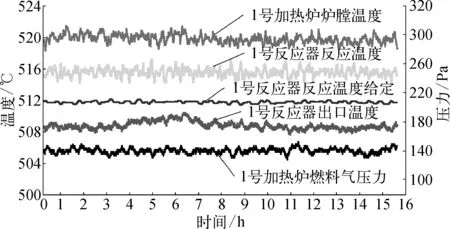

根据以上机理建模以及预估控制器搭建,将其运用至催化重整装置中。该先进控制器于2018年8月正式投入运行,经过3个月的运行,取得了良好的控制效果。先进控制投用前与投用后16 h的效果如图1~图4所示。

由图1~图4可知,在未投用先进控制器前,重整装置主要控制方案为PID控制,部分温度波动较大,在投用先进控制后,有效减小了温度波动幅度。对装置采取相同时间的常规控制与先进控制对比标定,经过计算,得到如下结果:

图1 先控投用前重整反应单元一炉一反主要变量变化趋势

图2 先控投用后重整反应单元一炉一反主要变量变化趋势

图3 先控投用前重整反应单元三炉三反主要变量变化趋势

图4 先控投用后重整反应单元三炉三反主要变量变化趋势

1)能有效改善操作平稳性,减小产品质量波动,其中主要的重整加热炉炉膛温度波动标准偏差降低了30%。

2)保证产品质量,实现主要产品质量在线预测。

3)实现卡边操作和优化控制,最终芳烃产率提高了0.35%。

4)提高系统应用水平,保证系统上线及维保期内100%投用。

5)装置能耗降低2.5 kg标油/t以上,提高装置的经济效益。

5 结束语

本文提出了芳烃连续重整装置先进控制系统的控制目标、控制策略、系统结构及控制方案。利用机理建模构建了重整反应器的状态空间模型,利用单值预估控制开发先进控制器,应用结果证实了所开发系统实现了质量指标的卡边控制,降低了能耗,提升了装置的平稳性。