制氢装置中典型的控制和联锁方案及应用

2020-06-03苏为群

苏为群

(中国石化工程建设有限公司,北京 100101)

1 工艺流程简述

制氢装置生产高纯度合格氢气,通过全厂氢气管网提供给各用氢单元,制氢原料可选择天然气、液化石油气及石脑油等。常见的天然气制氢流程简述如下: 天然气与补充氢气混合后,由原料气压缩机升压送入中变气-原料气换热器加热到预定温度后,再依次经过加氢、脱硫反应器,在加氢反应器中有机硫转化为硫化氢,同时将不饱和烃类加氢饱和,脱硫反应器将原料气中的硫质量分数降至符合催化剂要求的数值。精制后的原料气混合一定比例的水蒸气经转化炉对流段预热后,进入转化炉管,原料气在转化炉管内与水蒸气在催化剂作用下反应生成H2,CO,CO2和残余甲烷,离开转化炉的转化气与锅炉给水换热降温后通过中温变换反应器,转化气中的CO与水蒸气反应生成CO2和H2,离开中温变换反应器的变换气经一系列换热冷却,并在分液罐分出凝液后进入变压吸附(PSA)提纯单元,在PSA单元中经物理变压吸附,生产出合格的氢气产品,天然气制氢装置流程如图1所示。

2 主要控制方案

2.1 原料气压力控制及往复压缩机的气量无级调节

2.1.1原料气压缩机的控制要求

1)生产工艺要求。制氢装置的压力受氢气管网的压力控制,即氢气管网的压力再叠加制氢装置本身的压力降就是制氢原料所需的压力。装置压力的波动,反映了氢气管网的压力变化,间接反映了工厂氢气的供需平衡。出口罐原料气压力增高,表示氢气管网压力上升,可能是用氢量减少,或者其他供氢装置的供氢量增加,结果都是要求制氢装置减少氢气的产量,需要减少进入装置的原料气量;反之,原料气压力降低,需要制氢装置产氢量增加,要求更多的原料气进入制氢装置。

图1 天然气制氢装置流程示意

2)压缩机设备要求。制氢装置的原料气压缩机为往复压缩机,其控制关键是压缩比和压缩机入口的气体压力。压缩比升高,出口温度有可能超过压缩机所能承受的最高温度,导致联锁停机。由于制氢系统原料气压力即压缩机出口压力是由氢气管网决定的,压缩机入口压力过低,会导致压缩比过高,也引起压缩机停机。

3)原料气压缩机的控制策略。基于上述两方面的控制要求,原料气压缩机控制系统设置了3个控制手段: 调节压缩机气缸的压缩气量;调节压缩机出口返回入口的流量;调节进入压缩机的原料气量。该控制策略是以压缩机出口压力为第一控制目标,压缩机入口压力随着压缩机出口压力的波动跟随控制,但是外界因素导致压缩机入口压力过低时,放弃压缩机出口压力控制,改为压缩机入口压力控制为第一目标。具体实现方式如下:

a)压缩机出口压力偏低,关闭压缩机出口返回入口控制阀到最小设定值后,压力若仍然偏低,启动压缩机气量无级调节系统(HRCS),继续增加压缩机的净输出气量,直至达到最大。此时,压缩机流量已经达到极限,如压缩机出口压力仍然下降,需操作人员手动关小氢气送出装置的控制阀开度。在该调节过程中,入口压力会随着降低,入口压力调节器自动开大天然气进料阀。

b)压缩机入口压力偏低,在调节过程中,如果入口压力低于某一设定值,且入口阀全开,此时入口压力调节器会超驰出口压力调节器,获得对压缩机出口返回入口控制阀的控制权,直至入口压力恢复到设定值。

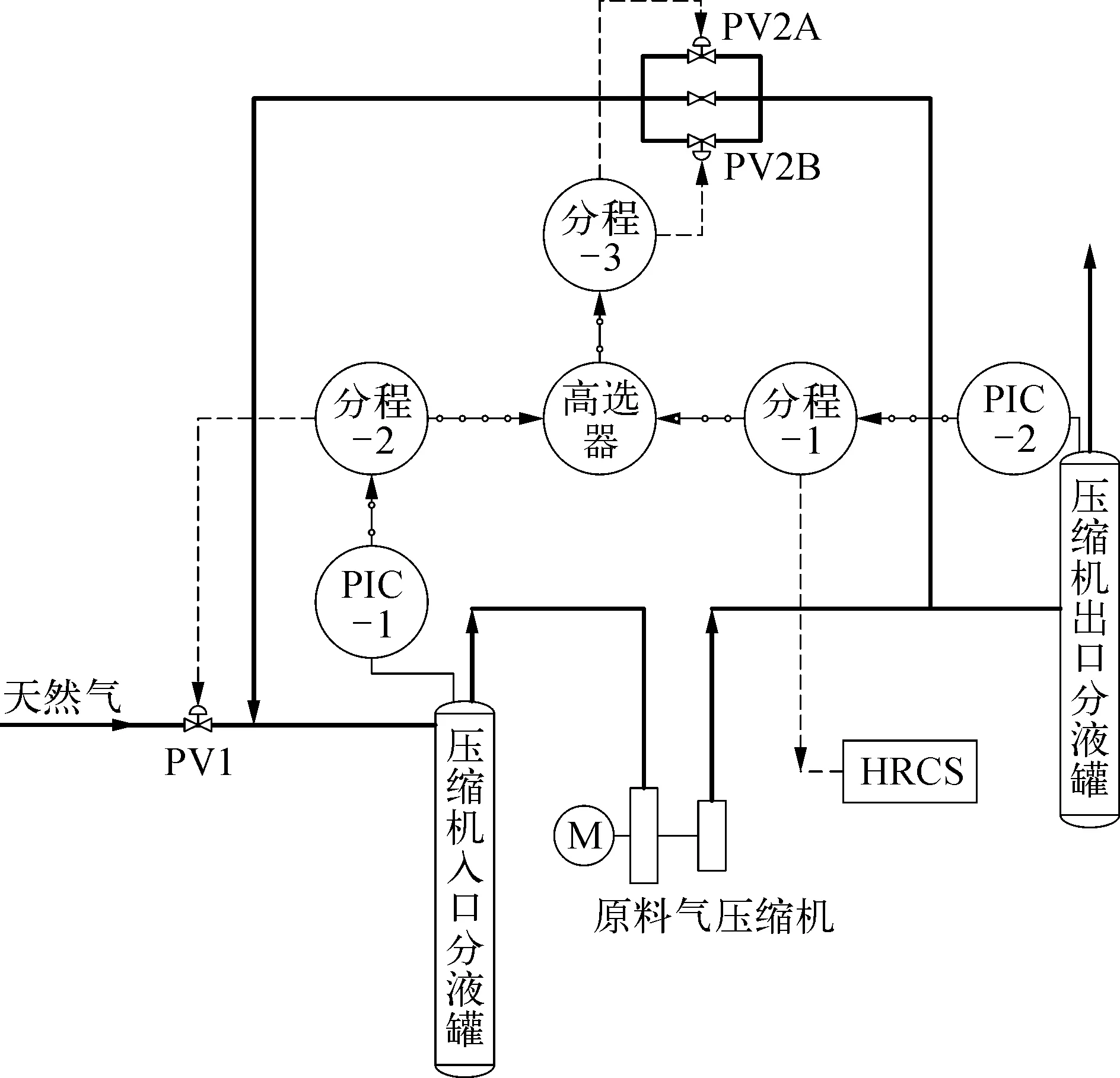

2.1.2控制方案

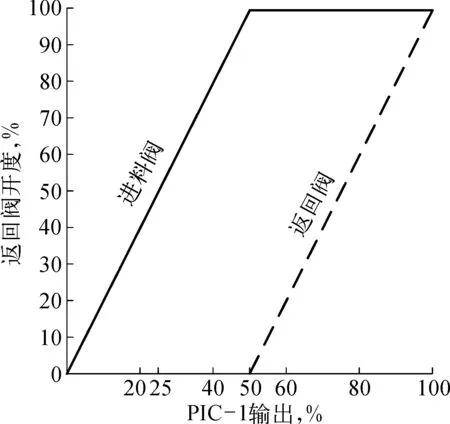

压缩机入口分液罐压力p1控制进装置天然气流量及压缩机出口返回入口量以稳定罐压;压缩机出口分液罐压力p2根据负荷控制压缩机返回气量及压缩机气量以稳定罐压。返回气量受控于压缩机出入口两个压力调节器,通过高选器选择要求开度更大的调节器获得控制权。有2台压缩机互为主备机(AB),其中B机带HRCS,原料气压缩机控制方案如图2所示。其中,PIC-1调节器输出分程曲线如图3所示,PIC-2调节器增加了一个调节手段,即压缩机气量调节,可按以下几种情况调节。

图2 原料气压缩机控制方案示意

1)气量无级调节系统投用:

a)HRCS投自动模式。由PIC-2输出分程调节HRCS及返回阀PV2。PIC-2输出50%~100%,由HRCS调节气量,对应负荷为40%~100%;PIC-2输出0~50%,HRCS保持40%,分程控制返回阀PV2 A/B,其中A阀口径小、B阀口径大。PIC-2输出分程控制曲线如图4所示,返回大小阀分程控制曲线如图5所示。

图3 压缩机入口压力调节器输出分程示意

图4 压缩机出口压力调节器输出分程示意

图5 返回大小阀分程控制示意

b)HRCS投手动模式。压缩机负荷可在0~100%无级调节,考虑回流升温及液击,压缩机不能长时间运行在30%负荷以下;若手动负荷不设定在满负荷运行,要满足该设定负荷下的排气量一定要大于下游的用气量。

2)气量无级调节系统故障,不投用。PIC-2输出分程调节回流阀PV2A/B。

3)A机运行,因A机不带HRCS,与调节方案2)相同。

2.2 装置负荷及水碳比控制

水碳比是指转化炉进料中水(蒸汽)分子的总数和碳原子总数的比值,在制氢反应过程中,水碳比是重要的控制指标。水碳比是转化过程中最敏感的工艺参数,提高水碳比可以减少催化剂的结碳,降低转化炉出口的残余甲烷,对转化反应有利,但过高水碳比增加能耗,还有可能造成催化剂钝化。当水碳比低时,会造成反应不完全,转化率下降,影响氢气产率;当水碳比过低时,会造成转化炉炉管压力降增加,转化炉炉管出现花斑,缩短炉管的使用寿命,催化剂表面结碳和失活。为提高原料转化率、减少燃料消耗,保护催化剂,使装置长周期运行,在生产中应根据具体的工艺确定合适的水碳比并准确控制,水碳比通常控制在2.8~4.0内,可根据操作负荷及催化剂活性调整。实现水碳比准确控制需要完成以下几个方面:

1)正常操作时出现流量波动,通过调节蒸汽流量自动调整水碳比维持在目标值。

2)调整装置负荷时,能使水碳比在调整过程中处于安全的变化过程,该功能是水碳比控制的核心,其关键因素包括控制逻辑和步长。

a)逻辑要求。当需要增加负荷时,先按设定步长增加蒸汽流量,达到目标流量值后,再根据水碳比增加原料气流量,达到相应的水碳比后,再增加蒸汽流量,随后增加原料气流量,如此反复,直到达到目标负荷。当需要减少负荷时,与增加负荷相反,此时先按照步长减少原料气量,再根据水碳比减少蒸汽流量。采用该方式,使整个负荷调整过程中保证水碳比在略高于目标值下操作,不会出现水碳比过低的风险。

b)步长的大小很关键,一次调整的步长过大,会使负荷调整过程中的水碳比变化大,引起下游操作的波动;步长过小,完成负荷调整的时间会过长,步长值的确定是通过开工后的摸索逐渐得到理想数值。

水碳比计算公式如式(1)所示:

φ水/φ碳=(qm水22.4/18) /[qV原料气∑(φiφi碳)]

(1)

式中:φi——原料气中组分i的体积分数;φi碳——原料气中组分i的C原子数;qV原料气——原料气流量,m3/h;qm水——水蒸气流量,kg/h。

原料气的组分变化后,水碳比应根据其变化,实时计算并调整。由于总碳分析仪价格昂贵,很少有装置配置,通常是定期取样分析后,将组分参数送入控制系统,用式(1)及测得的原料气及蒸汽流量值计算获得。为保证结果准确性,取样位置与原料流量的测量位置需一致。水碳比控制方案如图6所示。

图6 水碳比控制方案示意

由图6可知,负荷调节输入是根据用氢单元的用氢量,调节原料气流量。以增加负荷为例说明如下:

负荷调整输入的原料气量与原料气的实际值在高选器中比较,选择高值后在运算器1中根据水碳比公式计算增加负荷后的蒸汽量,该值作为蒸汽流量调节器的给定值,等蒸汽流量增加到给定值后,经运算器2计算出需要的原料气量在低选器中与输入的原料气量比较后选择低值输出作为原料气流量调节器的给定值,该调节器按此给定值调节增加原料气量,该调节过程满足工艺要求的负荷调整过程,增加原料气时先增加蒸汽,水碳比不低于设定值,反之,减小负荷时,先减少原料气,后减少蒸汽。

2.3 转化炉出口温度控制

转化炉出口的温度是转化炉控制的关键。提高温度使甲烷转化率增高,但炉管壁温会相应增加。由于正常操作条件下,炉管壁温在900 ℃左右,接近材料的使用上限,因此需要严格控制转化炉管的出口温度。

转化炉出口温度是由管内的化学反应和管外的烟气温度共同决定的。物料与转化炉管内的催化剂发生复杂的强吸热反应,转化炉出口温度较炉膛烟气温度对转化炉燃料气量的变化反应相对滞后,加热炉辐射室出口的烟气温度对燃气量的变化更为敏感和快速,在转化炉出口温度控制回路设计中,设置了主、副回路,以反应快速的烟气温度为副回路,作为控制目标的转化炉出口温度为主回路,该串级控制加热炉燃料气量可以满足对温度变化的及时响应。

2.4 中变气换热流程中换热器出口温度控制

换热器的换热温度控制是常见的控制方案,可以采用三通分流阀,也可采用换热路和旁路各设置控制阀分程控制。制氢装置中通常只在换热冷流中的旁路上设置控制阀,相对简单经济,是从以下几个因素考虑:

1)中变气换热冷却系统中换热器的热流在换热器上游为气体,换热冷却后为气液两相,不宜设置控制阀。设计时将冷流旁路一侧控制阀全流量通过时的计算压差与换热器的压差取值相同,旁路阀开度减小或增大,物流分配灵敏,温度调节比较有效。

2)热流中变气一侧的管线口径大,材质为合金钢,设置控制阀成本较高。

2.5 PSA变压吸附程序控制

PSA由吸附塔、程控阀、控制阀及阀门驱动系统构成,利用吸附剂对变换气中各组分的吸附特性差异及吸附量随压力变化而变化的特性,通过周期性的压力变换过程实现气体分离,即高压有利于杂质吸附、低压有利于杂质脱附的特性,进行升压吸附提纯和降压脱附再生的循环过程提纯氢气,是一个物理过程,通常作为一个撬装包设备提供,该控制功能在装置的控制系统内编程实现。

3 联锁保护方案

制氢装置最主要的联锁就是转化炉的联锁保护,该联锁发生的原因和结果较多,按触发原因类别可分为6类:

1)转化炉本体。转化炉膛压力高、烟气出辐射室温度高、烟气出余热锅炉温度高、燃烧器火焰半数熄灭。

2)燃料系统。燃烧空气压力低、燃料气压力低、长明灯压力低、PSA尾气压力低。

3)工艺物流。水碳比低、转化炉出口转化气温度高、进转化炉管物流介质流量低。

4)加热炉余热回收系统。引风机入口温度高。

5)蒸汽发生器。汽包液位低、汽包压力高。

6)压缩机。压缩机入口分液罐液位高。

按触发结果可分为切断进料;切断转化炉燃料;停压缩机。

同一工艺管路中有控制阀和切断阀串联,当联锁发生时,关闭切断阀后,同时切换与该控制阀关联的调节器为手动模式,并置调节器输出为0,关闭控制阀,以免联锁条件恢复正常复位后,因为调节器还处于自动模式,由于偏差一直存在,在积分作用下调节器输出一个不正常的大值,使控制阀开度很快达到最大,对工况恢复产生冲击,影响正常开工。同时,关闭控制阀也相当于多一道切断,增强安全性。

4 控制和联锁方案在实际应用中的完善

不同工厂的制氢装置因原料供应情况、操作习惯,对控制方案会有局部调整,例如压缩机的压力控制方案,压缩机入口压力采用单回路只控制天然气进料量,不经高选器控制压缩机出口返回阀。转化炉的大联锁,因为联锁触发原因多,为了稳妥,联锁原因恢复正常后,并不一起复位,而是设置多个复位按钮,按联锁触发原因逐个单独复位。压缩机出入口设置有联锁隔离阀,火灾时关闭。隔离阀的阀体结构型式有闸阀、三偏心蝶阀和V型球阀等不同的选择,执行机构有电动和气动两种选择。

按照本文控制思路设计的某制氢装置,经过开工、稳定操作和不同负荷下的标定,都较好地实现了控制目标。

5 结束语

制氢装置的控制规模在众多石化装置中属于中等规模,但制氢装置涉及的氢气介质危险程度高,操作条件苛刻,其转化系统的操作温度是所有炼油装置内最高的。装置包含了各类动静设备如压缩机、反应器、加热炉、蒸汽发生器、气提塔、鼓风机和引风机等,控制联锁方案有其特殊性。设计实用合理的控制方案和联锁功能,对于装置的安全平稳操作极为重要,还可以提高装置运行的经济性和管理水平。