二甲苯吸附分离装置吸附塔压力控制的优化

2020-06-03王长军刘晓云

王长军,刘晓云

(中国石化扬子石油化工有限公司,江苏 南京210048)

某二甲苯吸附分离装置采用旋转阀模拟移动床吸附分离技术,控制系统采用热备冗余控制器,大幅提高了控制系统连续正常运行的能力。吸附塔压力控制是芳烃吸附分离装置操作的关键性指标,压力波动必须控制在±0.05 MPa以内,波动越小,生产越稳定,产品纯度和收率也越好。抽余液在吸附塔A塔时,因存在滞后,压力更难控制。为能有效控制塔压波动,对压送循环流量和抽余液压力控制进行分析并优化。

一是利用在常规PID控制基础上加超调控制,使得压送循环流量迅速跟踪设定值,塔压快速达到平稳运行状态;二是利用A/B塔塔底压力的交叉控制策略来有效控制抽余液在A塔时的压力波动,使得吸附塔压力始终保持平衡稳定,确保了装置的平稳运行,取得了令人满意的效果。

1 工艺过程简介

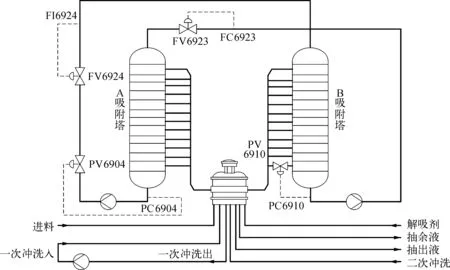

吸附分离装置以混合二甲苯为原料,利用吸附剂优先选择吸附对二甲苯的特性,通过吸附剂的吸附分离过程,生产99.5%以上纯度的对二甲苯。该装置采用模拟移动床工艺,流程示意图如图1所示。通过旋转阀进行物料的分配,有2个立式吸附塔,每个塔有12个床层,床层中装有固体吸附剂,且有1根床层管线与旋转阀相连接,因此进入旋转阀共有24根床层管线。正常运转时有7股物料通过旋转阀和床层管线进出吸附塔,这7股物料的进出口位置利用旋转阀的旋转步进,按一定时间间隔和顺序沿着吸附塔各床层自上而下地实现周期性切换,用2台循环泵保持大部分液体在2个吸附塔间循环流动。1台循环泵将第12床层的液流送到第13床层,该流量叫做压送循环流量(FI6924),另一个循环泵将第24床层的液流送到第1床层,该流量叫做泵送循环流量(FC6923)。

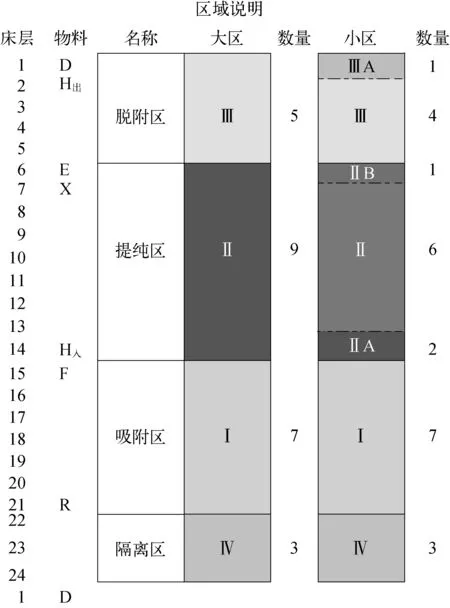

进出吸附塔的7股流量分别是: 原料(F)、解吸剂(D)、一次冲洗液进(H入)、二次冲洗液(X)、抽余液(R)、抽出液(E)及一次冲洗液出(H出),它们从吸附塔的不同床层进出,并且按相对位置不变周期性地切换。通常把各股物料间的相对位置称为区域,有7股物料就对应有7个区域,分别是Ⅱ,ⅡA,ⅡB,Ⅲ,ⅢA,Ⅳ,Ⅰ区,如图2所示。

图1 模拟移动床流程示意

图2 区域位置示意

由于区域是以物料进出口位置而定,而进出口位置是不断切换和变化的,因此,区域也在周期性地变化,区域流量即净物料流也就随之发生变化,导致2个吸附塔压力随之出现波动。该装置原吸附塔压力控制是通过A塔塔底压力控制回路PC6904控制压送循环流量,使得A塔压力保持0.88 MPa,并控制2个塔的压力平衡,通过B塔塔底压力控制回路PC6910来控制抽余液的流量,使得B塔压力保持在0.88 MPa。为使控制器能辨别压送循环流量和抽余液在某一时刻处于哪个区域,在旋转阀顶部装了旋转开关,该开关跟着旋转阀一起转动,旋转开关中有24个触点,对应模拟移动床的24个床层,在任何时刻只有1个触点接通,接通的触点号对应于原料(F)输入的床层号。同时程序通过运算得出相应的逻辑床层位置,为保证可靠性,正常运行中实际床层位置仅仅作为参考,而以逻辑床层位置作为区域切换的依据,逻辑床层位置经过区域选择系统进行选择后变为相应的压送循环区域信号和抽余液区域信号,再根据相关压力和流量测量信号,通过自动计算得出压送循环流量和抽余液流量的计算值。

吸附塔压力控制是芳烃吸附分离装置操作的关键性指标,压力波动必须控制在±0.05 MPa以内,波动越小,生产越稳定,产品纯度和收率也越好。特别是在抽余液R在A塔时,因存在滞后,压力更难控制,为能有效控制塔压波动,有必要对压送循环和抽余液压力控制进行分析优化,并采取一定的改进措施。

2 压送循环流量控制的特点

当区域流量自A塔切换至B塔时,必然导致A塔压力的较大变化,为更好地控制A塔的压力,要求用压送循环流量来实现与区域切换同步的急剧流量变化。因此,若能对区域切换造成的流量急剧变化进行提前干预,使被调参数测量值紧跟给定值,调节的目的也就达到了。压送循环流量控制系统中,流量变化量是由各物料之间的相对关系通过自动检测、计算给出,区域发生变化,流量也随之要发生变化,从而保持压力的恒定,工艺要求调节及时、平稳,不能大幅度来回振荡,普通的PID调节难以满足要求,所以要选择最快的非振荡过程,通过常规PID调节加超调控制来保持区域变换时的稳定控制。在正常运行时,该回路必须置自动位置,给定信号必须置“远方给定”位置,另外,假设旋转阀的步进时间为t,t随负荷的变化可在操作站上改变,那么旋转阀步进一个周期要24t,在这24t内区域流量要改变7次。根据工艺要求,当操作负荷为100%时,t应设定为75 s,那么在该负荷下旋转阀一天要作区域变化调节次数为: (24×3 600×7)/(24×75) =336次,一年要作区域变化调节次数为: (24×3 600×7×365)/(24×75)=122 640次,可见该控制系统调节频繁,要求很高。

3 压送循环流量控制的优化

压送循环流量控制系统是由给定值R(s)、测量系统Gm(s),调节器Gc(s),控制阀GV(s)以及调节对象Gp(s)等组成,其传递函数可表示为

G(s)=[Gc(s)GV(s)Gp(s)]/[1+Gc(s)GV(s)Gm(s)]

(1)

当测量值与给定值之间存在偏差时,调节器就对此偏差进行调节,调节器输出信号送给控制阀以改变阀门开度,直至测量值等于给定值为止。控制原理如图3所示。

图3 压送循环流量控制原理示意

常规PID算法为

(2)

式中:OP(t)——调节器输出参数;E(t)——偏差,E(t)=PV(T)-SV(t);PB——比例度;PV(t)——被调参数测量值;TI——积分时间常数;SV(t)——给定值;TD——微分时间常数。

在该调节器中,既有与输入偏差成比例的比例作用,又有偏差不为0时输出一直改变直到极限值的积分作用,还有输出与输入信号的变化速度成正比的微分作用。而工艺过程控制要求很高,在区域转换流量发生阶跃变化时,要使调节器的输出信号随即发生快速变化,必须增强比例作用,减小PB,增强积分作用,减小TI。而比例作用和积分作用增强,虽然会使偏差迅速减少、过渡过程加快,但也会使系统稳定性变差、发生振荡,甚至发散。比例作用减小、积分作用减弱会导致跟踪缓慢、调节不及时。如果加入微分作用,它也只能对偏差信号的变化速度起作用,不能反映偏差的大小,所以参数整定很困难,效果总不太理想。而且负荷变化时,参数又要重新整定。为此,提出了一种超调控制策略,即让调节器记忆上个周期在该区域时的输出信号,即记忆区域平均值信号,在区域发生变化之前将调节器置为手动,并直接将调节器输出作为调节器的记忆值,一定时间后再切为自动并进行PID调节,区域转换控制如图4所示。

图4 区域转换及超调控制参数示意

图4中,t0为调节器由自动模式切换为手动模式后在OP开始变换之前持续的时间。t1为调节器处于手动模式时超调持续的时间。t2为调节器超调结束后至恢复为自动模式前持续的时间。tc为超调提前/滞后步序的时间。负数表示调节器输出在步序切换之前发生变化;为零表示调节器输出在步序切换同时发生变化;正数表示调节器输出在步序切换之后发生变化。tTME为旋转阀动作允许最大时间。OPc为上一步骤最后10 s内调节器输出OP的平均值。OPx为下一个步序调节器输出的初始预设值。OPp为区域变换时超调值。OPp=k(OPx-OPc)+OPc,其中k为(0, 3)内的一个浮点数。当k=1时,表示该区域转换时无超调量;k>1时,表示有超调量;k<1时,表示有预调量。在装置初次开工时,OPc,OPx的值是根据旋转阀流量特性图计算得出的,由操作工手动给定。

4 2台压力调节器交叉控制策略

如前所述,当抽余液在B塔时,A塔的压力由PC6904来调节,B塔压力通过PC6910来调节。而当抽余液在A塔时,无法用抽余液的采出量直接调节B塔压力,所以当B塔压力出现波动时,需要A塔压力发生变化后,通过压送循环流量来间接调节,由此就产生了较大的滞后,塔压也就较难控制。所以提出PC6904和PC6910在抽余液在A塔时采用交叉控制策略,即PC6910控制PV6904,而PC6904用来控制PV6910,并在床层的不同位置相应控制算法也不同,调节器作用方式也相应改变,使得压力控制更容易。

4.1 抽余液在B塔时压力控制

当抽余液从B塔输出时,PC6904和PC6910分别用来控制A塔和B塔的压力,其控制流程如图5所示。

此时B塔压力控制器PC6910与PV6910的关系为正作用,A塔压力控制器PC6904与PV6904的关系也为正作用,当A塔和B塔压力偏离给定值时,通过正作用调节器给出相应输出值,改变流出B塔的净物料流和A塔转移至B塔的净物料流,从而使得吸附塔压趋于稳定,其控制阀动作与塔压的关系见表1所列。

图5 抽余液在B塔的控制流程示意

表1 抽余液在B塔时控制阀动作与A塔和B塔的关系

4.2 抽余液在A塔时压力控制

在抽余液转移至A塔输出时,其控制流程也相应改变,如图6所示。

此时PC6910去控制PV6904,其关系则为反作用,PC6904去控制PV6910,其关系为正作用,当A塔和B塔压力偏离给定值时,通过正/反作用调节器给出相应输出值,改变流出A塔的净物料流和A塔转移至B塔的净物料流,从而使得吸附塔塔压趋于稳定,其控制阀动作与塔压的关系见表2所列。

4.3 存在问题

当抽余液在A塔时,此时PC6910去控制压送循环流量控制阀PV6904,若恰好要对PV6910进行切出检修,操作工容易误将PC6910控制模式切至手动,从而导致吸附塔压力波动,解决该问题的办法是在操作界面中增加压力表与控制阀状态对应关系表。

5 结束语

吸附分离装置塔压控制系统优化改造经过一年多的运行,能有效控制塔底压力波动,控制曲线明显平稳,塔压波动控制在0.05 MPa左右,保证了生产的稳定,使产品质量提升,产量大幅增加,取得了令人满意的效果,为工艺长周期高负荷高质量生产打下了坚实的基础。