8.8 m大采高综采回风巷支架组电控系统设计

2020-06-02宋涛

宋涛

(1.中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006;2.山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

我国陕蒙地区赋存大量厚度6~8 m、埋层较浅煤质坚硬的厚煤层,这类煤层更适宜采用一次采全高开采方法。为提高回采率,神东煤炭集团公司大柳塔煤矿建立8.8 m综采工作面,但现有的机械化超前支护设备不能适应特大采高工作面的超高、超大工作压力的超前支护要求,故研制开发8.8 m大采高综采回风巷支架组势在必行。8.8 m工作面自动化超前自移支架针对大采高工作面要求进行设计[1-3],通过机、电、液控制实现自动化控制,随着开采高度提升,工作阻力和支架质量也相应增加,电液控制系统对自动化的要求更高,如何将两顺槽超前支架的控制系统融入整个工作面的自动化智能平台,实现监控、报警、数据共享及4G信号传输的自动化控制系统,成为未来煤矿发展研究的重点。

1 总体结构及组成形式

1.1 总体结构

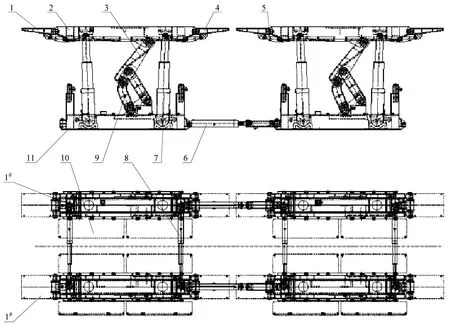

针对大柳塔煤矿太原煤科院设计了8.8 m大采高回风巷支架组及电液控制系统。该支架组(图1)由四架组成,分列于巷道两侧,两种支架结构大致相同,左右两架支架的顶梁、底座之间都连接有防倒调架油缸, 互为扶持防倒,满足巷道行车要求。巷道单侧两架支架之间的推移油缸完全伸出后的超前支护长度为25 m,两架支架之间的推移油缸完全收回后的超前支护长度为24 m。当一架支架前移时,其余三架对巷道顶板进行有效支护,从而减少了移架时巷道的空顶面积。

1-前梁;2-顶梁;3-掩护梁;4-后梁;5-短柱;6-推移机构;7-立柱;8-防倒油缸;9-前后连杆;10-侧翻梁;11-底座。

1.2 支架组组成及参数

支架组由主顶梁、前梁、后梁、一二级侧翻梁、四连杆机构、底座等结构件组成,油缸包括立柱、短柱、侧翻梁千斤顶、推移千斤顶、放倒油缸组成。

支架组主要技术参数为:

支架型式

两柱支撑掩护式

支架高度/mm

3 000~5 600 mm

工作阻力/(kN/组)

83 100

支架宽度/mm

5 550

支护强度/MPa

0.64(P=46 MPa)

顶梁比压/MPa

2.56(P=46 MPa)

底座比压/MPa

2.54(P=46 MPa)

控制方式

电液控制/遥控控制

2 支架组主要特点

1) 前后支架组底座间的推移机构由推移千斤顶和推移杆组成,且支架间的两根推移千斤顶单独控制,推移千斤顶和防倒调架千斤顶配合使用,灵活控制支架组前进方向。

2) 超前支架顶梁内侧设计侧翻梁,外侧预留侧翻梁连接位置,顶梁侧配置二级侧翻梁(以满足超宽巷道使用),正帮侧设计固定可拆卸挡矸板。

3) 底座腔体内设计调底千斤顶,通过调底千斤顶调整支架行走位置,保证支架姿态。

4) 四架支架部件相同,安装维护方便,减少备件,同时根据实际支护情况需求,在原支架组基础上直接增加支架,达到更长距离的超前支护要求。

3 支架组控制系统

3.1 总体概述

超前支架组组由4架组成,采用4个控制器连在一起,共用一个电源,使用一个自动反冲洗过滤器,自动反冲洗过滤器放在1#架。

支架组采用本架/邻架电控/无线遥控电液控制方式,采用电液控制系统[4]。电液换向阀和支架控制器均安装于本架内,各架可被其他支架邻架或者隔架操作,也可实现本架电磁阀按钮的手动操作,操作灵活、安全可靠。

3.2 电液控制原理与功能

1#架:共计18功能(前立柱升降、后立柱升降、1#架与3#架间推移千斤顶伸缩、前短柱伸缩、后短柱伸缩、左侧翻梁千斤顶伸缩、右侧翻梁千斤顶伸缩、前挑梁伸缩、底调千斤顶伸缩),采用1个20功能电液换向阀,1个支架控制器实现电控动作;1#架可被其他支架邻架或者隔架操作,也可实现本架电磁阀按钮的手动操作。

2#架:共计20功能(前立柱升降、后立柱升降、2#架与4#架间推移千斤顶伸缩、前短柱伸缩、后短柱伸缩、侧翻梁千斤顶伸缩、前挑梁伸缩、顶梁防倒千斤顶1伸缩、顶梁防倒千斤顶2伸缩、底调千斤顶伸缩),2#架可被其他支架邻架或者隔架操作,也可实现本架电磁阀按钮的手动操作。

3#架:共计16功能(前立柱升、前立柱降、后立柱升、后立柱降、前短柱伸、前短柱缩、后短柱伸、后短柱缩、左侧翻梁千斤顶伸、左侧翻梁千斤顶缩、右侧翻梁千斤顶伸、右侧翻梁千斤顶缩、前挑梁伸、前挑梁缩、底座防倒千斤顶缩、底调千斤顶伸、底调千斤顶缩),3#架可被其他支架邻架或者隔架操作,也可实现本架电磁阀按钮的手动操作。

4#架:共计16功能(前立柱升降、后立柱升降、前短柱伸缩、后短柱伸缩、侧翻梁千斤顶伸缩、前挑梁伸缩、顶梁防倒千斤顶1伸缩、顶梁防倒千斤顶2伸缩、底调千斤顶伸缩),4#架可被其他支架邻架或者隔架操作,实现本架电磁阀按钮手动操作。

支架立柱设计配置3种安全阀,分别为1 000 L、1 000 L充氮安全阀、250 L安全阀(40 MPa),其中在1 000 L充氮安全阀出厂时,调定压力46 MPa(对应支架组工作阻力81 100 kN,支护强度0.63 MPa),同时设置立柱进液1 000 L安全阀保障立柱进液压力,更好地控制支架对顶板的实际支护阻力。

4 电液控制系统基本配置

大采高支架电液控制系统方案[6-7]主要解决8 m以上液压支架工作面的控制问题,即通过对支架姿态有效的控制,加强护帮板对煤壁支护,精确控制立柱降柱,防止煤机干涉,以解决超大采高工作面出现的问题。主要功能为:

测量立柱压力,测量推移行程,视频摄像头,支架高度姿态测量,平衡油缸压力测量,智能立柱高效支撑顶板,巷道矿压监测建立周期来压数学模型。

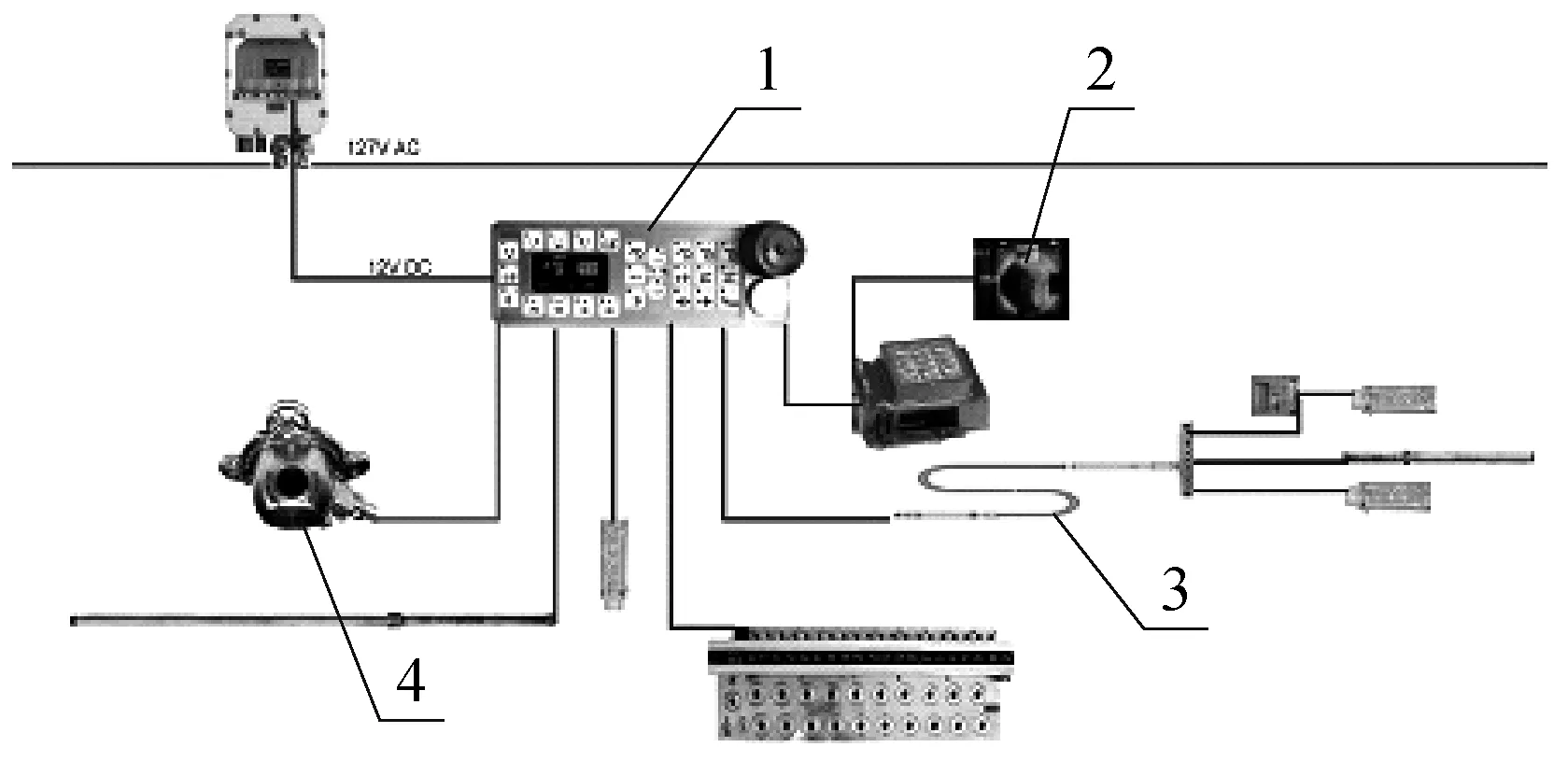

电液控制系统配置见图2,系统包含以太网控制器、声光报警灯、采高传感器、井下摄像头、液压主阀等,上位机和供电系统通过对超前支架组就地和远程控制,实现可视化、可控化[4-5]。

1-以太网控制器;2-外置声光报警灯;3-采高传感器;4-井下摄像头。

1) 以太网控制器。每架安装1个控制器,安装在底座上四连杆之前,控制器由安装架进行防护。控制器通过人机界面接受操作人员控制指令,执行目标支架所选定的液压动作,或接收传感器所测量到的数据,比对相应设定值,依据控制器内部应用程序发出控制指令,执行目标支架相应的液压动作,控制器采用以太网通讯协议,数据传输速率为100 Mbit/s。以太网控制器作为数据传输和控制平台,实现设备数据传输,支架控制,视频传输,环境监测,人员识别,语音传输和智能照明七网合一。

2) 采高传感器。每架安装1个采高传感器。采高传感器一端安装在顶梁上,一端和控制器相连。采高传感器测量液压支架绝对高度,可以测量煤壁高度,采高传感器依据重力原理确定测量基准,精确测量工作面高度,误差小于2 cm,集成倾角测量功能,测量支架顶梁姿态,且与控制器内安装的倾角传感器相配合,以确定液压支架三维姿态。

3) 井下摄像头。井下摄像头,结构紧凑,云台设计,330°旋转,红外补光,彩色图片,720p高清图像自动清洁设计,通过控制器传输视频图像。

4) 外置声光报警灯。报警灯依据工作面液压支架控制器状态,通过颜色变化和警示声音显示液压支架实时状态,在工作面内划分安全和危险区域。

5 应用效果分析

1) 支架组采用了电液控制,其系统具有遥控操作功能。当遥控功能发生故障时,仍能够采取传统电控的操作方式,避免影响正常生产。

2) 可知该电控系统对支架组立柱的工作压力、推移油缸的行程、顶板的位置、方向等进行监测和数据传输,能将数据传输至地面控制中心并显示,对立柱的工作压力按循环生成相应的图表可供查询。

3) 该控制系统与神东综合自动化系统实现双向通信,便于神东在将来实现自动化远程控制。

6 结论

针对大柳塔煤矿开发了8.8 m工作面自动化超前支架组研制成功,通过机、电、液控制实现自动化控制,将两顺槽超前支架的控制系统融入整个工作面的自动化智能平台,实现监控、报警、数据共享的功能,现场使用效果良好,同时为未来智能化煤矿发展奠定了一定的基础。