露天矿用电动轮卡车架线助力改造系统及应用

2020-06-02刘志更

刘志更

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

目前电动轮自卸卡车,因其作业机动性好、周转速度快、爬坡能力强等优点已成为露天矿山的主要运载工具。但随着矿山坑深的增加等因素,暴露了以下缺陷:

1) 在露天煤矿的物料运输线路中,80%~90%的路段都是坡道运行,由于电动轮卡车的运行速度由柴油机的功率决定,在重载上坡速度偏低时(8%坡道、3%滚动阻力时、一台220 t的电动轮自卸车重载上坡速度约为8~10 km/h),会影响生产效率[1]。

2)卡车爬坡运行时柴油机是接近满负荷运行,此阶段的燃料消耗率将占到总量的70%~80%,使之直接能源成本消耗严重[2],而且卡车爬坡时处于大扭矩牵引状态,其牵引电动机的发热量也随之大大增加,长时间运行会缩短其使用寿命。

3) 卡车大功率运行时,柴油机排放的尾气加剧,会在露天矿深坑内造成严重的空气污染,威胁工作人员的健康。

1 架线助力总体改造方案

随着矿山坑深的增加等因素,电动轮自卸卡车的缺陷随之暴露。其卡车架线助力改造系统在原有卡车柴油机主动力的基础上,增加一路辅助外部电能供应,即架线模式运行时,由外部电能直接驱动卡车轮边牵引电动机,卡车的传动方式由原来的柴油机—发电机—牵引电动机模式转变为架线电源—牵引电动机模式。

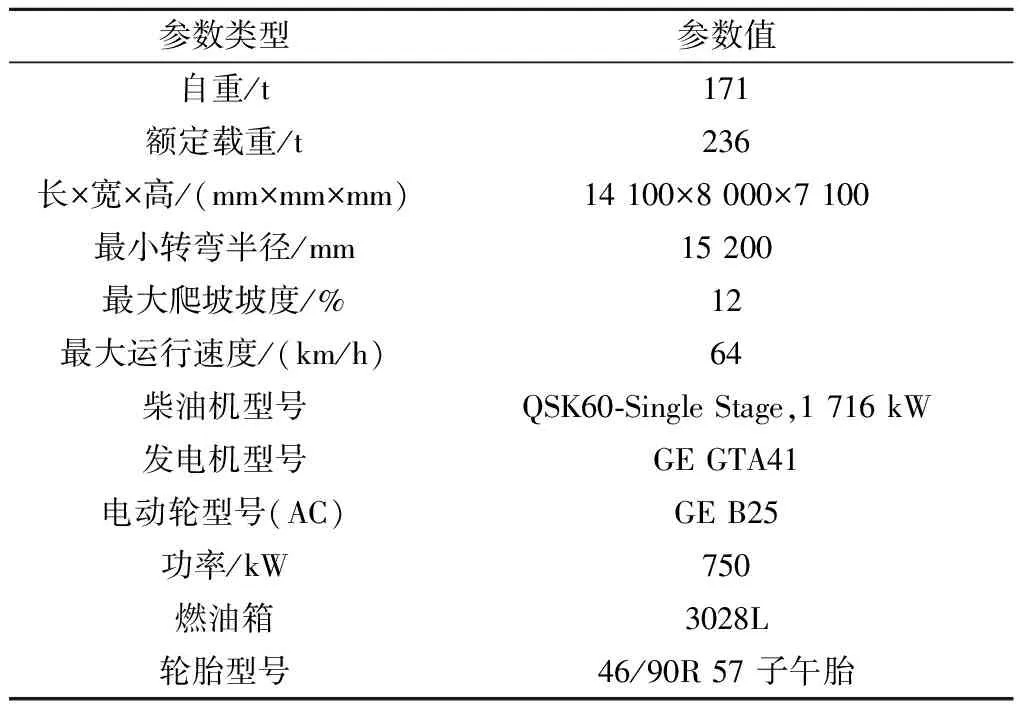

本方案以2 km长的连续运输坡道,坡度设计8%,每1 km需同时上坡运行4台由美国特雷克斯(TEREX)公司和北方采矿机械有限公司合资生产的特雷克斯某型矿用电动轮自卸卡车[5]为设计前提。表1为卡车的基本参数。该系统主要包括供电系统、架线接触网系统和卡车改造三部分。图1为卡车架线运行效果图。

表1 某型卡车基本参数表

图1 卡车架线运行效果

1.1 供电系统

1.1.1 容量匹配

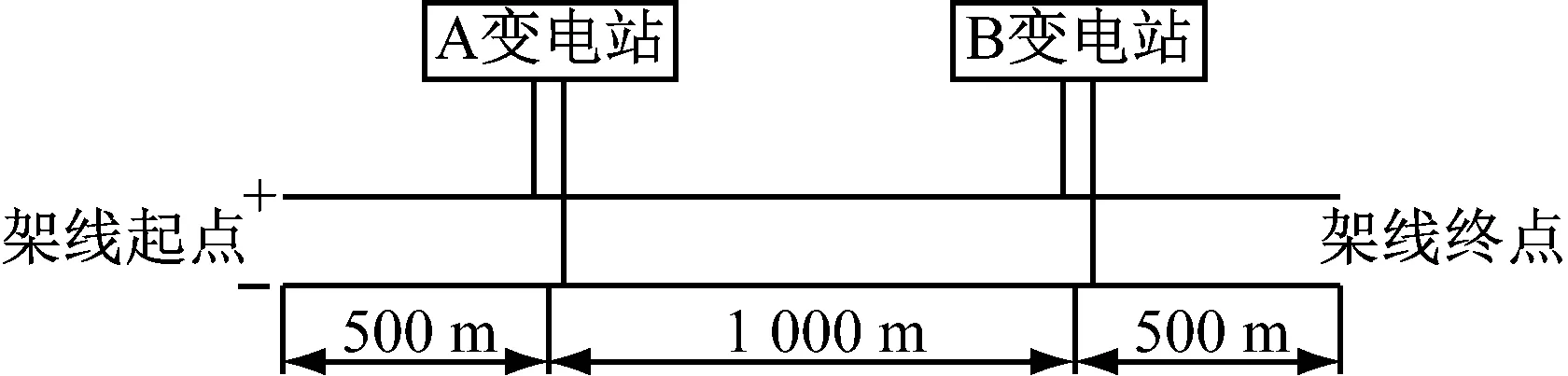

要满足8台卡车同时满载上坡运行,保证供电系统的可靠性及减小线网压降,设置了A、B 两座移动式牵引变电站,分别位于架线段两端各500 m处(见图2),每个供电臂允许2台卡车同时运行,单台车配置有2台轮边牵引电动机,单台电动机功率为750 kW,因此单个供电臂供电容量为3 MW。取2倍裕度,所需容量为6 MW,双边供电时单个变电站额定容量为12 MW。

图2 变电站位置

单个牵引变电站参数:

输入电压/kV

AC35

输出电压/V

DC1 500

额定容量/MW

12

供电方式

双边供电

保护装置接地保护、过流保护、过压欠压保护、短路保护、断路器失灵保护、防雷保护等[6]。

1.1.2 单个变电站运行方式

1)高压侧 AC35 kV系统

正常情况:母线分段开关分闸,牵引负荷与照明负荷独立供电。

非正常情况:一段母线失电,母线分段开关闭合,另一母线向所有负荷供电。

2)直流侧 DC1 500 V系统

正常情况:两台牵引整流机组并联运行,纵联电动隔离开关处于分闸状态。

非正常情况:一台整流机组退出运行,另外一台整流机组短时(2 h)继续供电;整个牵引所退出运行,牵引所间联络开关闭合,由相邻牵引变电站供电。

1.2 架线接触网系统

在2 km的运行坡道上空架设接触线,通过车载受电弓直接接触导线将电能传送至卡车供电系统。根据露天矿工况特点,架线接触网适合于采用全补偿链式柔性悬挂,以保证受流稳定性。

架线接触网系统见图3,主要包括触线网、馈线网、基础、立柱、横梁、相关悬挂零部件以及接触线补偿装置、避雷装置、绝缘分段装置等。其中基础间距为25 m,触线网采用2根铜线,馈线网采用1根铝线,正负极间距为3.2 m,接触线导高为8.7 m。架线转弯半径不小于100 m。

1-基础; 2-立柱; 3-馈线网; 4-横梁; 5-悬挂件; 6-触线网。

1.3 卡车改造

1.3.1 增加受电弓装置

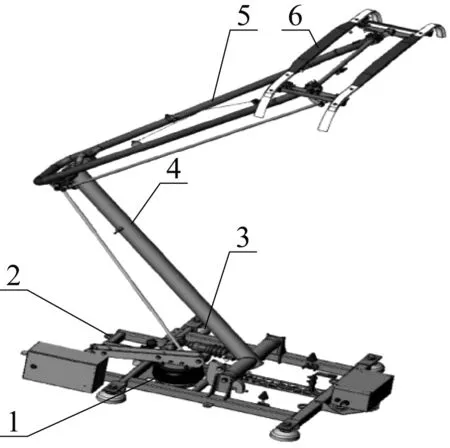

增加两套受电弓装置(见图4),分别负责正、负极电能的传输。受电弓装置主要由底座、下臂、气囊、上框架、弓头滑板、平衡杆和气缸等组成。采用了球轴承,可灵活可靠,采用密封措施,免维护。每台卡车安装2套受电弓。

1-气囊;2-底座;3-阻尼器;4-下臂;5-上框架;6-弓头滑板。

1.3.2 电气系统改造

为保证改造后卡车系统的可靠性及安全性,在尽量减少对原车电气系统的改造基础上,增加了使外部电源准确接入的相关模块。卡车电气系统的改造保留了原车的发电机、整流器、逆变器、驱动电动机、制动电阻等主回路元部件,仅在原卡车的基础上增加了1个电源切换箱、1套系统控制单元、1套逆变控制单元、1套输入输出控制器,实现与原车系统的无缝对接。

当卡车进入架线区域时,系统控制器控制车上直流侧电压接近网压,电源切换箱使内部的并网直流接触器吸合,平稳接入电网,逆变控制器将使车辆在外部电网供电下高效运行,此时柴油机运行在高效转速(高怠速);当卡车驶出架线区域时,系统控制器根据当前运行情况调整发电机电压,使之接近电网电压,然后发出命令给电源切换箱,使并网直流接触器断开,实现平稳过渡,受电弓降落,车辆又恢复成柴油机动力运行模式。

2 经济性分析

2.1 速度计算

卡车采用变频电动机驱动,单台卡车驱动总功率为1 500 kW,在8%(4.57°)的运煤坡道上全功率运行时,速度为:

v=P×3.6×103/(mgsinθ+μmgcosθ)

(1)

通过理论计算可知,全功率运行时,驱动速度v可达到12.6 km/h。

2.2 经济性分析

2.2.1 分析的基础条件

1)坡道长度2 km,坡度8%(4.57°)。

2)单日单车产量80 000 t,共10台车在运营,单台车载煤220 t,爬坡需要功率1 428 kW。

3)年产煤276 d,柴油价格6元/L,电价格0.5元/kW·h。

4)原纯柴油运行模式满载爬坡速度为8 km/h,单车满载爬坡油耗约400 L/h。

5)架线运行模式满载爬坡速度为12k m/h,单车油耗约纯柴油模式的1/3。

6)每台卡车售价按2 000万元计,成本折旧期限5 a。

7)卡车架线改造系统包括2座牵引变电站、2 km长的接触网架线、10台卡车改造、相关试验费和项目管理费用总额约8500万元。

经过计算,在纯柴油运行模式下,单车单日爬坡次数为36次,单车来回约用时40 min;架线运行模式下单次爬坡节省约5 min,单车来回约35 min。这样单车单日运行为41次,比架线前可多运行5次。考虑到传动效率以及维修、加油等辅助时间消耗,经济性分析按照单车单日架线后比架线前多运行3次计算。

2.2.2 经济性分析

在产量不变的条件下,2 km爬坡道年消耗直接能源成本为:在纯柴油运行模式下柴油消耗约5 962万元。在架线运行模式下电能消耗约1 153万元,柴油消耗约1 937万元,即架线后比架线前节约直接能源成本为2 872万元。

单车单次爬坡节省成本为296元。架线后节省车辆1台,节省车辆折旧成本约400万元,节省车辆备件消耗成本约100万元。这样总节省成本为3 372万元,回收成本时间为2.5 a。

3 架线助力改造的优点

卡车架线助力改造系统是在较长距离连续爬坡路段沿线架设接触网,由设置在沿线的牵引变电站供电,将电能传输至接触网,车载受电弓将接触网上的电能传输至车辆,驱动车辆行驶,达到上坡提升动力的目的。改造后具有以下优点:

1)提高生产效率。卡车采用架线运行后,上坡时的速度不再受限于柴油机功率,而由外部牵引变电站供电容量和卡车牵引电动机功率决定,故卡车上坡速度会得到很大提升,这样就能加快工作循环或使用较少的车辆,提高生产效率。

2)降低燃料消耗和柴油机维修、保养费用,延长柴油机寿命。同样的坡道,架线供电比柴油机动力能节约动力成本在40%以上,而柴油机的维修和保养间隔与燃料消耗量成正比,故间隔能延长约2.5倍,这样从根本上降低了备件消耗,节约了维修保养费用。这样同比单一使用柴油机来说,延长了柴油机寿命[3]。

3)延长牵引电动机的寿命。由于卡车架线运行时上坡速度加快,运行于同一段距离坡道上的时间会随之缩短,牵引电动机输出大扭矩时间也会相应缩短,牵引电动机发热量相应减少,从而延长了轮边牵引电动机的寿命[4]。

4)降低污染物排放。卡车采用架线助力模式供电运行时,柴油机处于怠速状态,柴油机只提供车上需要的通风散热,液压系统动力和辅助控制电力,相比单纯柴油运行模式时污染物排放量明显减少,且噪音也明显降低,极大改善了矿坑内的空气环境。

4 结论

露天矿用电动轮卡车架线助力改造系统的搭建,可有效地提升电动轮卡车长距离爬坡时的运行速度,改善了单纯地使用柴油机运行模式带来的尾气污染、燃油消耗严重等短板。

通过对架线助力改造系统应用前后的运行成本理论经济性分析对比,其总节省成本为3 372万元,回收成本时间为2.5 a,也为其他露天煤矿电动轮卡车改造方案的可行性提供了数据支撑。