煤矿井下自动降尘系统的设计及应用

2020-06-02白怡明

白怡明

(中国煤炭科工集团 沈阳设计研究院有限公司, 辽宁 沈阳 110015)

0 引言

铁法煤业集团大强煤矿位于辽宁省沈阳市康平县张强镇,设计生产能力150万t/a,矿井采用立井开拓方式,井深为-990 m,属于千米深井,井下配有2套综采工作面,4套综掘工作面,1套普掘工作面,2条大巷带式输送机等。

煤矿生产过程中产生的粉尘是属于矿井的五大自然灾害之一,对煤矿的安全生产和井下作业工人的身体健康都会造成极大的危害。针对大强煤矿井下井下的具体生产实际情况,通过使用井下自动降尘系统,根据不同尘源状况,实施配置了不同的降尘方案。

1 自动降尘系统组成

KJ39矿用自动降尘系统是一套基于无线运行、管理的自动降尘系统,可在井下或地面通过计算机远程对各喷雾系统进行监控、设置、控制,实现矿井对降尘系统的远程实时、现场定时控制,同时提高铁法煤业集团大强煤矿综合防尘的智能化和自动化水平[1-3]。

该设计的井下综合自动降尘系统包含自动洒水降尘控制器、矿方隔爆型自动洒水降尘电控箱,整合了多种控制功能及综合环网为一体,也包含了无线遥控传感器与控制器之间的无线通信控制单元,同时利用煤矿井下自身的Wi-Fi无线基站和环网交换机建立通信关系,实现数据上传功能和煤矿井下自动洒水降尘环网覆盖,也改善井下的防尘降尘效果及实现“无人值守”的效果。

2 铁法大强煤矿井下综合降尘治理系统的应用

铁法大强煤矿粉尘的主要来源为井下采煤工作面,井下回风大巷,采掘工作面进、回风巷道、煤仓等作业场所及带式输送机、转载点、溜煤眼等工作场所。故防尘工作的原则是设法减少粉尘发生量和浮沉量,将粉尘控制在发生地点,尽可能阻止粉尘飞扬和进入回风风流,同时使空气中的粉尘快速沉降下来,集中收集,处理后将剩余的粉尘用足够大的风量加以稀释排出至地面。

2.1 井下采煤工作面降尘方案

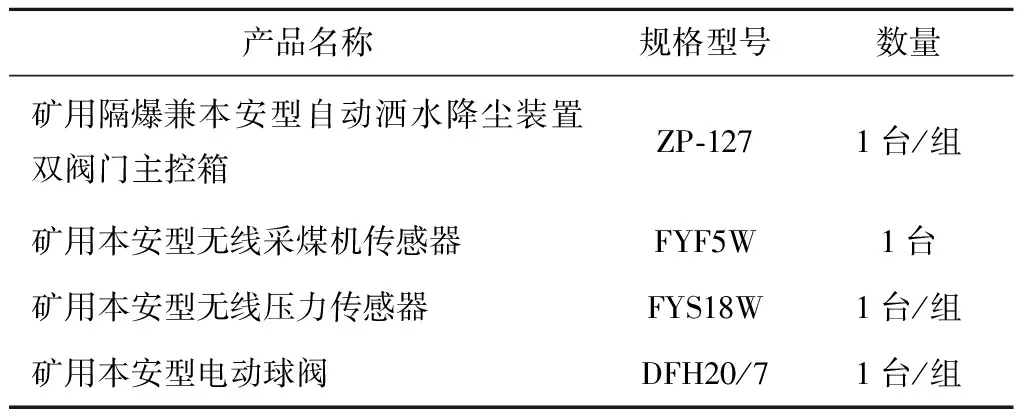

采煤机尘源跟踪自动喷雾降尘系统主要用于大强煤矿综采工作面的采煤机智能随机跟踪高效喷雾降尘,尤其是在配风量大、产尘强度高的综采工作面,可显著降低采煤机割煤时的粉尘浓度。可以独立运行,也可以和综合监控系统联网运行。尘源跟踪自动喷雾降尘系统设备配置见表1。

表1 尘源跟踪自动喷雾降尘系统设备配置

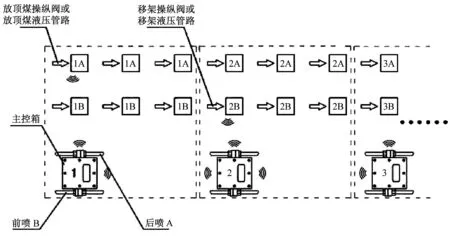

铁法煤业集团大强煤矿两个综采工作面,其工作面长均为180 m,每个综采工作面选用液压支架共计60套,经计算后选用矿用隔爆兼本质安全型自动洒水降尘装置双阀门主控箱60台,矿用本质安全型无线采煤机传感器1台,矿用本质安全型无线压力传感60组,矿用本质安全型电动球阀60组。采煤机尘源跟踪自动喷雾降尘系统见图1。

图1 采煤机尘源跟踪自动喷雾降尘系统

以第一组为例,当综采工作面操作时,工作面操纵阀手柄下拉,无线压力传感器1A检测到液压管路内压增大,发出无线指令给降尘主机1,(或无线位移传感器检测到操纵手柄下拉动作,发出无线指令给降尘主机1),打开后喷A阀,后喷雾喷头开始喷雾降尘。

当移架时,移架操纵阀手柄下拉,同理,无线压力(位移)传感器1B发出无线指令给降尘主机1,打开前喷B阀,前喷雾喷头开始喷雾降尘。

当阀门打开后,对应的指示灯闪烁,并且延迟一段时间关闭(时间可以自行设置)。当接受到无线采煤机传感器信号后,打开前喷B阀,对应的指示灯闪烁,同时关闭无线采煤机传感器打开的其它主机前喷B阀。若3 min后未收到关闭信号,阀门将自动关闭。

降尘方案特点包括:

1) 智能跟踪喷雾降尘。自动检测采煤机位置,按采煤机移动方向顺次开启或关闭采煤机前、后滚筒对应支架上的喷雾,使采煤机前、后滚筒始终处于喷雾的控制范围之内。

2) 降尘效率高。系统采用高压电磁阀,动作响应时间短,使降尘效率提高到90%以上。

3) 可靠性高。每个分机都可独立运行,系统某处出现通信线路故障时,仍然能按照原定参数运行;系统具有故障自诊断功能,能自动检测实际在线的分机运行状态和运行数量,主机能显示故障分机信息,为及时维护提供方便。

4) 参数设置灵活、简单。系统参数的设置可根据煤矿实际工作面长度、采煤机长度及运行速度等条件设定,设定时只需采用遥控器对主控箱进行设置即可。

5) 无线线性定位专有技术,精准定位。

6) 不受井下遮挡,行人、光、热等环境影响,克服红外式经常性误信号的缺点。

7) 专用雾化喷头,粒度细微,密度均匀,用水量少。

8) 扇形广角度雾幕阻截防尘。

2.2 井下回风大巷,采掘工作面进、回风巷道降尘方案

铁法大强煤矿进、回风巷道降尘方案主要有自动洒水降尘装置和除尘器净化装置两部分组成。

2.2.1 自动洒水降尘装置

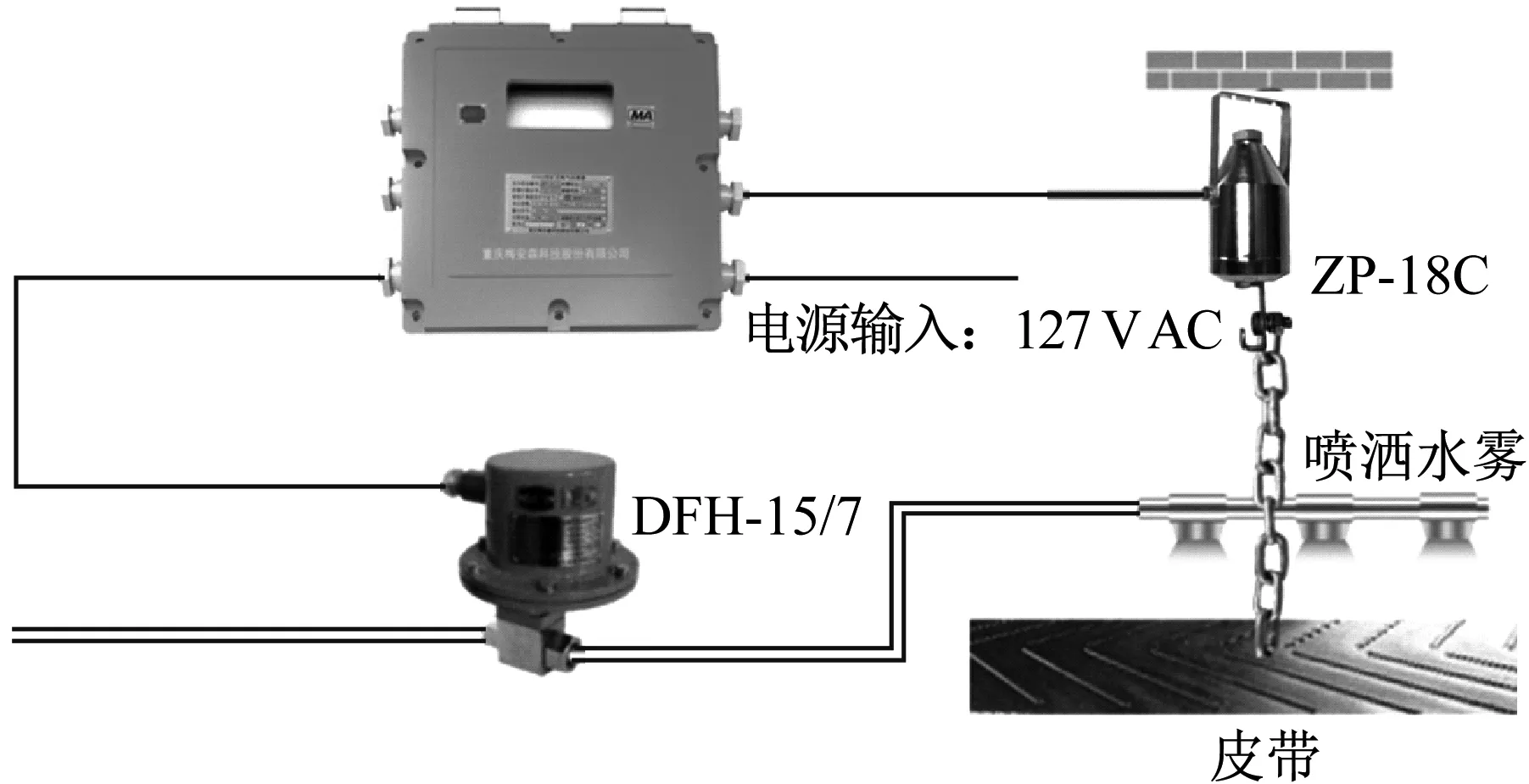

该装置主要用于煤矿井下进回风大巷、采掘工作面进回风巷道、车场、煤仓及其它需要定时喷雾降尘或定时洒水的作业场所,净化风流,改善工作环境,防止粉尘危害,保护工人身体健康,该装置可定时对各工作场所进行喷雾降尘,定时时间及喷雾时间可在一定范围内设置,当喷雾开启时,若巷道中有人通过,装置可暂停喷雾,直到延时时间结束后再开启喷雾。自动洒水降尘装置系统如图2所示。

图2 自动洒水降尘装置系统

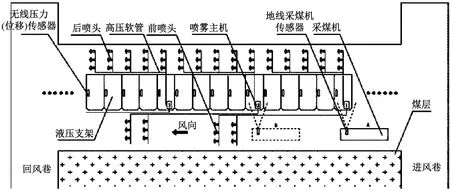

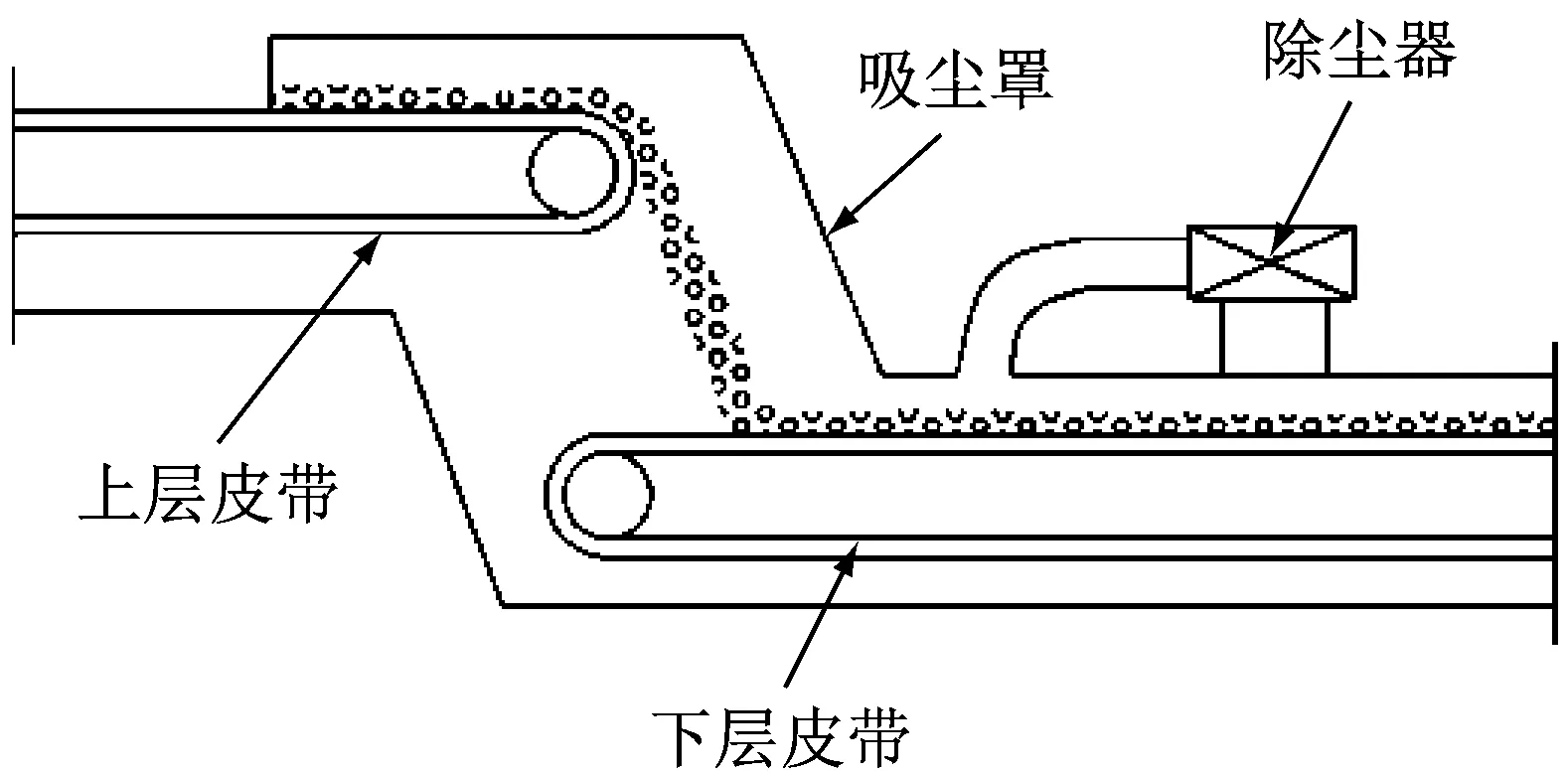

2.2.2 回风巷除尘器净化装置

净化装置以防爆混流式风机作动力,将含尘气体经风筒(管)吸入除尘器中,在喷雾器密集水雾作用下,使粉尘湿润凝聚,与此同时,在过滤网上形成拦截粉尘的水膜,将粉尘捕集下来。在水雾不断洗涤作用下,尘泥水浆流入水槽中,经排水阀排除出。部分穿透的水雾在涡流的作用下被分离出来,净化后的气体排入巷道,达到除尘的目的,见图3。

图3 除尘器净化装置安装

2.2.3 降尘方案特点

1) 装置中配有热释电红外传感器,可及时准确地检测到是否有人员到来,可有效避免淋湿过往人员。

2) 装置小巧、方便安装,全自动化工作模式,运行稳定可靠。

3) 具有洒水延时功能,延时时间可在0~999 s内调节。

4) 参数设置方便,参数通过遥控器进行设定,无需开盖设计。采用风机与除尘器结构一体化设计,减小了除尘器外形尺寸和重量,易于除尘器搬迁和使用。

5) 采用涡轮式除尘脱水专利技术,提高了除尘器各项性能指标。

6) 维护、使用简单,搬运移动方便。

7) 采用特殊配比材料,经国家煤矿防尘通风产品检验不产生摩擦火花。

8) 采用吸尘风筒直接安装在回风巷口,除尘效果好。

2.2.4 装置安装位置

自动洒水降尘装置配有热释电红传感器,安装在与人行道靠近的煤壁上,离巷道底部1.4 m并与底部平行,安装时注意调节好喷头的角度,使其达到最好喷淋效果,喷头的喷射方向需要是迎风向。

回风巷除尘器净化装置安装在回风巷,根据回采工作面推进情况,定期移动,吸尘风筒一端接除尘器,一端在工作面回风口处,并随工作面推进而移动。

图4 带式输送机自动洒水降尘装置安装

2.3 带式输送机、转载点、溜煤眼等降尘方案

降尘方案由带式输送机、转载点自动洒水降尘装置(触控),带式输送机自动喷雾降尘装置,转载点、溜煤眼除尘器除尘装置3部分组成。

1) 带式输送机、转载点自动洒水降尘装置(触控)用于带式输送机运输巷、带式输送机机、溜煤眼等工作场所,改善工作环境,防止粉尘危害,保护工人身体健康;当有物体触碰到触控传感器时,触控传感器产生一个触发控制信号,通过电缆传至主控箱,由主控箱输出电压打开电磁阀对运煤车或皮带进行喷雾,除去机车、皮带运行时产生的粉尘,当机车驶过或煤流停止运行,便停止喷雾。

2) 带式输送机自动喷雾降尘装置用于带式输送机运输物流中的自动控制喷雾降尘。控制器依靠与运载设备的摩擦而运转,因此本身不带动力,在煤矿井下带式输送机重载运行时,控制器才动作、喷雾打开,而重载不运行或空载时,控制器不动作、喷雾关闭,控制器具有结构紧凑,外形尺寸小、质量轻、维护方便等特点。

3) 转载点、溜煤眼除尘器除尘装置是以防爆混流式风机作动力,将含尘气体经风筒(管)吸入除尘器中,在喷雾器的密集水雾作用下,使粉尘湿润凝聚,与此同时,在过滤网上形成拦截粉尘的水膜,将粉尘捕集下来。在水雾不断洗涤作用下,尘泥水浆流入水槽中,经排水阀排除出。部分穿透的水雾在涡流的作用下被分离出来,净化后的气体排入巷道,从而达到除尘的目的,如图5所示。

图5 转载点除尘器装置

降尘方案特点包括:

1) 装置中配有触控传感器,可及时准确地检测物体碰撞信号,进行喷淋,有效降低粉尘污染。

2) 参数通过遥控器进行设定,无需开盖设计。

3) 控制器采用液压原理,比其它自动控制装置动作更可靠、灵敏度更高、寿命更长,更适合在条件恶劣的环境中使用;采用风机与除尘器结构一体化设计,减小了除尘器外形尺寸和重量,易于除尘器搬迁和使用。

4) 采用防堵塞喷嘴,使除尘器能长期稳定运行。

5) 采用密闭吸尘罩,能有效控制粉尘飞扬,有最佳的降尘效果。

降尘装置安装位置:

1) 带式输送机、转载点自动洒水降尘装置(触控)与洒水喷头的距离要保持在2~5 m之间,安装时注意调节好喷头的角度,使其达到最好喷淋效果,喷头的喷射方向要是迎风向。

2) 带式输送机自动喷雾降尘装置安装在带式输送机沿线。

3) 转载点、溜煤眼除尘器除尘装置用伸缩风筒连接除尘器和吸尘罩,使扬起的粉尘能有效地被吸入除尘器中,连接水管和电源,构成完整的抽尘净化系统。

3 井下自动降尘系统的使用措施

1) 采煤机内外喷雾系统每天检修维护,保证喷嘴完好不堵塞。

2) 采煤机内外喷雾安装过滤装置。

3) 采煤机内外喷雾由两路φ25的高压胶管从运输顺槽主干管路供水,外喷雾压力不低于1.5 MPa,内喷雾压力不低于2.0 MPa。喷雾泵布置在上运顺槽设备列车附近靠工作面的一端,随设备列车开关一起启动。

4) 破碎机必须安装防尘罩和喷雾装置,以防止煤块在破碎过程中产生大量煤尘。

5) 液压支架在移架时所引起顶煤压力变化和液压支架顶部与工作面煤层摩擦产出的煤尘都必须通过智能跟踪喷雾系统来喷雾处理。

6) 通过煤尘注水来减少综采工作面粉尘的产生,根据大强煤矿的巷道布置,结合煤层赋存特征,回采工作面煤层注水应用超前动压注水工艺,用深孔煤层采前注水方式。在工作面运输顺槽中平行于工作面,在巷道中距离底板1 m左右处均匀布置。

4 结论

1) 目前铁法煤业集团大强煤矿井下自动降尘系统设计已完成建设及安装调试工作,在井下运行正常,该系统充分利用了井下综合自动化技术,将井下自动降尘系统通过远程控制及自动化控制结合起来,以达到“无人值守”的工作状态。该井下自动降尘系统能通过连续、自动洒水,在降尘除尘,净化空气的同时,吸收一定有害气体,降低瓦斯,粉尘浓度,改善和治理粉尘作业环境,是一套有效的防止粉尘危害的重要安全设施,在运行期间取得了较大的经济效益,为井下的安全生产提供了可靠保障[4]。

2) 目前井下对于粉尘浓度的监测监控尚不完善,仍然有改进的空间。粉尘突出的地方有井下巷道转载点,综采工作面回风航上隅角等,仅依靠现有井下安全监测监控系统中的粉尘传感器仍不能满足现场的使用要求。因此,如何在井下巷道转载点和综采工作面回风航上隅角处形成有针对性的粉尘浓度监测报警系统,将是当前煤矿井下粉尘治理需要关注的重点问题。