X5CrNi18-10奥氏体不锈钢焊接工艺研究

2020-06-02粟世富惠铭钰

粟世富 惠铭钰

(1.无锡汉英机器制造有限公司,江苏 无锡 214000;2.无锡顺华工程设计有限公司,江苏 无锡 214000)

钢号EN10088-2 X5CrNi18-10 奥氏体不锈钢为欧标《通用耐腐蚀钢的薄钢板∕钢板和带钢的技术交货条件》中的钢号,相当于我国S30408 钢号,该钢号具有良好的耐腐蚀性能、冷加工性能、焊接工艺性能,高的持久强度,良好的耐腐蚀性能和组织稳定性,冷变形能力非常高,在国际上广泛使用,其中编号X-至少一种合金元素平均含量≥5%,5-为含碳量小于0.5%,CrNi18-10 表示CrNi 含量为18%和10%。X5CrNi18-10 主要用于各种对碳钢和低合金钢有腐蚀的容器,良好纯度的容器及食品加工储存类容器,在压力容器制造行业站主要地位。

1 奥氏体不锈钢的焊接特点

1.1 晶间腐蚀产生的机理简述

晶间腐蚀是局部腐蚀的一种,表征为晶粒边界附近发生有选择性的腐蚀现象。起先从金属表面出现,后沿金属晶粒间的分界面向金属内部扩展缓慢腐蚀的过程。使晶粒间的结合能力降低,随后沿着晶界脱离开来,大大降低金属的机械强度,钢质变脆不能经受敲击,这种在晶粒之间产生的腐蚀现象,当受到拉应力作用时就会沿晶界断裂开来,是奥氏体不锈钢中最危险的一种破坏形式,其破坏区域分别作用在焊接接头的热影响区,焊缝区和过热区的“刀蚀”。晶间腐蚀多与晶界层的“贫铬”现象有关系。

奥氏体不锈钢具有耐腐蚀的必要条件是Cr 的质量分数必须大于12%,当室温时碳在奥氏体中的溶解度很小,约为0.02~0.03%,而一般奥氏体不锈钢中的碳含量都大于此值,奥氏体钢处于450~650℃时,金属晶粒内部过饱和固溶的碳原子会逐步向边界扩散,并与Cr 结合在晶间形成碳化铬,并沿晶界沉淀析出,结果就使晶界附近的含Cr 量大为减少,又由于铬原子扩散速率比碳小得多来不及补充消耗的铬,当晶粒边界的Cr的含量低于极限值Wcr<12%时,就形成所谓的“贫铬区”,该过程称为“敏化现象”;在腐蚀介质的作用下贫铬区就会不再抗大气耐腐蚀的能力,从而就产生了不锈钢晶间腐蚀。但是奥氏体不锈钢不是任何时候都产生晶间腐蚀,它与钢的加热温度和加热时间有关,晶界贫铬的金属在650~850℃再次加热称为稳定化处理,由于加热过程促使Cr原子的均匀扩散,于是贫铬层消失了;而加热温度继续升高,温度超过850℃时,晶粒内的铬扩散能力提高很多,使晶格中有足够的铬扩散到晶界中,与碳原子结合成面心结构组织,两者在晶界内都不会形成贫铬区,晶间腐蚀发生条件无法形成腐蚀停止。因此说450~850℃为产生晶间腐蚀的危险温度,晶间腐蚀的“危险温度区”或称“敏化温度区”就是上面描述的区间范围,其中在650℃时是交变温度点,两种情况相互叠加最为危险。

焊接时,处焊接温度场区450~850℃之间的焊缝两侧热影响区为危险的温度区地带,非常容易发生晶间腐蚀,这也是焊接接头热影响区腐蚀严重的主要原因,如果,焊接过程中在危险温度停留时间过程,既焊接速度过慢,则热影响区变宽,容易出现更多的敏化区间。反之,如焊接接头短暂停留在危险温度区,产生的敏化区域就越少,接头抗晶间腐蚀的能力就能大大提高。所以奥氏体不锈钢在焊接时快速冷却是提高接头耐腐蚀能力的有效措施。工艺措施为快速小电流多道焊接,焊后或焊接过程中焊缝边上浇水冷却。由于奥氏体不锈钢在冷却过程中不会产生马氏体相变而产生淬硬组织,所以快速冷却不会产生使接头产生淬硬的马氏体组织而使焊缝变脆现象。

1.2 热裂纹产生的原因

热裂纹是指在高温下结晶时产生的,而且都是沿晶开裂,所以也称结晶裂纹。产生于焊缝金属凝固过程后期的脆性温度区间,此时焊缝金属结晶完成,由于还存在着很薄的液相层在晶粒间,液体金属塑性很低。冷却不均匀时产生比较大的温差应力,在凝固收缩过程中而产生的拉伸变形超过临界值时,就会在晶间界沿着晶液与晶相层产生开裂。而奥氏体不锈钢导热性能差,线膨胀系数大,约是低碳钢的2倍,其电阻率是低碳钢的4倍;焊接局部加热、冷却使焊缝在结晶时产生较大的拉伸应力,超过临界值后就导致裂纹产生;另外奥氏体不锈钢中的Ni与P、S等杂质在熔池中易形成低熔共晶,这样容易出现杂质的偏析现象,故含Ni量越高,不锈钢中热裂纹倾向就越大,如25-20 型奥氏体不锈钢;还有奥氏体不锈钢的液相线与固相线的距离较大,结晶时间较长,且奥氏体结晶的枝晶方向性强,凝固时柱状晶粗大使杂质偏析现象严重。以上均是产生焊缝热裂纹、层间裂纹和弧坑裂纹(火口裂纹)的原因。

表1 TP304母材与焊材成分对照表

表2

防止产生热裂纹的方法:采用优质、含杂质量少或含有Ti和Nb添加剂的不锈钢材、焊材,因为Ti和Nb与C的结合力比Cr更强,冷却过程中先结晶从而打乱柱状晶的生长,使焊缝金属能获得良好的双相体组织即:奥氏体+铁素体。实践证明,从舍弗勒组织图分析当焊缝组织中的铁素体含量在2%~3%时,就能足以防止焊缝热裂纹产生;限制焊缝中杂质含量也是一种方法,即控制焊材中的碳、硫、磷等含量进入焊缝,能减少Ni 元素与它们结合而产生偏析,适当加入锰能提高氮的溶解度也能大大减少热裂纹的产生。合理的工艺措施如短弧焊接,低线能量快速多道焊,窄焊道焊接等。

2 板材X5CrNi18-10焊接性

X5CrNi18-10是一种通用性的不锈钢,它优秀的耐腐蚀性,耐热性能,耐点蚀性能良好,低温强度和机械特性,在压力容器行业被广泛应用。总体来讲,X5CrNi18-10 奥氏体不锈钢具有较好的可焊性,但由于其具有低的热导率、高电阻率、高线膨胀系数,焊接时容易产生拉应力,另外奥氏体焊缝产生方向性很强的柱状晶,促使有害杂质的偏析。因此焊接时对热裂纹较敏感,容易产生弧坑裂纹、液化裂纹;在450~850℃长时间停留时,会在焊缝、过热区,热影响区产生晶间腐蚀;焊缝在650~850℃停留时间过长,有可能析出脆硬的金属间化合物,降低塑性韧性。

3 工艺的制定、试验结果分析

模拟压力容器DN500X5 H=800的空气储罐,纵环缝采用氩弧焊打底正接法,焊条电弧焊盖面反接法,焊接时焊工蹲在工作台上以平焊位置施焊。环缝是采用滚轮架翻转使保持平焊位置。

a.焊接方法:GTAW+SMAW

b.焊接电源:ZX7-400B(时代);。

c.坡口制备:V型坡口32±5°;钝边0.5-1.0mm;坡口两侧内、外壁各8mm 处用钢丝刷打磨出金属光泽、清除氧化皮除锈,如有油污颜色笔迹等用丙酮或酒精清洗露出光泽。

e.焊接材料选择:根据板材的化学成分和厚度(6mm)及成本因素选用ISO3581-A E19-9-2-R-34、φ3.2mm 国际标准焊条,焊丝选用ISO 14343-A W19-9-L-3。也可选用国产A132焊条,但该焊条工艺性能差、外观成型较难控制。亦可选用进口瑞典焊条:E308-17、英国焊丝:ER308H,但成本高。管材及焊材主要化学成分含量:见表1。

d.焊接工艺要点:

d.1 由于奥氏体不锈钢高的电阻率,施焊时会产生较大的电阻热,因此焊接电流需比碳钢材料小10%~20%,即输入热量减少。

d.2 采用小规模、快焊速、不做或少做横向摆动,尽可能直进焊接,如焊道宽度过大需摆动焊接时,焊条摆幅不得超过焊条直径的3倍以上。

d.3 焊工运条应熟练、手要稳,不得在母材上引弧,防止电缆线、地线与工件打弧,如工件产生烧损应采取打磨并检验或补焊。

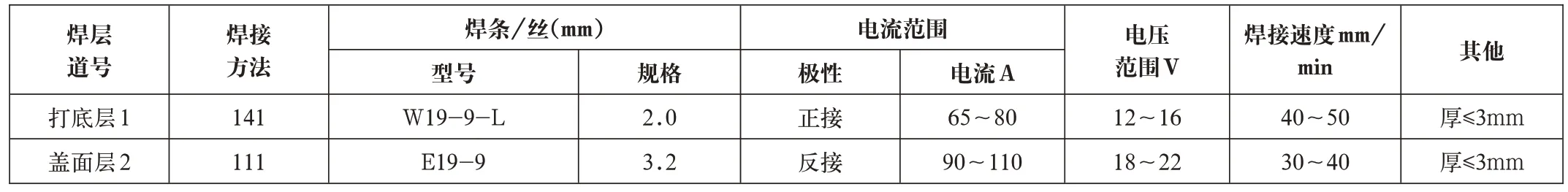

d.4 点焊:氩弧焊点固3 点每焊点10mm 以上、间隔100mm左右,点固焊前表面充氩保护1分钟以上,充氩流量4~6L/min。后按下面工艺参数见表2进行施焊。

d.5 焊接时层、道间接头尽量错开,微摆动焊接,氩弧焊打底应一气呵成,控制层间温度应小于150℃、电焊盖面时采用短弧快速焊、微摆动焊,收弧时需回补弧坑,换焊条时也需要填好弧坑。

d.6热处理:X5CrNi18-10不锈钢焊接完成后一般不进行后热和消应力热处理,但当温差较大或者拘束过大而产生较大残余应力是,可采用低于下转变温度(低于300~350℃)延长保温时间来进行消除应力或采用高温(850~900℃)做固溶化处理。

4 结语

采用上述工艺可以得到性能良好的X5CrNi18-10 焊接接头。目视检查合格后进行100%射线检测,技术等级AB 级,结果为NB∕T47013.2-2015 Ⅱ级合格。试验表明上述工艺合格,满足企业生产需要,为合格的焊接工艺。