精馏常压塔产品中乙醇超标原因分析及解决办法

2020-06-02张洪伟河南龙宇煤化工有限公司河南永城476600

张洪伟(河南龙宇煤化工有限公司,河南 永城 476600)

1 企业概况

河南龙宇煤化工有限公司甲醇项目于2008年建成投产,甲醇精馏系统技术工艺是以煤制气为原料合成粗甲醇,经预精馏塔、加压精馏塔和常压精馏塔分离后得到精甲醇的新节能型三塔工艺流程开发的。设计生产能力50 万吨∕年精甲醇,产品质量符合美国联邦AA 级标准(O-M-232M),操作弹性50~125%。生产时间8000小时∕年。

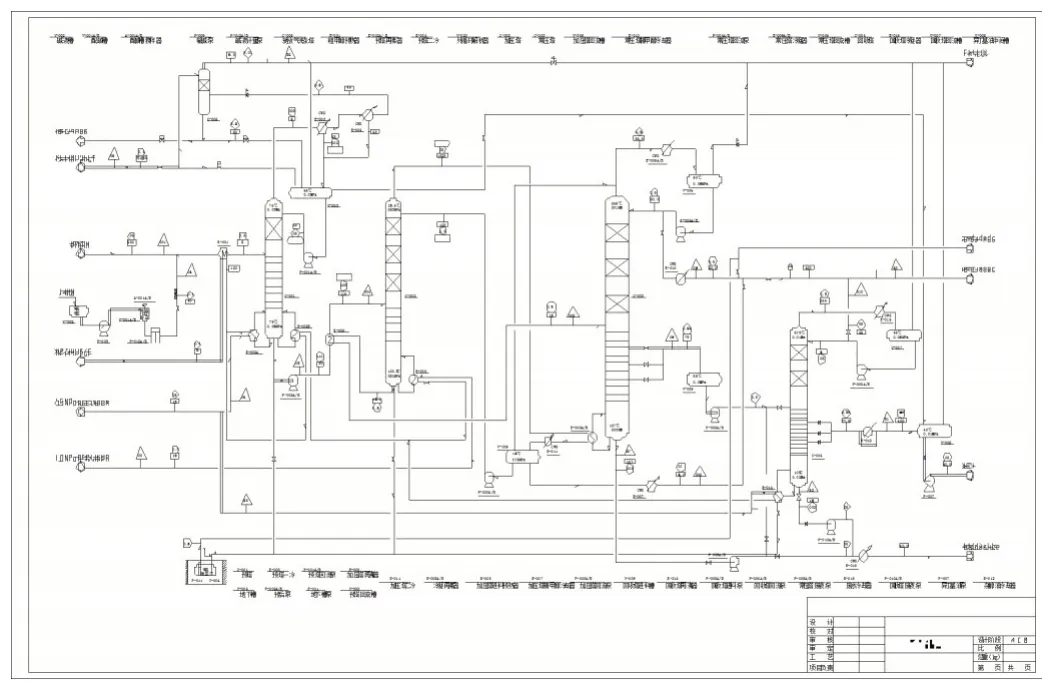

2019.8 对常压塔进行改造:将提馏段填料更换为塔板,设置侧线采出口,将乙醇从常压塔侧线采出。改造后装置运行后发现常压塔压差高,产品乙醇含量高。改造后的流程如下图所示。

图1 改造后的流程示意图

2 甲醇精馏工艺流程

粗甲醇经过充分的预热处理后进入到预精馏塔中,位于塔顶部的气相将粗甲醇中残留的溶解气体和低沸物杂质,而位于塔釜的甲醇经过加压处理后进一步流入到加压精馏塔中。在加压精馏塔中,甲醇气体依次经过冷凝器和再沸器,回收其中的热量后变为液体,其中的一部分继续进行回流,而另一部分则作为产品进入到甲醇贮槽中,然后流入到精馏常压塔中。常压塔中抽出一股物料送至汽提塔汽提,塔顶气相冷凝后,一部分回流至汽提塔,一部分作为产品采出。

3 甲醇精馏装置运行中存在的问题

在开车初期,随着甲醇生产负荷的不断增加,精馏常压塔装置逐步加量,当其采出负荷增加到80%时,精馏常压塔所采出的甲醇中乙醇杂质含量急剧上涨,超出了标准数值,一度超过了200×10-6。乙醇含量超标会对后续的生产工作造成严重影响,因此,需要对精馏常压塔的整个生产过程进行系统全面的分析研究,并采取有针对性的改善措施。

4 精馏常压塔产品中乙醇含量的影响因素

4.1 甲醇合成反应的工艺条件

甲醇合成系统操作条件对于甲醇的生产质量和产量具有非常重要的影响,甲醇合成主副反应的特点相似,一是反应后体积缩小,二是可逆反应,整个合成过程始终处于一种平衡状态,三是放热反应。当合成塔入口处气体组份中的碳氢比、系统压力以及CH4等惰性气体含量控制不合理,就会导致副反应的发生,从而使粗醇中乙醇等副反应产物含量增加,当其超过精馏粗醇进料中的乙醇含量设计值时,会造成甲醇产品中的杂质乙醇含量增加,严重影响甲醇的纯度。

4.2 精馏常压塔侧线采出位置不合适

对于甲醇精馏系统而言,为了能够进一步提高甲醇的提取率,确保甲醇产品的采出质量符合要求,在精馏常压塔设计相应的侧线采出,主要采出其中的乙醇和异丙醇等高级醇,将甲醇中的杂质含量控制在合理的范围内。由于粗甲醇中的成分在生产过程中发生变化,为了能够满足不同生产负荷条件下的操作要求,需要将侧线采出设置在不同位置的塔板上。通过大量的生产实践证明,侧线采出的位置和采出量会对甲醇的生产质量产生非常重要的影响。当精馏常压塔的负荷发生较大的波动,如果没有及时对侧线采出位置和采出量进行有针对性的调整,就会造成甲醇中的杂质含量过高,进而影响甲醇生产工作的顺利开展。

4.3 精馏系统操作条件和工艺指标控制不当

在甲醇精馏系统的设计过程中,需要结合粗甲醇成分和含量的变化情况,对精馏常压塔的进料和采出进行科学合理的设计,并且还要随着精馏塔负荷的变化,对进料和采出位置进行实时的调整,进而为甲醇的生产质量提供可靠保障,若此时调节不及时就会导致杂质乙醇的含量过高。同时,在实际的生产过程中,回流比的调整幅度不宜过大,当回流比超过正常范围后,会造成精馏常压塔的汽、液负荷增加,当其超过精馏塔允许的工作弹性后,塔盘中的汽液平衡就会被打破,进而造成液泛问题,最终导致甲醇中的乙醇含量过高。

5 精馏常压塔产品中乙醇超标的改善措施

本次开车正常后精馏负荷80%,产品各项指标合格;停车前负荷80%产品乙醇不合格,乙醇含量为1500ppm 左右,两工况进行对比:

常压塔检修前和检修后运行情况,常压塔回流调节阀检修前和检修后开度相差为0.5个开度,回流量相差2M3∕H,变化基本上不大;精馏段压差明显比以前下降很多(PI15553-PI15506为精馏段压差),压差为22KPa;压差为5KPa;塔盘段压差比检修前有所上涨;塔中段温度比检修前整体低3℃,塔底温度保持未变,塔釜组分检修前为甲醇7%左右,检修后为甲醇1%,说明塔釜组份甲醇有所下降;塔侧采采出前后变化不大,目前侧采乙醇含量为1.5%左右,离设计要求20%有很大差距。

通过本次常压塔运行情况,结合检修处理问题来看,常压塔前段时间存在以下问题:

(1)常压塔精馏段压差高,主要是第二和三段填料下放收集器脱落,脱落的收集器大部分掉入新技改的塔盘两侧溢流堰槽内,阻挡了液体下流,使第18块塔盘积液,造成淹塔;

(2)大修时常压塔内部改造,塔内碳钢部件长时间与空气接触,产生大量锈渣,这些锈渣会附着在填料表面造成填料堵塞塔压差上涨;

(3)大量的收集器脱落可能会导致,下降混合液体不能被收集到收集槽内通过分布器有效的分布,降低了塔内甲醇组分不能有效的分离,造成产品乙醇含量高;

(4)大量的锈渣堵塞分布器下液孔,是分布器失去作用,造成混合液分离效果差,导致产品乙醇含量高。

目前常压塔操作要点:

(1)在产品各项指标合格情况下,尽量减小回流;

(2)塔釜温度控制98度以上,降低塔釜液中甲醇含量;

(3)开车时或者加减负荷时蒸汽调整不宜过快,过大的气速会冲坏收集器;

(4)PI15506 压力控制2kpa,防止压力波动过大影响分离效果;

(5)停车时保证常压塔为正压,严禁出现负压。

6 结语

总而言之,精馏常压塔作为甲醇生产的关键设备,其对于甲醇的生产质量具有十分重要的影响。通过对甲醇的精馏工艺流程和乙醇含量的影响因素进行比较深入的分析研究,针对乙醇超标问题提出了具有一定针对性的改善措施,有助于将乙醇含量控制在科学合理的范围内,为甲醇生产的顺利进行提供可靠保障。