以铜尾矿制备发泡陶瓷墙板的研究

2020-06-02张国涛邓仕豪杨景琪

张国涛 ,邓仕豪 ,杨景琪

(1.广东金意陶陶瓷集团有限公司,广东佛山,528031;2.佛山金意绿能新材科技有限公司,广东佛山,528031;)

1 引言

发泡陶瓷与传统的有机保温材料相比,具有耐腐蚀、稳定性好、防火保温、轻质和隔热隔音等优点。因此利用陶瓷工业废料和各种尾矿等固体废弃物制备保温隔热隔音轻质发泡陶瓷隔墙板,可以达到高效利用资源、节能环保和降低成本等目的,具有巨大的社会和经济效益。

张雪峰等采用60%山西铜尾矿为主要原料,40%长石为助溶剂,外加1%碳化硅为发泡剂,在1150℃下保温30min制得体积密度0.22g/cm3、抗压强度为1.03MPa、平均孔径尺寸为0.33cm的泡沫玻璃陶瓷材料。高杰等人采用辽宁白头山铁尾矿为主要原料,加入白云石、石灰石等为辅助原料,以NaHCO3为发泡剂制备多孔玻璃陶瓷材料,结果表明:随着氧化硅含量的增加,氧化铝含量的减少,多孔陶瓷的闭气孔率增大,导热系数减小,表观密度降低。黎邦城等人以程潮铁尾矿为主要原料,加入高岭土、石英、玻璃粉及少量碳化硅作为发泡剂制备泡沫陶瓷,研究结果表明:程潮铁尾矿烧结性能差,含量不宜超过55%。赵威等以商洛钼尾矿为主要原料、SiC为发泡剂制备高钼尾矿含量的轻质保温隔热泡沫陶瓷,其研究结果表明:随着商洛钼尾矿占比的减少、发泡温度的升高、发泡剂含量的增加及保温时间的延长,均导致泡沫陶瓷的平均孔径增加,体积密度减小,抗压强度降低。最终以8℃/min的升温速度升至1000℃,再以1℃/min升至1140℃,保温20min,随炉冷却制得体积密度0.33g/cm3,抗压强度 2.6MPa,平均孔径 1.2mm,气孔分布均匀的高性能轻质保温隔热泡沫陶瓷材料。

山西某矿产企业在生产过程中产生的铜尾矿料现集中堆放,尾矿量大,日产尾矿约2万吨,尾矿成份稳定,且尾矿纯净,没有任何杂质,其中硅、钙、铝、钾等成分常年稳定,变化极小。目前,采用铜尾矿作为主要原料制备轻质、高强度发泡陶瓷隔墙板未见有报道。本研究以铜尾矿作为主材,加入量≥85%,以当地铝矾土、石英石作为辅材,以碳化硅微粉作为发泡剂制备发泡陶瓷隔墙板,研究铜尾矿的加入量、烧成制度、发泡剂的用量以及保温时间对产品性能的影响,产品性能达到《发泡陶瓷隔墙板》T/CBCSA 12-2019要求,可以有效利用当地铜尾矿废料。

2 实验

2.1 样品制备

本实验采用山西某企业铜矿尾为主要原料,以当地铝矾土、石英石作为辅助原料制备发泡陶瓷隔墙板,其化学成分分析如表1。

表1 原料化学成分分析(wt%)

从铜尾矿的成分分析可以看出,Fe2O3、MgO、K2O、Na2O的含量较高,制备发泡陶瓷墙板只需要调整硅铝比即可。

2.2 制备方法

按照配方比例准确称量各种原料、发泡剂后倒入球磨罐,加入原料干重的34~36%的水,放入快速球磨机球磨,球磨时间7min/100g干料,球磨完成后泥浆过100目筛放入干燥箱烘干;待泥浆烘干后人工造粒,粉料过20~30目筛,水分控制在6.5~7.5%之间,放入密封袋陈腐45min后,放入事先组装好的可拆卸匣钵中,放入电炉试烧,试烧完成后自然冷却至室温,取出切除6面外皮,成为长方体样品,观察孔径大小及均匀性并测试体积密度、抗压强度等。

2.3 分析测试

按照《建筑用轻质隔墙条板》GB/T 23451-2009及《发泡陶瓷隔墙板》T/CBCSA 12-2019的相关规定测定样品的抗压强度及表观密度 (体积密度,单位 kg/m3)。

3 结果与讨论

3.1 铜尾矿原料DSC-TG及XRD分析

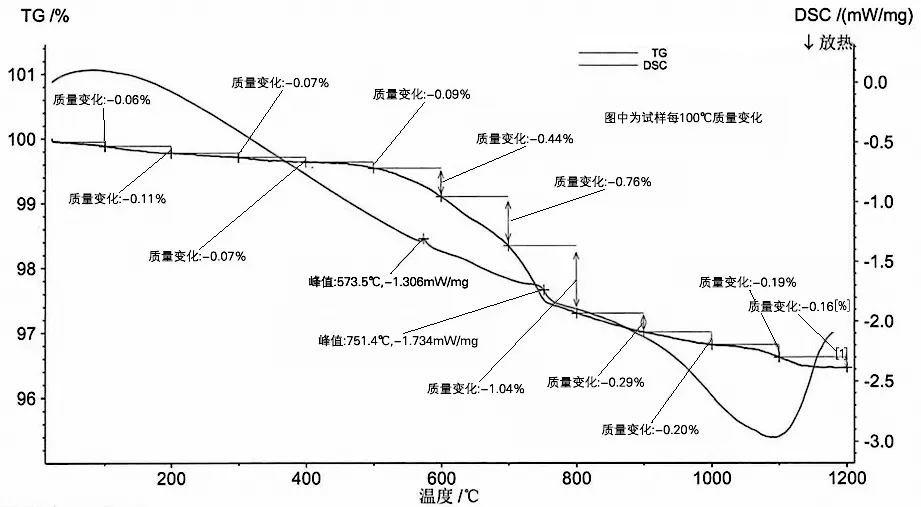

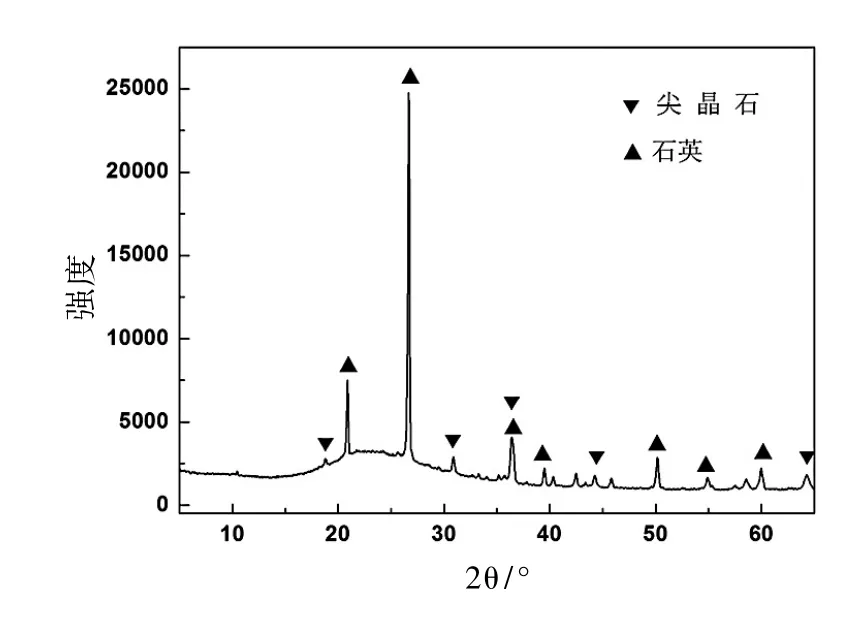

从铜尾矿的差热曲线分析和物相分析可以看出,铜尾矿随着温度的升高质量变化平缓,在500~750℃之间粉料失重急剧变化,此阶段尾矿中的斜绿泥石{(Mg,Fe)6(Si,Al)4O10(OH)8}、羟铁云母{KFe3(Si,Al)4O10(OH)2}、绢 云 母{(K,Na)(Al,Mg,Fe)2}、辉石{Ca(Mg,Fe,Al)2(Si3.1Al0.9)O10(OH)2}、闪石{(Ca,Na)2(Fe2,Mg)5(Si,Al)8O22(OH)2}以及方解石(总量49.5~60.5%)进入结构水脱水和分解阶段,800℃以上质量变化趋于平缓;在500~750℃区间,573.5℃和751.4℃出现放热峰,因为有大量的石英(石英含量28~32%)存在,温度点正处于晶相转变阶段。

图1 铜尾矿DSC-TG分析

图2 铜尾矿XRD物相分析

表2 发泡陶瓷粉料配方(kg)

因此在试验制定烧成制度时需要留意500~800℃之间的升温制度,留有足够的氧化分解时间,在液相产生之前让粉料充分分解排出不利气体,便于进入中高温阶段产生液相进而确保SiC的正常发泡。

3.2 铜尾矿加入量对发泡陶瓷性能的影响

图3 不同铜尾矿添加量试验密度变化

图4 最高烧成温度与密度的变化

图5 不同比例发泡剂添加量烧成后密度变化

根据表1各种原料的化学成分,设计组合5个配方(表2),铜尾矿加入量设置为60%、70%、80%、85%、90%和95%,按照预定的粉料制备方法,球磨烘干制粉,之后放入高温箱式电炉试烧,烧成制度如下:室温~400℃,50min,升温速率 8.0℃/min;400~900℃,90min,升温速率 5.6℃/min;900~1150℃,70min,升温速率 3.6℃/min;1150℃保温 50min。按照烧成制度烧后去皮,密度变化如图3所示。

在相同烧成制度条件下,添加不同量的铜尾矿烧成后的样品密度随着加入量的增加密度,逐步降低。分析其原因如下:(1)铜尾矿中含有一定量的熔剂MgO、K2O、Na2O,可以有效降低粉料的烧成温度,改善高温粘度,利于SiC高温下发泡;(2)在原料中有足够的Fe2O3,既可以作为熔剂,还可以作为高温发泡剂配合SiC发泡,为SiC提供足够的O2;(3)铜尾矿添加量的增加也会导致粉料中硅铝含量偏低和高温粘度不足的情况,此时SiC发泡产生的气体会因高温而膨胀,会使得样品的气孔增大,密度降低。

3.3 发泡温度对发泡陶瓷性能的影响

选取SXT-4制备粉料,分别在 1140℃、1150℃、1160℃、1170℃、1180℃、1190℃、1200℃下保温50min,其他烧成制度不变,观察烧后样品的密度变化(图4)。

基础配方不变,改变最高烧成温度,随着温度的升高密度降低。原因在于随着高温烧成区温度的提高,粉料液相粘度变低,SiC发泡产生的气体(一般认为是CO2和CO)会因为温度升高体积变大,液相粘度低,包裹气体会冲破包裹层与其他气体连通进而气泡变大,试样体积整体变大,而到1200℃时密度出现反弹(密度增大),原因在于粘度低的液相无法正常包裹气体,部分气体冲破包裹液相排出粉体,并形成连通孔。利用阿基米德原理测样品密度时有部分连通孔中进水,从而导致样品整体密度变大。

3.4 发泡剂加入量对发泡陶瓷性能的影响

选取SXT-4配方,发泡剂添加量分别为0.15%、0.18%、0.25%、0.30%、0.35%、0.40%,烧成制度如下:室温~400℃,50min,升温速率 8.0℃/min;400~900℃,90min,升温速率 5.6℃/min;900~1180℃,70min,升温速率 4.0℃/min;1180℃保温 50min。

烧成结束后,样品的密度变化如图5。

SiC微粉产生气体的温度保持在一定的温度区间内,烧成制度不变为基础增加SiC的加入量的情况下,单位温度区间内SiC微粉的发泡元就会增加,发泡元增加发泡程度也会增加,密度降低。考虑到SiC的成本,发泡剂的加入量不可过量增加出现发泡元过剩的情况,这样就会导致浪费,增加使用成本。

3.5 保温时间对泡沫陶瓷性能的影响

通过试验结果,初步得出发泡剂加入量控制在≤0.2%,铜尾矿加入量控制在≤85%,最高烧成温度在1170℃条件下可得到孔径均匀、密度适中的发泡陶瓷样品,可作为隔墙板使用,因此在最高烧成温度的保温时间上做一些试验;以烧成最高温为1170℃,发泡剂0.18%,铜尾矿基础配方SXT-4,保温时间设置30mim,50mim和60min,烧成后的样品密度如图6所示。

图6 不同保温时间密度变化

图7 SXT-4粉料DSC-TG分析

图8 SXT-4粉料XRD分析

在3.4中提到,SiC产生气体发泡的温度在一定的温度区间内,高温烧成段,粉料出现大量液相,此时SiC产生气体更利于粉料膨大发泡,而在高温阶段停留的时间越长,发泡元发泡越充分,密度就会随着保温时间的增加而降低,孔径也会变大,但过长的保温时间也会导致气体撑破液相包裹体,形成部分连通孔,去皮测密度时水进入样品内部,导致密度反弹增大,板材的防水性能也会受到影响。

3.6 粉料DSC-TG与XRD分析

图9 SXT-4配方样品的物相分析

图10 试制最优的发泡陶瓷小样

从图7、图8粉料的DSC-TG分析和XRD物相分析可以明确,在制定烧成温度时需要确保在500~900℃区间内有足够的停留时间,确保铜尾矿以及辅助原料中的结构水、有机质和盐类充分分解,避免进入中高温区后产生大量不利气体,而导致后期发泡段出现孔径不均、大溶洞情况,在1100℃附近粉料产生大量液相,此时发泡剂发泡剧烈,而在最高温阶段需要控制保温时间在合理的范围,防止发泡程度过于激烈,包裹气体排出或者气泡间连通形成大孔,影响产品品质和物理性能。

3.7 成品物相分析及物理性能

从图9物相分析中得出,经过高温烧制,粉体中的斜绿泥石、钠长石、绢云母等物相转变成为稳定的尖晶石(镁尖晶石和铁尖晶石)、堇青石(镁堇青石和铁堇青石)以及石英,有约81~85%的非晶相物质,该泡沫陶瓷试样结晶程度较高,有足够的液相促进粉料发泡制备出性能优异的发泡陶瓷产品。

以SXT-4配方进入规模化中试500KG粉料,试制出的发泡陶瓷隔墙板样品,密度≤420kg/m3,抗压强度≥6.0MPa,性能完全达到标准《发泡陶瓷隔墙板》T/CBCSA 12-2019的相关规定要求。

4 结论

4.1 铜尾矿制备发泡陶瓷墙板,铜尾矿加入量可以达到85%以上,铜尾矿利用率高,试制出的发泡陶瓷隔墙板样品密度≤420kg/m3,抗压强度≥6.0MPa,性能完全达到标准《发泡陶瓷隔墙板》T/CBCSA12-2019的相关规定要求;

4.2 以铜尾矿制备发泡陶瓷墙板最优的烧成制度如下:室温~400℃,50min,升温速率 8.0℃/min;400~900℃,90min,升温速率 5.6℃/min;900~1180℃,70min,升温速率 4.0℃/min;1180℃保温 50min;

4.3 铜尾矿制备发泡陶瓷生产过程中要充分考虑烧成温度制度、原材料物相、发泡剂添加量、保温时间等众多因素;

4.4 在制定烧成温度时需要确保在500~900℃区间内有足够的停留时间,确保铜尾矿以及辅助原料中的结构水、有机质和盐类充分分解,避免进入中高温区后未分解完全产生大量不利气体,而导致后期发泡段出现孔径不均、大溶洞情况。