氧化铝厂分解分级工序的设计优化与研究

2020-06-02易武平

易武平

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

晶种分解就是将铝酸钠溶液降温,增大其过饱和度,再加入氢氧化铝做晶种,并进行搅拌,使其析出氢氧化铝的过程。晶种分解是拜耳法生产氧化铝的关键工序之一,它对产品的产量和质量以及全厂的技术经济指标有着重大的影响[1]。近年来,中国氧化铝行业高速发展,氧化铝厂分解分级工序在工艺流程、工艺配置、设备选型等方面也有不少创新和发展,本文提出了其中的一部分设计优化与创新成果,并提出了相关建议和思考。

1 两段分解氢氧化铝分级工艺流程的优化研究

二段分解技术就是采用低浓度、低固含的种子分解技术,种子按细晶种和粗晶种分两次加入,氢氧化铝颗粒的附聚在一段分解槽中完成,氢氧化铝颗粒的长大在二段分解槽中完成。根据氢氧化铝分级工艺的不同,目前氧化铝厂主要有以下两种流程方案。

1.1 两级水力旋流器+细种子沉降槽方案(传统方案)

此方案流程为:部分降温后的精液与细种子混合后进入分解附聚槽,另一部分精液继续降温后与附聚料浆及粗种子料浆混合进入分解长大槽,经分解长大后的料浆进入分级旋流系统。一级旋流器底流作为成品去成品过滤,溢流送至二级旋流器。二级旋流器底流同分解末槽浆液合流作为粗种子,加入分解长大槽,溢流送去细种子沉降槽。细种子沉降槽底流送至细种子过滤机,滤饼与热交换来精液混合,送分解附聚首槽,完成一个分解循环。

该分级流程较复杂,设置有两级水力旋流器+细种子沉降流程,设备数量和种类相对较多,主要方案流程图见图1。

图1 两级水力旋流器+细种子沉降槽方案流程图

1.2 一级水力旋流器方案(优化后方案)

优化后的方案流程为:从分解槽排出的氢氧化铝料浆通过旋流器喂料泵进水力旋流器,在旋流器进行分级,旋流器溢流再经溢流分离箱进行二次分级,溢流底流送至细种子过滤机;旋流器底流再经底流分离箱分离后,底流作为成品去成品过滤。

该方案的创新之处在于:①在旋流器内部内置了溢流分离箱,并且在去细种子过滤机的细种子浆液管道上增加了流量计和调节阀,用于控制细种子料浆管的流量。②在旋流器内部内置了底流分离箱,并且在去成品过滤机的管道上增加了流量计和调节阀,用于控制成品料浆管的流量。一级水力旋流器方案流程图见图2。

从图2和图1对比可以看出,优化后的方案只采用了一台旋流器,用一台水力水旋流便能完成成品分级和细种子分级的目的。

图2 一级水力旋流器方案流程图

2 分解相关工艺配置的优化研究

(1)分解槽基础配置的优化。传统分解分级车间有约3%~5%的地坪坡度,分解首槽和末槽的地坪高度差能达到约9m~10m。新建氧化铝厂的话,若厂区地坪较平整,则可以单独将分解槽的基础抬高,地坪无高度差。以某厂100万吨氧化铝分解分级车间为例,车间占地42m×308m,分解首槽和末槽地坪高度差9.4m,若将基础配置优化,能减少土石方量约2万m3。

(2)种子过滤机配置的优化。种子过滤是分解分级工序的一个重要部分,为分解分级提供氢氧化铝晶种。传统分解分级车间与配套的种子过滤车间是相互脱开的,种子过滤车间单独占地,还配套有相应晶种槽、晶种泵[2]。

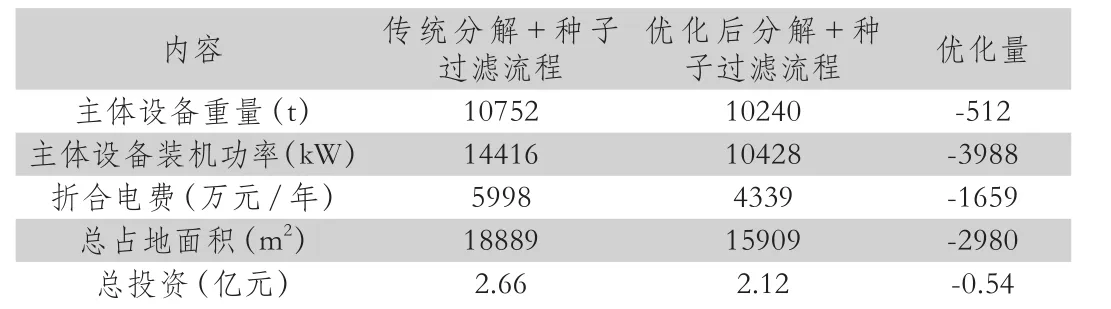

以某厂100万t氧化铝分解分级车间和种子过滤车间为例,优化前后的对比见表1。

表1 立盘过滤机配置优化对比表

(3)分解中间降温配置的优化。传统分解分级车间中间降温装置一般放置在分解槽顶,每组分解一般设置6组中间降温装置,配套的有沉没式泵。该配置存在以下问题:①若分解槽内液面泡沫较多时,存在沉没式泵吸入管长度不够的情况,沉没式泵的效率一般也不高。②由于中间降温装置放置在分解槽顶,高度一般有40m左右,需要的冷介质循环水的扬程较高,对水道专业泵的选型要求较高。

分解中间降温优化后的具体配置为:①将中间降温装置下移至分解槽底的地坪上;②将配套的泵由沉没式泵改为离心泵,并也放置在分解槽底。优化后的配置对水道专业循环水的扬程要求降低不少,并且中间降温装置的检修更加方便,同时离心泵的效率更高、运行更加稳定。

(4)化学清洗槽配置的优化。根据氧化铝厂的生产经验,单台分解槽运行1年~1年半左右,就必须退槽进行清理底部的结疤。对分解槽结疤的清理办法一般用化学清洗液清洗。老的氧化铝厂一般在分解槽末端设有单独的化学清洗槽,此配置存在问题如下:化学清洗液腐蚀性强,存在泄漏的隐患;化学清洗槽占地面积较大,利用率较低。因此,新建氧化铝厂一般在分解车间取消了化学清洗槽,当某个分解槽需要用化学清洗液清洗时,一般单独制备好化学清洗液送至此分解槽,通过套管换热器打循环,直到将分解槽底部的结疤溶解。

(5)分解土建管架配置的优化。传统分解分级车间土建管架有两部分,一是分解槽底部土建管架,二是分解槽顶部土建管架,跨分解槽距离较长的管架采用桁架形式。该配置存在以下问题:①分解槽底部土建管架因与分解槽基础距离较近,数量较多,施工比较复杂,造成工期较长,投资也较大;②分解槽顶部土建管架部分采用的是桁架形式,投资较大,施工复杂。

分解土建管架优化方案为:①取消底部土建管架,管道能沿地铺设便沿地铺设,其余管架改为从分解槽上做悬臂支架的形式。②增大分解槽顶部土建管架的间距,改为7m~9m一跨,取消桁架的形式。若是小管子跨距要求低的话,则采用小管子放置在大管上面的布置形式。优化后的配置,节省了土建投资,缩短了工程建设工期。

3 分解相关设备选型的优化研究

(1)分解槽选型优化。现代氧化铝厂的种子分解槽逐渐向大型化发展,新建、扩建的工程一般都采用大型平底机械搅拌槽。锥底空气搅拌槽在一些老厂仍在使用,但这种锥底空气搅拌槽能耗高,槽顶易结疤,容积相对较小,每个分解系列槽子数量多,占地面积大,单位投资高。大型平底机械搅拌分解槽的主要优点有:能耗低,结疤少,料浆搅拌均匀,槽内上下的密度差不大于1.5%,固含可达700g/l~900g/l。

目前中国的氧化铝厂普遍采用了直径为Φ14m的分解槽,一些新建的大氧化铝厂采用了更大的Φ16m分解槽。云南文山氧化铝厂二期扩建采用了Φ18m的分解槽,目前运行效果良好。

(2)分解中间降温设备选型优化。合理的温度制度是获得较高分解率和较好氢氧化铝产品质量的基础,而可靠、先进的中间降温设备是实现种分过程温度制度的保障。

传统分解中间降温设备有分解槽内置盘管、螺旋板式换热器、卧式宽流道板式换热器、立式宽流道板式换热器等。分解槽内置盘管优点是投资少、运行费用低,缺点是降温效果较差、分解结疤难于清理,目前很少有氧化铝厂使用。螺旋板式换热器优点是传热效果良好,价格便宜,缺点是寿命短,面积较小,不可拆卸,不易清洗,目前国内有小部分氧化铝厂使用。卧式宽流道板式换热器优点是传热效果好,价格适中(国产),寿命较长(5年~10年),容易清洗,目前国内大部分氧化铝厂都使用的是卧式宽流道板式换热器。最近几年,一种新型的立式宽流道板式换热器在各大氧化铝厂得到应用,相比较卧式宽流道板式换热器,立式宽流道板式换热器优点是传热效率高,占地面积更小,缺点是设备较高,对配置高度方向要求较高。对于占地面积较紧凑的氧化铝厂来讲,立式宽流道板式换热器是一种较好的选择。

4 结语

通过对氧化铝厂分解分级工序在工艺流程、工艺配置、设备选型等方面的不断优化与改进,相信对分解分级工序的技术经济指标能起到不断优化的效果,也更加便于氧化铝厂分解分级车间人员的生产与操作。