高强度铝合金阀门螺母破裂原因分析

2020-06-02夏志伟

谢 飞,夏志伟

(苏州华碧微科检测技术有限公司,江苏 苏州215024)

1 引言

某组合式工业氧气瓶组使用的集气管道在使用一年多时间后,焊接在管道端部的高强度铝合金阀门螺母在更换氧气瓶组时发生破裂。经了解,该氧气瓶组由20罐氧气瓶组成,由1根焊接了20个接口的合金集气管,通过一端的阀门集中充放气。

应力腐蚀破裂是指金属材料或构件在张应力和腐蚀介质共同作用下发生的失效现象[1]。它常出现于锅炉用的金属、黄铜、高强度铝合金中。一般在拉伸应力作用下才能引起应力腐蚀开裂。这种拉应力可以是外加载荷造成的应力,也可以是各种残余应力,如焊接残余应力,热处理残余应力和装配应力等。产生应力腐蚀的环境总是存在特定腐蚀介质,这种腐蚀介质一般都很弱,如果没有拉应力的同时作用,材料在这种介质中腐蚀速度很慢,产生应力腐蚀的介质一般都是特定的,如黄铜在氨气氛中,高强度铝合金在具有氯离子的腐蚀介质中容易发生应力腐蚀。

2 检验过程与结果

2.1 宏观检查

图1 管道阀门及配套破裂螺母

图2 管道阀门螺纹缺失

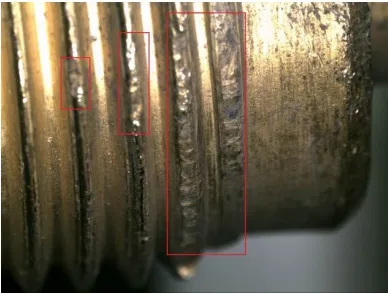

对阀门接口的螺纹及破裂的配套合金螺母进行宏观检查,见图1。阀门接口螺纹起始段存在螺纹缺失,见图2;高强度铝合金螺母管壁外张变形呈喇叭状,螺母表面存在4条纵向贯穿螺母管壁的裂纹,见图3;螺母外侧于裂纹端部可见细小裂纹,呈不规则扩展,见图4。螺母纵向贯穿裂纹的内螺纹位置存在严重磨损,并沿螺纹环向扩展,见图5、图6。

图3 螺母破裂时外观照

图4 破裂螺母外侧裂纹端部

图5 破裂螺母内侧螺纹缺失

图6 破裂螺母内侧裂纹环向扩展

2.2 显微组织观察及分析

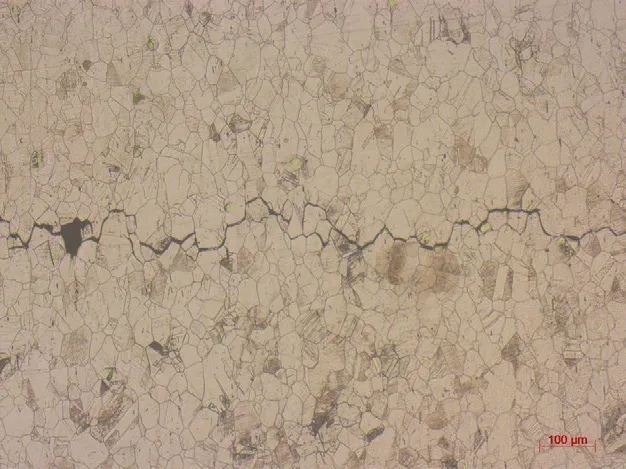

对高强度铝合金螺母进行横向显微组织观察,由图7可知,高强度铝合金阀门螺母的横向显微组织为奥氏体组织,组织较均匀,伴生孪晶,扩展裂纹周围存在腐蚀坑,裂纹沿晶界扩展,为典型的沿晶断裂。

图7 耐腐防渗层傅里叶红外分析图谱

2.3 断口观察及能谱成分分析

图8 螺母断口宏观照片

图9 螺母裂纹断面附近螺纹宏观照片

图10 螺母断口能谱分析照片

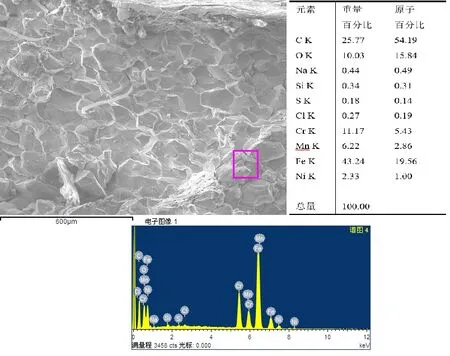

将高强度铝合金螺母的纵向裂纹打开,断口经超声波清洗处理后进行断口形貌观察。宏观下可见裂纹断口及内螺纹缺失位置均存在氧化变色,且靠近内螺纹缺失位置的断口氧化颜色更深,见图8、图9;微观下裂纹断口位置的晶粒轮廓明显,呈“冰糖块”,属于典型的沿晶断口[2]。局部位置存在氧化产物,对其进行能谱成分分析,主要成分除了金属自身成分外还含有氧(O)、氯(Cl)、锌(Zn)、镁(Mg)、钾(K)、钙(Ca)等元素,见图10。

2.4 成分分析

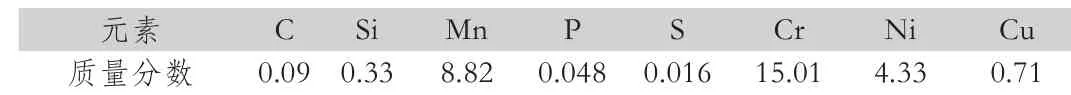

采用全谱直读光谱仪对高强度铝合金阀门螺母进行化学成分检测,检测结果见表1。

表1 螺母化学成分检测结果(%)

由上表可知,高强度铝合金阀门螺母的化学成分虽然个别元素不能满足GB/T 20878-2007《不锈钢和耐热钢 牌号及化学成分》中所列的某些金属材料牌号(如S35350、S35950)要求,但是仍属于奥氏体范畴。

3 结果分析

本文中的高强度铝合金螺母为奥氏体金属材料,螺母内螺纹位置存在螺纹磨损、缺失,六角螺母的四个面均出现纵向贯穿裂纹,说明在螺母发生破裂前涉案螺母内螺纹与阀门螺纹已经发生了异常磨损,造成螺母内螺纹缺失、表面不平整等缺陷;其显微组织为奥氏体组织,组织均匀;主裂纹属于沿晶裂纹,裂纹附近的晶界位置存在腐蚀点坑,结合断口的能谱分析结果可知,除了材料自身所含元素,断口位置还含有较高的氧元素和少量的腐蚀性氯元素,分析认为,螺母是从螺纹缺陷位置受到腐蚀及外应力共同作用发生应力腐蚀[3]。

本文中高强度铝合金螺母作为紧固件材料,其内螺纹位置会持续受自身锁紧力或外部拧紧力作用,属于应力集中最大处,在管道输送氧气及工况环境介质的共同作用下发生应力腐蚀,会持续降低紧固件材料的强度。该工业氧气瓶组作为循环充气使用的产品,若其螺母内螺纹位置的初始裂纹不能及时被检出,最终会使得螺母发生破裂。

综上分析可知,涉案螺母由于与阀门存在异常磨损,导致内螺纹缺失,出现表面缺陷,同时螺纹缺陷处作为材料的应力集中最大处,并在工况使用环境介质的共同作用下发生应力腐蚀,最终导致高强度铝合金螺母发生破裂。

4 结论及建议

(1)本文中高强度铝螺母紧固件由于内螺纹的磨损缺失出现表面缺陷,在工况环境介质作用下于表面缺陷处发生应力腐蚀,最终导致合金螺母破裂。

(2)采用抗磨损及抗应力腐蚀性能更加优越的材料制造螺母。

(3)工业生产过程中,应定期对气瓶阀门及管道接口紧固件进行检验,避免气瓶阀门及管道接口出现破损缺失,同时应查明氯的来源,避免氯接触到管道材料发生应力腐蚀。