缓冲托辊胶圈安装工艺优化

2020-06-02王岗

王 岗

(陕西陕煤黄陵矿业有限公司 机电公司,陕西 延安 727307)

0 引言

托辊是矿用带式输送机配件之一,安装在带式输送机用来支撑输送带和输送带上所承载的物料,在带式输送机中起着至关重要的作用[1-4]。黄陵矿业公司四对矿井每年托辊需求量在7万根以上,黄陵矿业周边的煤矿多,托辊需求数量大,经调查,黄陵县没有托辊生产商,所需托辊均需外购。由此可见,托辊加工业务具有极其广大的市场前景。在此基础上,黄陵矿业机电公司投运了一条托辊加工生产线,向矿井提供了优质的产品,确保了矿井安全运输。该条生产线主要包括托辊轴的加工、辊体的加工及成品托辊压装等。

缓冲托辊是一种特殊的托辊,安装在带式输送机受料处减缓落料对输送带的冲击,主要起到缓冲减震的功能[5-8]。其托辊体加工已实现了机械化,从轴和筒的下料、切槽到轴承座的焊接、再到轴承和密封件的组装均在托辊生产线上完成,反而最后一道工序缓冲胶圈的安装是工人手工完成。加之缓冲胶圈的内径比其辊体略小,人工完成该工序费时费力,生产效率低,有时还存在损坏胶圈现象[9-13]。针对这一问题,机电公司机电总厂自主创新,优化了安装工艺,以提高工作效率。

1 缓冲托辊结构

缓冲托辊由钢管、轴、轴承及密封件组成的辊体部分和缓冲胶圈组成,如图1所示。缓冲胶圈紧密的套在辊体外壁,与辊体合为一体形成缓冲层,当重物落到皮带面时,胶圈所形成的缓冲层可以减缓落料对输送带、托辊部件及输送机架体的冲击,延长带式输送机使用寿命。由此可见,缓冲胶圈的安装质量很重要,它需将胶圈与托辊辊体壁压实并贴合紧密,而人工装配胶圈松紧程度不一,经常出现时紧时松,严重影响托辊寿命,从而影响带式输送机的安全运行。

1-轴;2-筒体;3-阻燃橡胶圈;4-轴承座;5-密封圈;6-轴承;7-内密封圈;8-外密封圈;9-内挡圈10-外挡圈;11-挡板;12-轴用弹性挡圈图1 缓冲托辊

2 原胶圈安装工艺

托辊筒体组装完成后,由人工逐一将胶圈套在筒体外壁上。胶圈安装时,先将托辊筒体立放在固定座上,再在托辊筒体上端口涂上润滑油,然后依靠胶圈弹性用手锤冲击固定,再人工一个一个向下压制,如在天气寒冷季节作业,胶圈遇冷内径收缩,组装前还需在热水中加热到理想状态后,方能将胶圈顺利套在托辊体上进行组装。每次托辊订单需求量一般在500根左右,以φ89 mm×280 mm为例,一根缓冲托辊12件胶圈,一批订单加工完成后需要安装6 000件胶圈,工作量大。经验证,每人每天装配缓冲胶圈约150件,这就需要5人同时作业8 d才能完成,在作业中操作者不仅需要在冷热之间反复交替作业,加之手工组装工作量大,费工费时,导致人员疲惫不堪,尤其是双臂及双手的集中用力,一批订单加工完成后就乏困难受,影响后续的作业进行。

人工装配工艺不仅劳动强度大,装配质量也较差。有时因胶圈在装配中受力不均,存在胶圈与托辊辊体壁压实贴合紧密程度不高的现象,导致缓冲托辊在运行过程中,外部胶圈转动而内侧托辊不能同步联动的情形发生,影响产品质量。

3 优化后胶圈安装工艺

3.1 新型胶圈安装机

托辊筒体组装完成后,由设备一次将5~7件胶圈套在导套上压装到筒体外壁上。针对人工装配工艺生产效率低的现象,研制了一台胶圈安装机优化其工艺。利用液压油缸作用力大,运行平稳,结构简单的特点,以液压油缸为主运动件,配以可换导套及压套,即满足加工直径为76~108 mm,长度为275~600 mm的缓冲托辊,利用机器代替人工装配,提升了岗位自动化程度,减少人力投入,降低人工成本,确保生产系统简单、合理。

3.2 设备的结构及原理

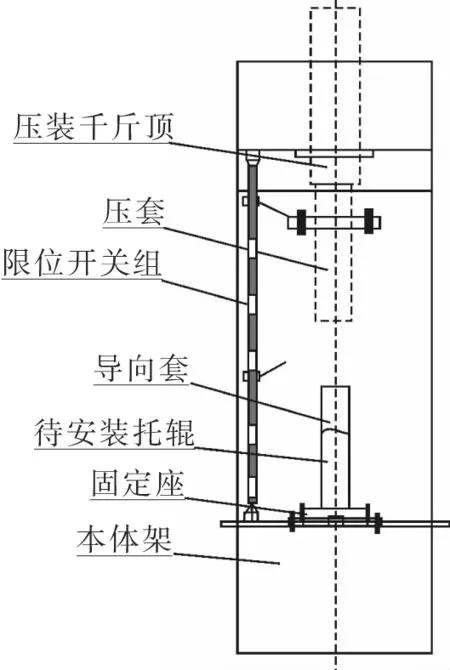

设备构成:本机主要由主机及控制机构两大部分组成,其中主机部分包括机身、油缸、导套、压套、固定座及伸缩平台等,如图2所示,控制机构包括动力机构、操作机构和电气装置等。①机身。机身呈“C”型,由11#工字钢和δ25钢板焊接而成,具有足够的刚度和强度;②油缸。经过现场实测,一个φ108 mm缓冲托辊5~7个胶圈叠在一起,压装力约为620 N,最长的缓冲托辊为600 mm,经参数对比,选用了矿井在用液压支架KZY55.32型推移千斤顶,推力802 N,行程900 mm,完全满足压装要求;③导套、压套及固定座。根据缓冲托辊轴径、筒径设计不同尺寸的导套、压套及固定座,导套为锥形套,上端外径小于胶圈内径,下端略大于辊体外径,便于安装,该三者为一体,成套使用;④伸缩平台。根据缓冲托辊的长度,确定平台的位置,平台通过齿轮齿条传动进行升降,满足缓冲托辊胶圈安装,伸缩平台上开有T型槽,便于固定座的安装;⑤动力机构。动力机构是提供压力油液的部分,位于机身的右侧,由油箱、油泵、电机及液压元件、管路连接而成;⑥操作机构。操作机构为电气控制,通过按压相应的按钮对换向阀进行控制即可达到控制油缸动作完成胶圈压装的目的;⑦限程装置。限程装置主要由开关架、碰块、行程开关等组成,使用时根据实际需求调整开关的位置,来限制行程的长短,调整完好后必须将开关紧固,以防失灵。

图2 结构原理图

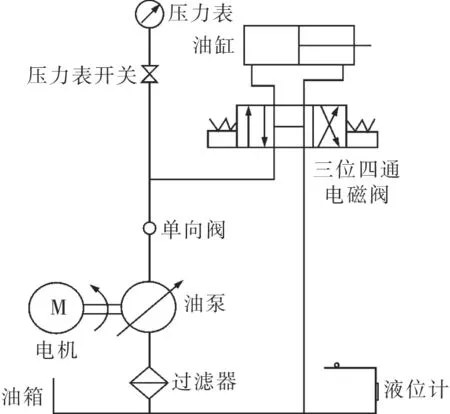

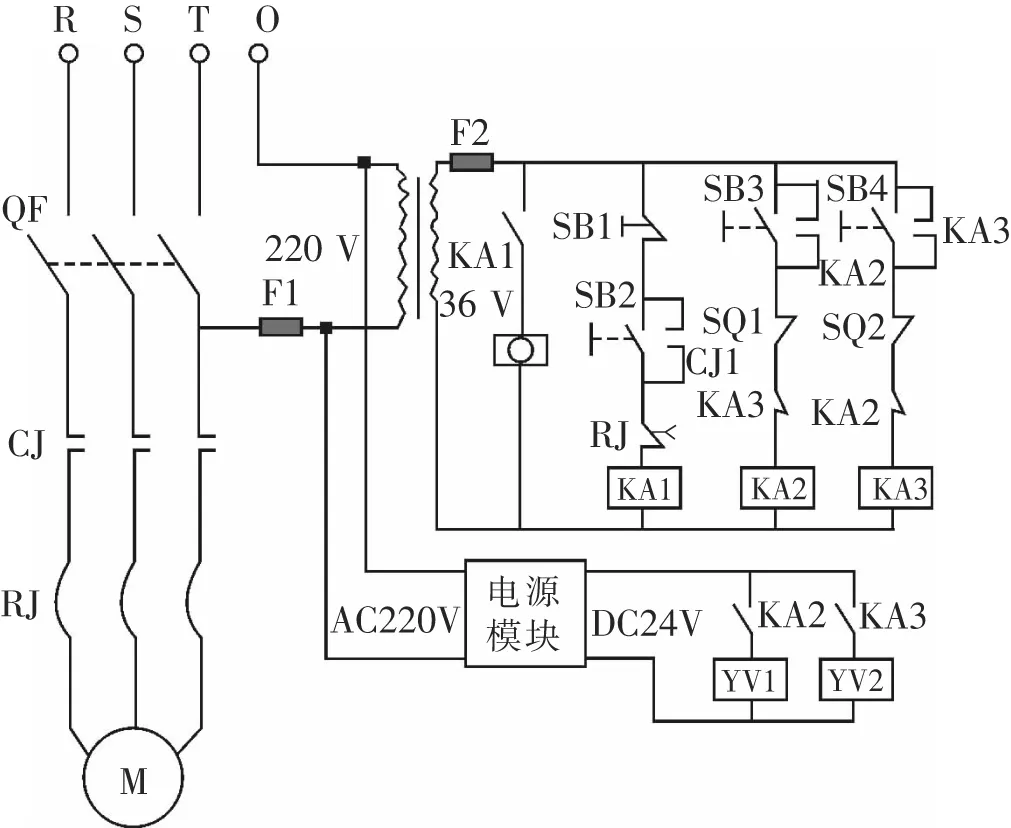

设备原理:①结构原理。压装前,根据缓冲托辊钢管外壁直径选择导套、压套及固定座。根据缓冲托辊的长度调整伸缩平台,达到合适的压装高度,设置行程开关位置,将其紧固,并经常检查。压装时,将托辊安装到固定座上,然后将导套装到托辊上方,并套入5~7件缓冲胶圈,按下压装按钮,压套随压装油缸缓慢下压,直至将胶圈压到指定位置,压装千斤顶退回,当碰到行程开关时,压装千斤顶停止,完成一个工作循环。这样往复循环,直到把所有胶圈都压装到托辊上,完成压装作业;②液压原理。该设备是专门用于缓冲托辊胶圈的安装,其液压原理如图3所示。由电机驱动油泵,油泵通过吸油滤油器自油箱吸油,在工作时,按下控制按钮,油液进入电磁换向阀左端,压装千斤顶活塞腔进液,活塞杆伸出完成胶圈的安装,当压装到位后,再按下控制按钮,活塞杆退回,当退回至行程开关处,压装千斤顶停止,完成一个工作循环;③电气原理。该设备动力由液压系统提供,动作由电控箱控制,电气原理如图4所示。合上断路器QF,控制变压器220 V一次有电,二次输出36 V,按下油泵电机,SB2按钮、中间继电器KA1吸合,常开接点KA1闭合,主接触器线圈得电,油泵电机得电开始工作。按下压装按钮SB3,中间继电器KA2吸合,KA2常开接点闭合,YV1得电,进行压装作业,当压到指定位置时,YV1断电,按下退回按钮SB4,中间继电器KA3吸合,KA3常开接点闭合,YV2得电,进行回程作业,当压到上行程开关时,YV2断电。该系统实现了电气闭锁,安全可靠。

图3 液压原理图

图4 电气原理图

3.3 优化后工艺特点

实现单人作业:优化后工艺简单,劳动强度低,采用按钮控制压装油缸的动作,完成装配作业,一人操作完全满足作业需求,省时省力。

实现减人提效:采用机械代替人工作业,不仅节省了人员投入,提高装配效率,还降低了生产成本,经济效益显著。

适用范围广,实用性强:满足各类型缓冲胶圈的安装,只需更换不同的导套、压套及固定座,改变限位器位置实现不同尺寸缓冲托辊胶圈的压装。更换压装头,不仅可以安装胶圈,还可对部分小型附件进行校正,一机多用。

系统安全可靠,性能高:控制回路实现电气闭锁,系统稳定可靠。液压回路采用H型换向阀,中位时,各油口全开,体系没有油压。系统压力过高,油液直接回油箱,保护液压元件,安全可靠。

就地取材,投入小:为了满足生产需要,零部件、原材料全部取于车间现有,如电气元件、液压控制系统、液压缸都是老旧设备上拆卸的配件经检修完好再利用。液压缸的安装高度根据黄陵矿业在用缓冲托辊高度最大值和现有油缸的伸出长度来确定以满足所有产品使用需求,其余型号缓冲托辊通过调整压套、导套及固定座来满足要求。

3.4 应用效果

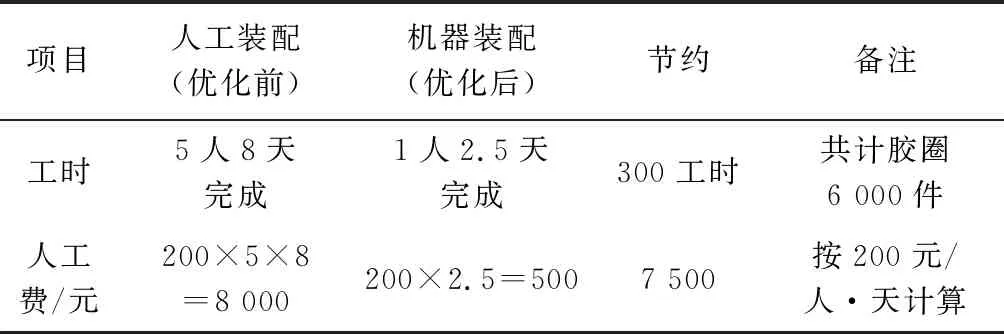

该工艺在500组φ89-120×280×3缓冲托辊加工中投入了使用,装配效果良好,系统运行可靠,操作简单方便。一次可以同时满足5~7件胶圈压装,实现了缓冲胶圈的快速装配,优化了安装工艺,缩短了生产周期,和原先人工装配,每人每天装配150件提高到2 400件,且装配质量优良,避免了人工装配损坏胶圈的返工现象,降低了生产成本,经济效益显著,见表1。

表1 φ89-120×280×3(500根)缓冲托辊胶圈安装工艺优化对比

4 结语

黄陵矿业机电公司机电总厂不仅承担着黄陵矿区托辊加工任务,还负责四矿综采设备大修业务,每年加工缓冲托辊3 000余件。该工序的优化,不仅每年直接节约人工费5万余元,缓解了机电总厂人员紧缺,同时还确保了胶圈之间松紧适度,提升了托辊加工质量,提高了缓冲托辊加工能力。该设备投入使用,优化了安装工艺,有效提高了生产力,实现了缓冲托辊加工的机械化,满足了矿井生产需要。