回采工作面采空区插管抽采参数优化

2020-06-02潘吉成

潘吉成

(神东煤炭集团布尔台煤矿,内蒙古 鄂尔多斯 017000)

0 引言

布尔台煤矿42上煤层二盘区综采工作面主要采用“偏Y型”通风方式,并在采空区插管抽采回风隅角瓦斯。对于生产强度较大、工作面矿压显现明显所导致的上隅角和采空区瓦斯异常集中问题,依靠降低综放工作面生产效率解决具有很大难度[1-4]。虽然布尔台煤矿不需要建立地面的永久抽采系统或井下的临时抽采系统,但曾多次出现上隅角瓦斯超限,造成断电停产,威胁人员的生命安全,因此,上隅角和采空区的瓦斯治理是重中之重[5]。布尔台煤矿利用联络巷插管或煤柱大直径钻孔桥接的局部抽采方法,在42202辅运顺槽,通过联络巷向42201主运顺槽施工大直径钻孔。随着采煤活动的延续,封闭联巷,在上隅角后部采空区形成一个负压区域,从而改变瓦斯运移的方向,避免出现瓦斯积聚的情况[6-9]。为优化回采工作面采空区插管参数,基于布尔台煤矿42201综放面现有的瓦斯治理措施(采空区插管)进行FLUENT模拟分析,分析不同抽采条件下采空区瓦斯在三维空间中的分布规律并进行分析,进而确定采空区插管的合理抽采参数。

1 模型建立及参数

1.1 模型建立

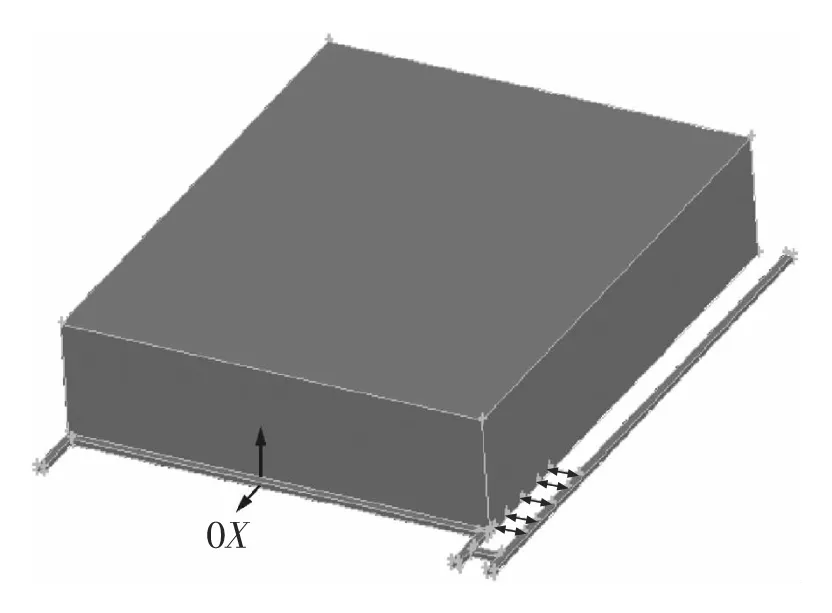

模拟假设:布尔台煤矿42201综放工作面采用“偏Y型”通风方式,结合现场实际情况对工作面、采空区和裂隙带作如下假设。①文中研究邻近层卸压瓦斯的运移规律,需要考虑本煤层遗煤及煤壁的瓦斯释放情况;②忽略矿井周期来压等特殊情况,只考虑进风巷、回风巷及采空区漏风等对采空区内部瓦斯流场的影响;③把现场断面不规整的胶带机运输顺槽、辅助运输顺槽和综放工作面视为一长方体,人员、设备等不予以考虑,考虑胶带机运输顺槽平均截面积为18.8 m2,辅助运输顺槽平均截面积为18.5 m2,因此设定胶带机运输顺槽、辅助运输顺槽尺寸为40 m×4.5 m×4 m(长×宽×高),工作面尺寸320 m×4.5 m×4 m(长×宽×高);采空区320 m×200 m(长×宽),顶板以上高60 m,实际计算冒落带高度为16.25 m,裂隙带高度为44.2 m,包括裂隙带的全部;④边界条件均采用壁面条件,并考虑重力的作用;⑤根据冒落带及裂隙带各区域渗透率的分布,采用公式(1)编制UDF[10-13]。

Kp=2×10-5e19.23φ

(1)

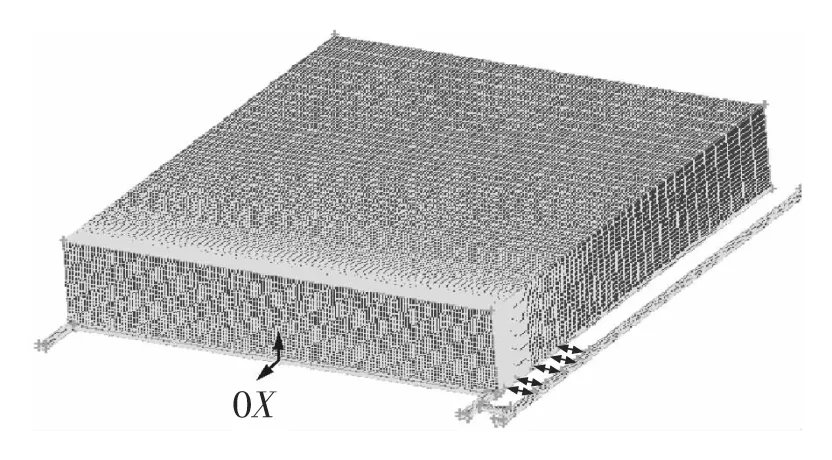

模型网格划分:根据上述假设,利用Gambit建立了采场工作面及采空区的模型[14-16],并划分30多万个网格,如图1、2所示。

图1 采场模型效果图

图2 采场模型网格划分

1.2 模型主要参数的设定

采空区内多孔介质参数的设定:模拟过程中,通过建立多孔介质模型模拟冒落带及裂隙带的孔隙与裂隙。FLUENT对多孔介质的设定主要通过设定粘性阻力系数(Viscous Resistance)、惯性阻力系数(Inertial Resistance)和孔隙率(Porosity)来限制。考虑到工作面向采空区漏风很少,而且瓦斯涌出速度较慢,整个采空区流场速度不大,基本属于层流区域,因而惯性阻力对结果影响极小,惯性阻力系数不予考虑;孔隙率可以通过相似模型试验和现场观测确定;粘性阻力系数是设定多孔介质的重要参数,它是渗透率的倒数,采空区现场的渗透率很难测出,而且由于地质状况、构造应力的复杂性,人为因素的不确定性,要想得到各区域渗透率的精确值还需要做进一步的科学研究,文中在设定该系数时考虑如下原则,使取值最大限度接近现场值。采用文献中运用真三轴渗透仪进行渗透实验得出的结果,对渗透率与孔隙率的变化关系曲线拟合得到的采空区多孔介质渗透率和孔隙率的指数关系式,编制UDF。

采空区瓦斯质量源项的确定:依据模型建立时的假设,本次FLUENT模拟瓦斯涌出源只考虑本煤层瓦斯。根据工作面实际情况及数值模拟可知,42201综放工作面采空区瓦斯涌出源项主要为本煤层遗煤以及煤壁和落煤。由单元法实测的数据分析可知,从采空区涌出的瓦斯源项为0.15 m3/min,其中设冒落带为0.1 m3/min,裂隙带为0.05 m3/min;煤壁及落煤的瓦斯涌出量是1.7 m3/min。文中把模型冒落带底部作为本煤层煤壁及落煤瓦斯源,采用UDF编程实现。

2 数值模拟结果分析

2.1 数值模拟可行性验证

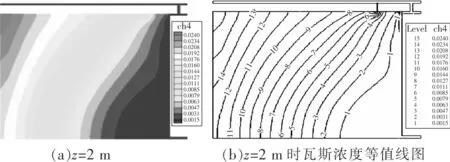

现选取2018年1月4日42201综放工作面瓦斯抽采方式及抽采参数为基础数据,代入上述模型中,验证模型的可行性。

工程参数:42201综放工作面抽放口位置20联巷距综放工作面回风隅角32 m;下个抽放口26联巷距综放工作面回风隅角64 m,未进采空区(抽放口距回风隅角32 m)。抽采负压0.02 MPa,混合流量258.49 m3/min,平均纯瓦斯流量2.1 m3/min,抽采瓦斯浓度0.97%,上隅角瓦斯浓度0.17%(全天平均值),纯瓦斯量1 203.53 m3(早班),1 153.90 m3(中班),657.60 m3(晚班)。将上述数据带入模型,进行数值计算,结果如图3所示。

图3 现有抽采方式下采场瓦斯浓度分布

可行性分析:从图3(a)、(b)可以看出,上隅角瓦斯浓度约为0.15%,抽采浓度约为1.1%,则抽采纯瓦斯量为2.8 m3/min;实际综放工作面上隅角瓦斯浓度为0.17%,抽采浓度为0.95%,平均纯瓦斯流量2.1 m3/min。模拟结果与实际抽采参数接近,故该模型具有一定参考价值。

2.2 采场瓦斯分布规律

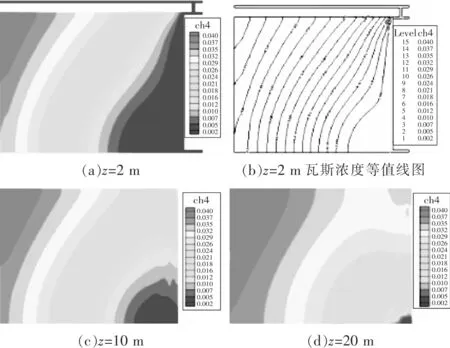

基于现有抽采方式下瓦斯浓度分布情况,进行数值模拟,图4为采场瓦斯在三维空间里的分布规律。整体来看,瓦斯浓度从下隅角到上隅角逐渐增加,随采空区浓度的增加而增加,随采空区高度的增加而增加,在采空区顶部裂隙带内达到最大值。

图4 采场瓦斯浓度分布图

水平面方向上瓦斯浓度变化趋势:从z=2 m水平方向(图4(a)、(b)),沿工作面走向瓦斯从工作面向采空区深部浓度逐渐升高,距离工作面越远瓦斯浓度越高,瓦斯浓度等值线在上隅角处聚集。从工作面中部开始,瓦斯开始聚集,到达工作面3/4位置时聚集明显,从整个平面方向上来看,基本遵循瓦斯浓度随着采空区深度方向和工作面走向方向上降低的趋势。在z=10 m、20 m(图4(c)、(d))高度,瓦斯浓度在上隅角及采空区深部达到最大,而上进风巷处最小。从整个平面方向上来看,瓦斯浓度有两个极大值点和一个极小值点。在z=40 m(图4(e))高度,瓦斯浓度在整个高度均超过4%,说明此时采空区漏风已不足以将产生瓦斯移出采空区。

垂直方向瓦斯变化趋势:从图4(g)可以看出,瓦斯浓度等值线沿工作面走向上逐渐降低,这是由于在下隅角瓦斯浓度由于受到新鲜进风流的影响瓦斯浓度在很大程度上被稀释,而在上隅角由于采空区回风流的影响,上隅角的瓦斯浓度较大。另外,沿工作面方面,工作面中部位置瓦斯浓度梯度较小,而上下隅角的瓦斯浓度梯度较大,也即,工作面中部位置瓦斯浓度的变化较为缓慢,而上下隅角的瓦斯浓度变化比较迅速。这是由于上下隅角的风流速度较大,而工作面中部位置的风流速度较小引起的。从图4(h)可以看出,瓦斯浓度等值线沿采空区深度方向上逐渐降低,而且其下降趋势为非线性变化,说明新鲜风流进入采空区的速度随着采空区深度的增加而迅速下降,呈非线性变化。

3 采空区瓦斯综合治理技术模拟

通过FLUENT模拟邻近层卸压瓦斯的运移富集规律,得到瓦斯主要富集在采空区上隅角及采空区深部。结合布尔台煤矿现有瓦斯抽采技术,运用FLUENT模拟不同插管间距、负压条件下的采空区气体运移规律和瓦斯抽采效果,优化上隅角插管抽放方案,控制采空区瓦斯浓度,以减少采空区瓦斯涌出导致上隅角瓦斯超限造成的危害。

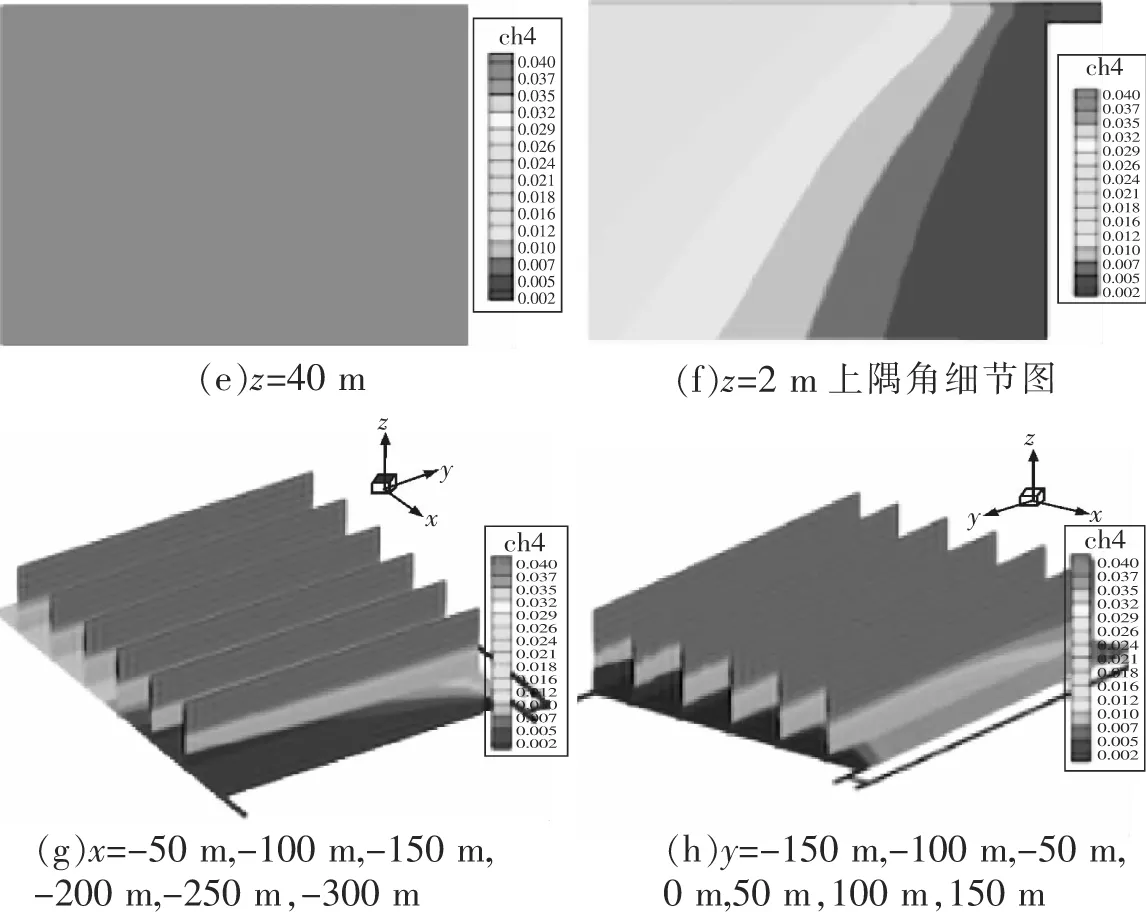

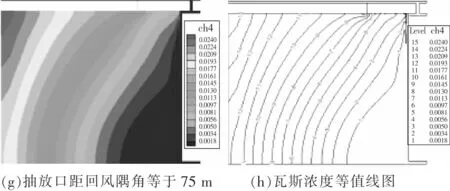

3.1 插管间距对采空区瓦斯运移规律的影响

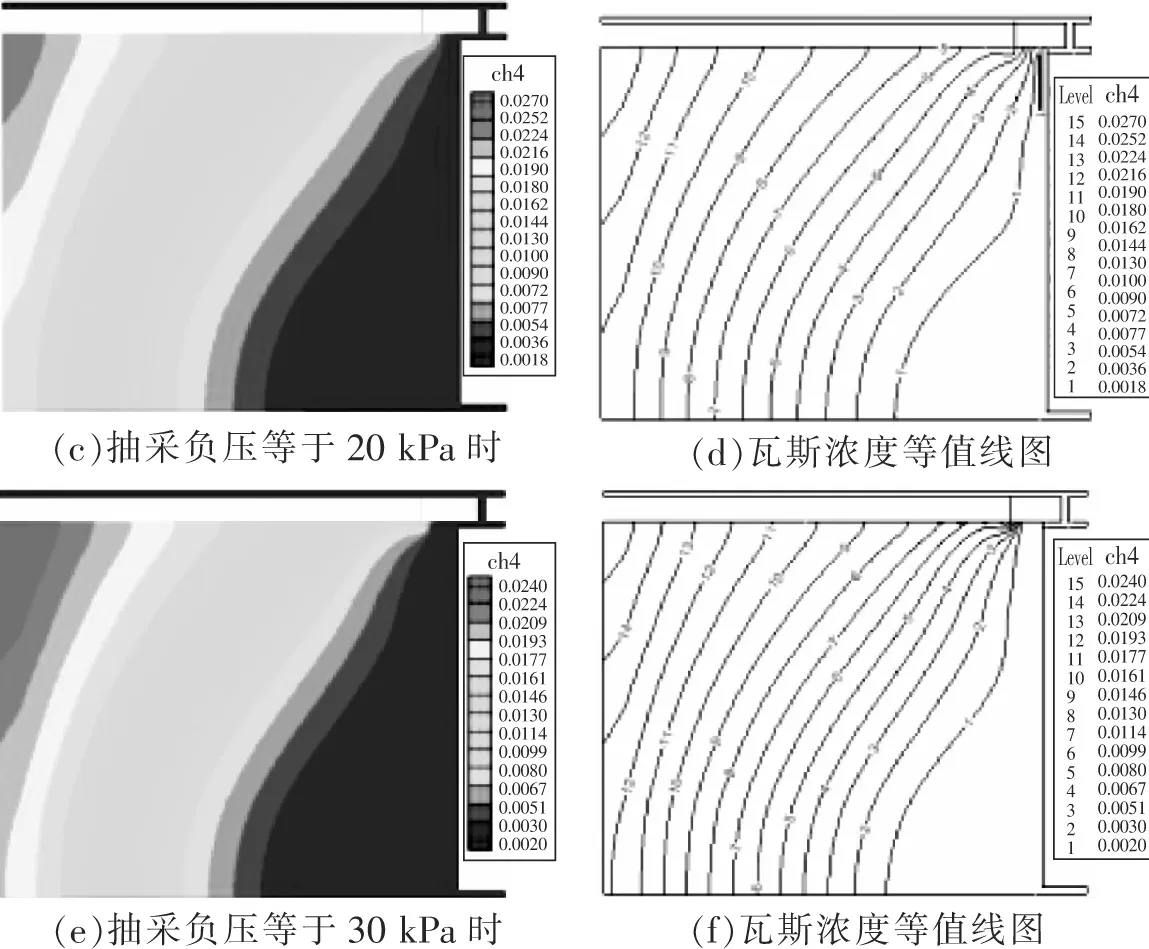

模拟结果:工作面回采时,采空区插管的入口将距离工作面越来越远。当插管入口距离工作面较远时,埋管抽采对上隅角的影响较小,因此不能很好地解决上隅角处瓦斯浓度过高问题。而当插管入口离工作面太近时,因为采空区漏风,此处的瓦斯浓度降低,埋管的抽采效率不高。所以,合适的步距对插管抽采效率至关重要。根据FLUENT模拟软件,考察在相同抽采负压(20 kPa)下,埋设步距对釆空区瓦斯运移规律的影响,模拟结果如图5所示。

结果分析:插管间距在20 m左右时,抽采效果欠佳。此时抽采口距离工作面较近,在靠近回风巷一侧,采空区向工作面漏风,此区域内的瓦斯被风流稀释,因此瓦斯浓度较低,抽采效果不佳。插管间距在40 m左右时,上隅角瓦斯浓度下降明显,抽采效果较好;当插管入口位置离工作面较远时,由于此时漏风效应并不明显,此处的瓦斯被插管有效抽出,从而流向工作面上隅角的瓦斯减少,抽采效果较佳。插管间距在60 m左右时,上隅角瓦斯浓度虽然降低,但开始出现局部聚集,由于此时抽采口距离工作面较远,对上隅角瓦斯的治理效果一般。插管间距在75 m左右时,虽然插管内瓦斯浓度较高,但由于此时抽采口距离工作面较远,对上隅角瓦斯的治理效果不明显。通过分析可知,当采空区插管抽采负压一定时,插管入口距离工作面为40 m时的抽采效果最佳,但不应大于60 m。

图5 插管间距不同时采空区瓦斯分布图

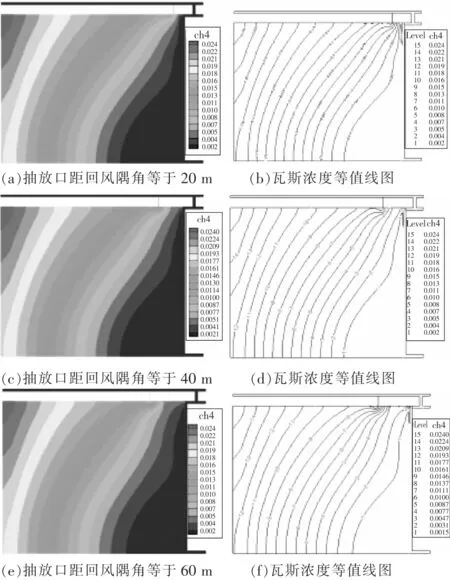

3.2 抽采负压对采空区瓦斯运移规律的影响

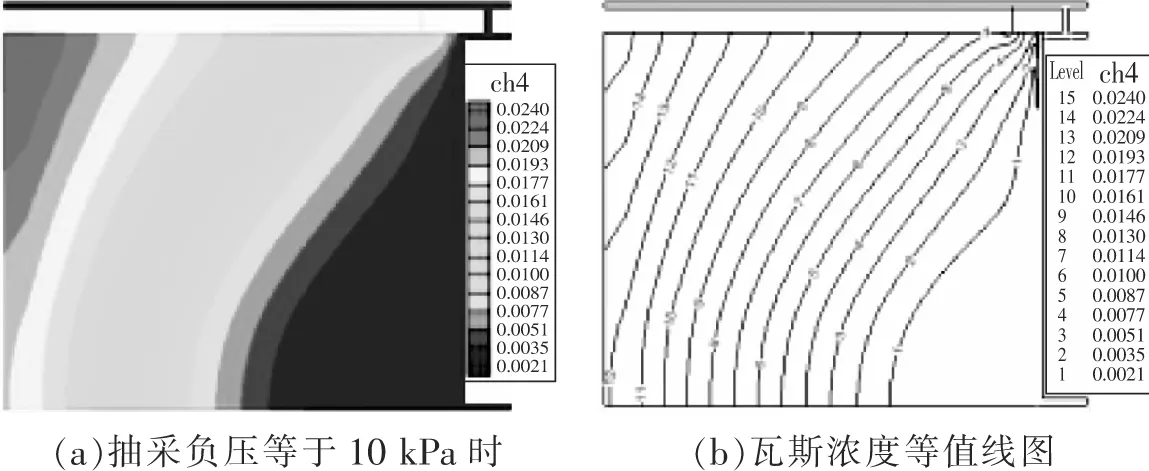

模拟结果:与插管间距相同,抽采负压也是影响埋管抽采效果的关键性因素,当抽采负压较小时,埋管不能有效对瓦斯进行抽采,埋管内瓦斯浓度也比较低,达不到理想的治理效果。当负压过大时,随之而来采空区漏风也增加,抽采效率不高,所以抽采效果并不能达到预期。此外,过大的抽采负压不仅有可能引发采空区自然发火,也会造成能源上的浪费,在经济上并不可行。因此,选择合适的抽采负压对于埋管的治理效果也十分重要。使用FLUENT软件对处在相同位置(40 m)的插管进行不同抽采负压状态(10 kPa、20 kPa,30 kPa)的模拟,模拟结果如图6所示。

结果分析:从图6中可以看出,当抽采负压为10 kPa时,上隅角处瓦斯得到有效解决,当抽采负压为20 kPa时,抽采效果最佳。当抽采负压增大至30 kPa时,埋管瓦斯抽采效果并没有进一步提高,反而有所下降,这是因为过高的抽采负压造成工作面向采空区漏风明显,从而使得抽采效果降低。因此,为了达到最佳的抽采效果,抽采负压定为10~20 kPa较合理。

图6 抽采负压不同时采空区瓦斯分布图

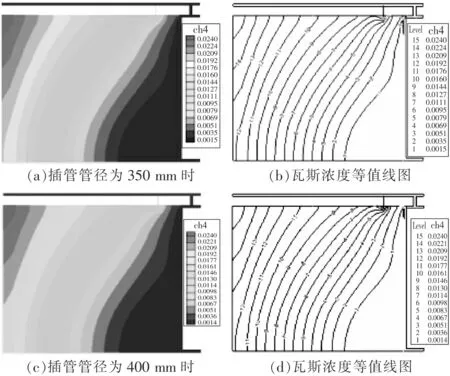

3.3 插管深度对采空区瓦斯运移规律的影响分析

模拟结果:结合上述分析情况,取抽采负压为20 kPa,插管间距为40 m,对42201综放工作面上隅角插管抽采深度(穿过煤壁后的深度)分别为1 m、3 m时工作面及采空区瓦斯浓度进行数值模拟。工作面及采空区瓦斯浓度分布,如图7所示。

图7 插管深度不同时采空区瓦斯分布图

结果分析:由图7可见,随着插管深度的增加,工作面上隅角瓦斯浓度逐渐降低,这主要是因为当插管深度逐渐增加时,抽采负压引导形成的漏风回路距离工作面上隅角就越远,涌出至上隅角的瓦斯就越少,因而上隅角瓦斯浓度越低。根据数值模拟结果,上隅角插管可以有效抽采上隅角瓦斯,降低上隅角瓦斯浓度,且插管深度越深,上隅角瓦斯浓度越低。建议现场插管深度为1~3 m,但不低于1 m。但结合布尔台煤矿实际情况,应维持现有插管深度不变。

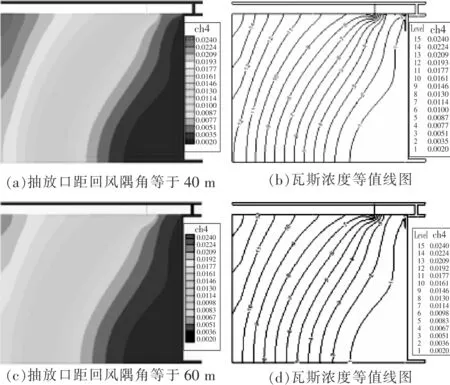

3.4 插管管径对采空区瓦斯运移规律的影响分析

模拟结果:结合上述分析情况,取抽采负压为20 kPa,插管间距为60 m,对42201工作面上隅角插管管径分别为350 mm、400 mm时工作面及采空区瓦斯浓度进行数值模拟,结果如图8所示。

图8 抽采管径不同时采空区瓦斯分布图

结果分析:由图8可知,插管管径对瓦斯抽采半径影响较大,当抽采时间负压一定时,管径越大,瓦斯抽采量越高,抽采效果越好。但管径的取值也不是越大越好,过度增加管径还会影响瓦斯抽采,管径越大,煤壁暴露面越大,瓦斯涌出也会增加,且对封孔质量要求较高,若封孔效果不好,会增加采空区漏风。结合上述分析及布尔台煤矿实际情况,选取插管管径350 mm。

4 结论

(1)当采空区插管抽采负压一定时,当抽放口距回风隅角距离在20~60 m范围内时,抽采效果随抽放口距工作面距离增加而增加,当达到一定值时,抽采效果随抽放口距工作面距离增加而下降。结合布尔台煤矿实际情况,插管间距布置为60 m,则随着工作面的推进,抽放口距工作面的距离则为20~80 m。

(2)对于插管抽采采空区瓦斯而言,在低压阶段,抽采纯流量随抽采负压的增大而增大;当抽采负压增至一定值后,抽采负压已经不是影响抽采纯量的关键因素。因此,建议插管抽采负压保持在10~20 kPa。

(3)处理工作面上隅角瓦斯,并非工作面风量越大越有效,风量增加初期,上隅角瓦斯会有一定程度的降低,但当风量超过某一数值时,采空区域漏风风压随之增大,漏风风流反而会将采空区瓦斯带入上隅角。结合理论分析与数值模拟,得出当主辅进风比为1.5∶1~3∶1时,较为合理。