桑树坪二号井综放工作面顶板来压规律分析

2020-06-02苏冠宇

薛 斌,苏冠宇

(陕西陕煤韩城矿业有限公司桑树坪二号井,陕西 韩城 715405)

0 引言

井工煤矿开采深度的日渐加深,在巷道和工作面周围煤岩体支撑物上形成力的逐步增大,破坏原岩应力平衡状态之后岩体应力重新分布引起岩移运动,其对支架围岩所产生的作用力称为矿山压力。在煤矿生产过程中,矿压的实时监测和预警对提升矿井技术经济效益和安全效益具有重大的现实意义。

现有研究中,国外学者普遍认为如果在浅层煤炭的开采过程中出现了顶板破断现象,会对地表产生一定的影响,同时造成顶板破断角变大,地表下沉速度加快,来压明显且难以控制等现象[1-2]。国内学者钱鸣高等[3]采用类比的方法给出了大采高支架的合理工作阻力;郝海金等[4]认为,在计算工作面支架工作阻力时,应将直接顶视为损伤体,由此得到了工作阻力的计算公式,得出了岩柱重量计算工作阻力的优点;赵宏珠[5]针对我国大采高技术使用初期的支架使用情况进行总结,初步给出了支架的阻力计算方法及支架选型。

采煤工作面无论是初次来压还是周期来压,它们均与基本顶岩性、厚度以及地质构造等因素有关,尤其综采放顶煤工作面,顶板来压显现较剧烈[6-12]。为此,从韩城矿业公司桑树坪二号井选取了两个不同采区的典型工作面(1319综放工作面及3307综放工作面)进行来压步距分析及顶部岩性对来压步距的影响,从而得出矿山压力显现规律并给予可行性建议,提出适应工作面的顶板支护控制措施,最终优化整合矿井结构控制体系,保障安全回采。

1 矿压观测内容及方法

1.1 观测工具

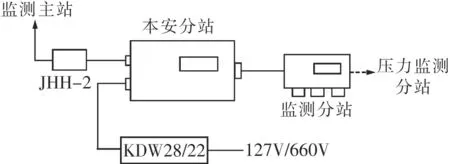

工作面安装有KJ216煤矿顶板动态在线监测系统,所有分站数据通过本安分站、监测主站传输到地面,地面电脑可实现实时在线监测,如图1所示。

图1 KJ216顶板在线监测系统拓扑图

1.2 测线布置及数据分析

工作面每8台支架安设1台压力监测分站,间隔12 m。连续收集工作面矿压观测数据,将分站数据平均值上升和下降作为判断依据,结合工作面推进度,找出出现数据峰值之间距离,依此来分析工作面来压规律。

2 工程概况

2.1 二号井整体概况

桑树坪二号井位于陕西省韩城市东北约37 km的黄河西岸,与山西省隔河相望,行政区划隶属于陕西省韩城市桑树坪镇管辖。井田南北长约6.0 km,东西宽约1.5 km,面积6.793 6 km2,地质资源储量为55 Mt,可采储量31 Mt。井田东部煤层埋藏较浅,3号煤距地表仅200 m左右,向西方向逐渐变深,最深处400 m左右。井田内3号煤层平均厚度为5.84 m,煤层倾角在7°以下,煤层倾角较小。矿井采用斜井单水平开拓方式,采用长壁式一次采全厚综采放顶煤,全部垮落法管理顶板。

2.2 1319综放工作面概况

1319综放工作面长度为570 m(可采长度520 m),切眼宽度175 m,煤层平均厚度6.05 m,煤层厚度稳定。煤层伪顶为泥岩,质软、破碎,节理发育,易垮落,厚度在0.05~0.2 m;直接顶为细、粉砂岩,钙泥质胶结,厚度在1.5~1.8 m,较致密坚硬。老顶为中、细粒砂岩,灰白色、深灰色,薄层状,岩石成分以石英为主,长石次之,可见少量暗色矿物,钙、泥质胶结,中部夹有灰黑色粉砂岩薄层,较致密坚硬,厚度在3.0~8.0 m。

2.3 3307综放工作面概况

3307综放工作面长度为925 m(可采长度868 m),切眼宽度175 m,煤层平均厚度6.1 m,煤层厚度稳定。煤层伪顶为泥岩,质软、破碎,节理发育,易垮落,厚度在0.05~0.2 m;直接顶为细砂岩或砂质泥岩,工作面中南部为细粒砂岩,深灰色,厚层状,水平层理,岩石成分以石英为主,长石次之,可见少量暗色矿物,厚度在2.3~3.5 m;工作面北部为砂质泥岩,灰黑色,泥质为主,夹薄层细砂岩,厚度在2.6~3.0 m;老顶为细、粗砂岩,灰色或灰白色,以石英为主,可见少量暗色矿物、云母及炭屑,分选性差,垂直裂隙发育,厚度在11~18 m。

3 观测成果及来压规律分析

桑树坪二号井综放工作面初采初放期间,沿顶板进行回采,初采初放工作结束后,进行下扎至煤层底板,采用沿底回采放顶煤工艺。工作面一般要求采高为2.5~2.7 m,平均2.6 m,放煤厚度3.4~3.5 m,采放比为1∶1.3~1∶1.35,放煤步距0.6 m,即一采一放,放煤方式为单轮顺序放煤。

3.1 初步来压观测

1319综放工作面初步来压观测:1319综放工作面2018年1月10日开始推采;1月17日初采初放工作结束。运顺推采距离为18 m,回顺推采距离为13 m,平均推采15.5 m。工作面老空基本全部垮落充分,两端头老空巷道出现顶板缓慢倾斜下压,仅余靠煤柱三角区(高2.5 m、宽2 m)未充填。由此推断,1319综放工作面初次来压步距为15.5 m。

3307综放工作面初步来压观测:3307综放工作面2018年12月27日开始推采;2019年1月11日推采20 m后,1~15#支架处顶板垮落厚度为1 m,老空未完全充填,形成大面积悬顶,其余地点全部垮落充分;1月12日~17日,进行运顺端头强制放顶4次,效果不佳,其后采取了端头老空加设木垛,进行加强支护;1月21日,工作面推采57 m后,1~15#支架处老空顶板全部垮落,初采初放工作结束。由此推断,3307综放工作面初次来压步距为57 m。

3.2 周期来压规律分析

1319综放工作面周期来压分析:根据工作面前、中、后部均匀选取了3个分机作为观测点,工作面连续推采的3个月矿压在线监测数据为依据(2018年3月~2018年5月),分别进行周期来压分析。①2018年3月份。3月份1319工作面共计推采79 m,推采过程中,经顶板在线压力数据分析(由于3月13日、14日顶板在线系统出现故障,无数据),工作面在当月推采过程中出现周期来压9次,具体见表1。根据观测结果,1319综放工作面2018年3月份周期来压步距6~12 m,平均9 m;②2018年4月份。4月份1319工作面共计推采100 m,推采过程中,经顶板在线压力数据分析(由于4月6日~10日顶板在线系统出现故障,无数据),工作面在当月推采过程中出现周期来压6次,具体见表2。

表1 2018年3月份周期来压观测结果

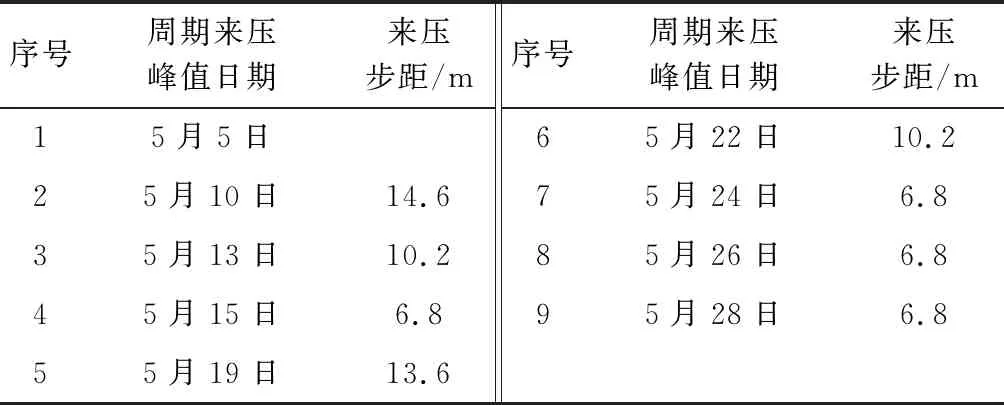

根据观测结果,1319综放工作面2018年4月份周期来压步距8.4~12 m,平均10 m;③2018年5月份。5月份1319工作面共计推采102 m,推采过程中,经顶板在线压力数据分析(由于5月1日~2日顶板在线系统出现故障,无数据),工作面在当月推采过程中出现周期来压9次,具体见表3。根据观测结果,1319综放工作面2018年5月份周期来压步距6.8~14.6 m,平均10.7 m。

表2 2018年4月份周期来压观测结果

表3 2018年5月份周期来压观测结果

综上所述,根据3个月的数据对比分析,1319综放工作面周期来压步距基本在10 m左右。

3307综放工作面周期来压分析:根据工作面前、中、后部均匀选取了3个分机作为观测点,工作面连续推采的3个月矿压在线监测数据为依据(2019年3月、5月、6月,由于4月系统出现故障时间较长,缺失数据较多),分别进行周期来压分析。①2019年3月份。3月份3307工作面共计推采91.8 m,推采过程中,经顶板在线压力数据分析(由于3月16日~21日、25日、16日顶板在线系统出现故障,无数据),工作面在当月推采过程中出现周期来压4次,具体见表4。根据观测结果,3307综放工作面2019年3月份周期来压步距9.6~18 m,平均13.8 m;②2019年5月份。5月份3307工作面共计推采149.1 m,推采过程中,经顶板在线压力数据分析(由于5月18日、22日、23日顶板在线系统出现故障,无数据),工作面在当月推采过程中出现周期来压9次,具体见表5。根据观测结果,3307综放工作面2019年5月份周期来压步距11.1~21.6 m,平均16.4 m;③2019年6月份。6月份3307工作面共计推采113.4 m,推采过程中,经顶板在线压力数据分析(由于6月10日、17日、28日~30日顶板在线系统出现故障,无数据),工作面在当月推采过程中出现周期来压6次,具体见表6。根据观测结果,3307综放工作面2019年6月份周期来压步距10.5~18 m,平均14.3 m。

表4 2019年3月份周期来压观测结果

表5 2019年5月份周期来压观测结果

表6 2019年6月份周期来压观测结果

综上所述,根据3个月的数据对比分析,3307综放工作面周期来压步距基本在15 m左右。

3.3 来压步距不同的原因分析

根据1319综放工作面内B12′-1地质钻孔和3307综放工作面内B20-2、B21-1地质钻孔资料,两个工作面顶板岩性、厚度及来压规律见表7。对比分析可知,两个工作面切眼长度和回采工艺均相同,造成初次来压及周期来压来压步距不同的原因,主要为上覆岩层顶板岩石厚度及岩性不同。

表7 1319及3307工作面情况对比

4 结语

由于矿井采用的沿顶掘进、沿底回采、两巷超前拉底架设木垛的工艺,造成综放工作面回采来压期间,压力显现较大,所以在初次来压或周期来压前,都必须根据顶板压力情况采取加强支护的安全措施。具体如,所有支架、单体支护必须保证足够的初撑力,并每班进行不少于2次补液;两端头切顶线支护密柱、戗棚戗柱支设齐全有力,必要时设1~3组丛柱支护,如老空压力过大,跟随端头切顶线打设木垛进行加强支护;工作面控制采高,严禁超高作业,同时拉架后保持支架顶梁平整;工作面拉移架必须进行跟机作业,并且带压擦顶移架,遵守“少降快拉”原则,及时伸出伸缩梁及护帮板,减少漏顶量。