Ti-6Al-4V薄板临界拉深成形温度研究

2020-06-02邓沛然仇健桐

邵 威, 邓沛然, 仇健桐, 杨 瑾

(上海工程技术大学 材料工程学院, 上海 201620)

钛合金Ti-6Al-4V板材具有比强度高、耐高温、耐腐蚀等特点,被广泛应用于航空航天工业、船舶和化学工业等领域[1-4].但Ti-6Al-4V板材成本高[5],室温下屈强比大,难以加工且回弹严重,这使其使用和发展受到一定限制[3].

钛合金板材拉深成形温度主要集中在550~900 ℃[6-7].目前,对于不同温度下Ti-6Al-4V薄板成形性能缺乏详细研究.因此,有必要补充Ti-6Al-4V合金薄板在不同温度下成形性研究,以期探寻出拉深成形临界温度来支持各种成形方案,同时减少生产能耗.此外,之前拉深研究工作多采用在模外加热坯料然后转移到模内进行拉深的方式,这使得坯料在开始拉深前产生较大温度变化,影响试验准确性.为提高准确度,本研究采用自行设计模内加热坯料方式来进行研究.

在25~500 ℃下,对Ti-6Al-4V薄板力学性能和成形性通过单向拉伸试验和模内加热拉深成形试验进行研究.使用扫描电子显微镜(SEM)分析拉伸试验中不同温度下断口微观组织,计算成形件极限拉深系数来判断拉深成形性能,测量拉深件硬度以及厚度分布来判断成形件质量.

1 试验工作

1.1 材料

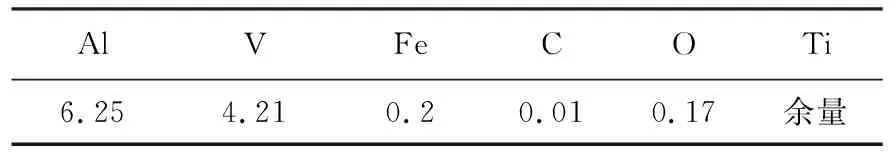

研究选用0.8 mm厚高强热轧Ti-6Al-4V合金薄板(中国宝鸡钛业).该材料为两相合金,由α相和β相组成,主要化学成分(质量分数,全文同)见表1,原始材料强化相β相占比约为9.5%[7].

表1 Ti-6Al-4V合金化学成分Table 1 Chemical composition of Ti-6Al-4V alloy %

1.2 单轴拉伸试验

根据国家标准GB/T 4338—2006《金属材料高温拉伸试验方法》制造拉伸试样,拉伸试样尺寸如图1所示.由于所使用板料为热轧板,组织为等轴组织,两相分布均匀,各向异性大大低于冷轧板,因此本试验仅沿板料轧制方向使用线切割方式切割试样.使用Gleeble 3800热力模拟试验机在25、100、200、300、400和500 ℃下进行单轴拉伸试验,恒定应变速率为4×10-3s-1,试验环境为真空.将样品以2 ℃/s速率加热至测试温度后保温1 min变形.失效后,将样品用外置冷却气枪冷却至室温,平均冷却速率为20 ℃/s.每次测试进行3次以保证重复性.

1.3 微观结构分析

拉伸试验结束后,迅速将断口部分保留完整并 切割成合适大小样片,清洗、烘干并保存[8].通过SEM研究不同温度下Ti-6Al-4V合金拉伸失效样件断口形貌.

图1 单轴拉伸试样几何形状Fig.1 Geometry of uniaxial tension specimen

1.4 钛合金拉深试验

为验证所提出技术可行性,在25~500 ℃下进行拉深试验.试验在H1F60伺服压力机上进行.试验台经过特殊设计,可以在高温下进行拉深操作.H13模具钢用于制造凹模、凸模和压边板.自主设计模内加热装置,如图2所示.采用高频感应加热设备控制温度和加热坯料,通过冷却塔水循环防止过热,通过热电偶监测温度.

图2 热成形模具示意图Fig.2 Schematic diagram of warm forming mold

模内加热坯料可避免模外加热后转移坯料导致温度下降且减少氧化程度.使用电火花线切割工艺加工圆形坯料,以获得高精度和光洁度.根据模具尺寸,试验圆形坯料最小直径选择为40 mm.以温度、压边力、冲压速度和润滑条件为主要变量进行试验.以2 ℃/s速率加热到所需温度,保温3 min后进行拉深操作.每个尺寸向下拉深6个圆片.极限拉深系数计算公式为

mmin=(dmale+t)/Dmax

(1)

式中:mmin为极限拉深系数;dmale为凸模直径;t为板料厚度;Dmax为能够成形的最大坯料直径.极限拉深系数反映筒形件拉深最大可能变形程度,数值越小,材料拉深性能越好.对成形拉深件使用线切割工艺切割为对称两半,并从中心朝向杯壁测量10个点厚度值,如图3所示.

图3 厚度测量点Fig.3 Thickness measurement points

2 结果与讨论

2.1 Ti-6Al-4V合金流动行为

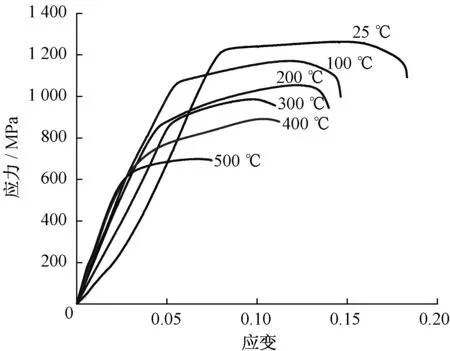

恒定应变速率为4×10-3s-1,25~500 ℃ Ti-6Al-4V合金应力—应变曲线如图4所示.

图4 Ti-6Al-4V试样应力—应变曲线Fig.4 Stress-strain curve of Ti-6Al-4V specimen

由图可知不同温度下应力—应变曲线具有相同变化趋势.在开始阶段,随应变增加,流动应力迅速提高,在应变达到一定大小后,流动应力增长迅速放缓.当流动应力达到峰值后,随应变增加,流动应力迅速减小直至试样断裂.各温度下Ti-6Al-4V薄板平均屈服强度和平均抗拉强度见表2.在应变速率一定条件下,随温度升高,材料平均抗拉强度降低,从25 ℃时1 288.22 MPa下降到500 ℃时699.12 MPa.

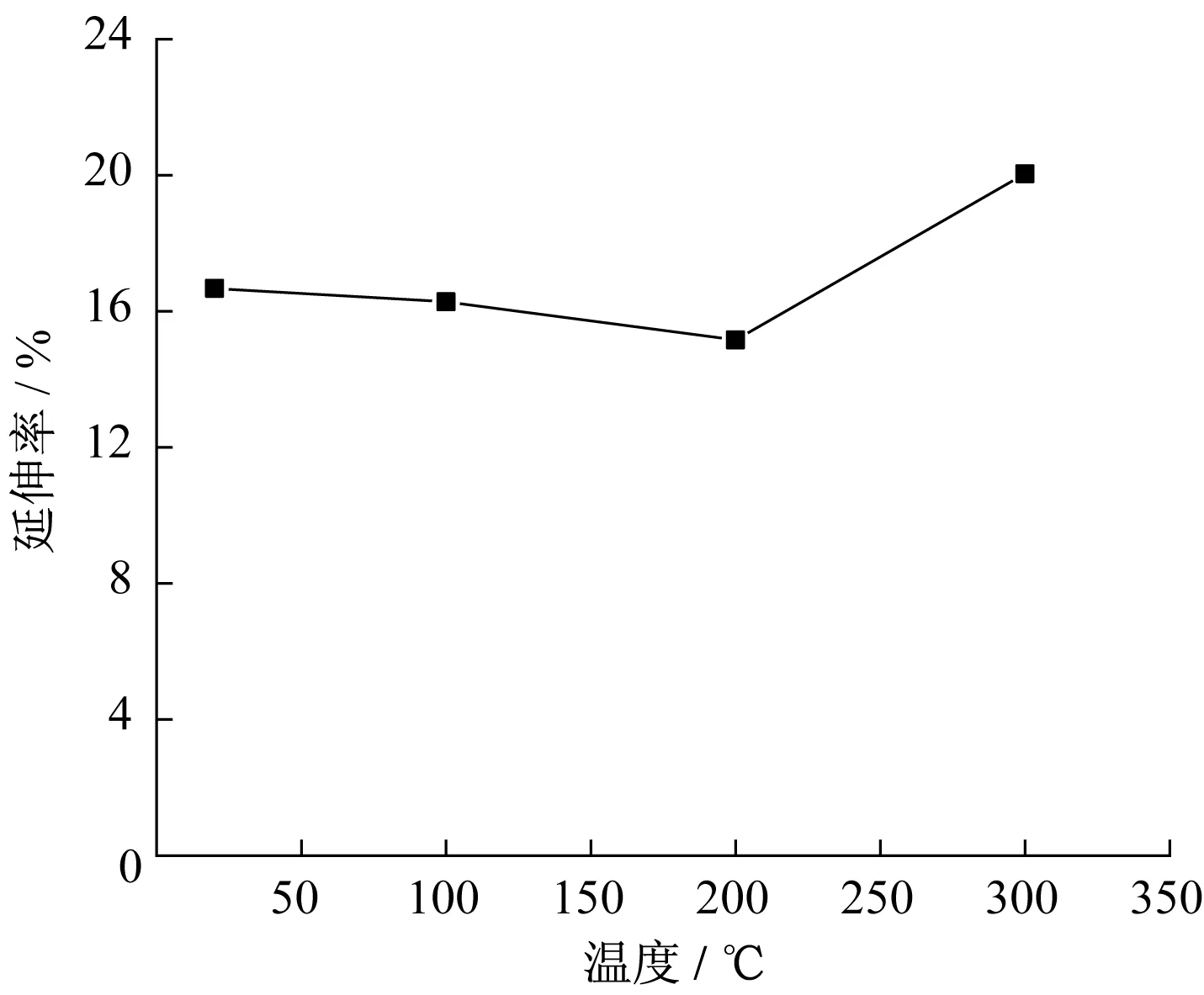

不同温度下试样延伸率变化如图5所示.从图中可以发现,在200 ℃以下时伸长率变化很小.300 ℃时,伸长率从25 ℃时16.67%提高到20.05%,说明在25~300 ℃时,材料对温度并不敏感,这种现象与位错流动性有关,较低温度下第二相粒子对位错阻碍作用大,导致较小延伸率和较大流动应力.

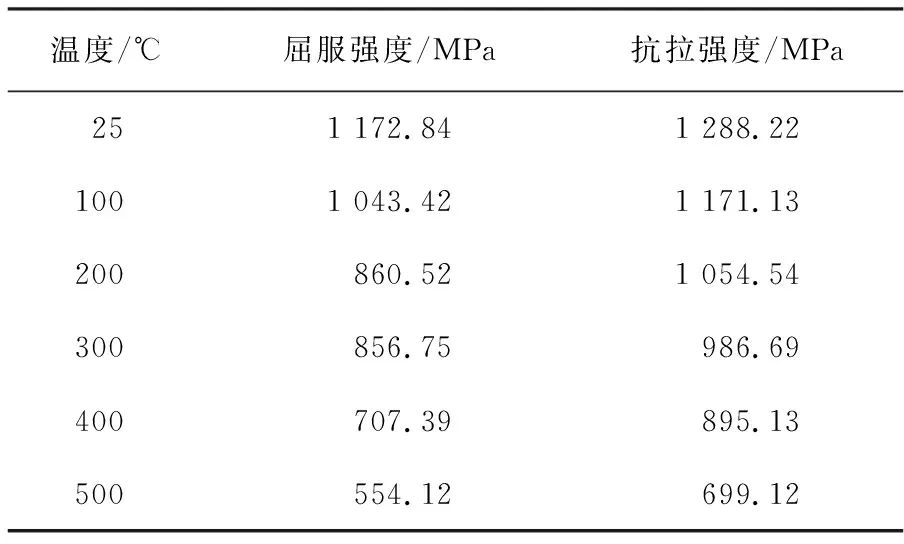

表2 Ti-6Al-4V薄板材料性能Table 2 Material properties of Ti-6Al-4V sheet

图5 Ti-6Al-4V试样延伸性Fig.5 Extensibility of Ti-6Al-4V specimen

2.2 断口

25和300 ℃时拉伸件断口图如图6所示.由图6(a)可见,25 ℃时,在较低放大率断口图像中,断裂边缘整体看起来较为平直;由图6(b)可见,25 ℃断口在更高放大率下出现不同尺寸和形状的浅层凹坑,这是由于β相粒子与α相脱离所致,塑性变形过程中,位错在β相粒子周围塞积严重,材料难以流动,宏观断口表现出脆性断裂特征;由图6(c)可见,300 ℃较低放大率断口图像中断口截面较25 ℃时有缩小趋势;由图6(d)可见,较高放大率下300 ℃断口的凹坑尺寸增大,这是由于随着温度升高,位错活动能力增强,在β相周围塞积有所减弱并能够较顺利绕过β相,表现出一定韧性断裂特征,宏观断口开始出现颈缩现象.

2.3 钛合金拉深

2.3.1 温度对拉深成形的影响

Badr[3]研究指出在室温下不能对Ti-6Al-4V进行拉深成形.因此,试验温度设定从100 ℃开始.设定冲压工艺参数:压边力为10 kN;冲压速度为50%(22 mm/s).试验使用一般机械润滑油润滑.

图6 不同温度断口图Fig.6 Fracture diagram at different temperature

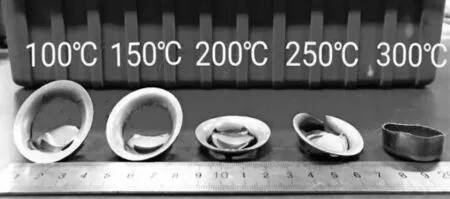

对直径为40 mm坯料进行拉深试验.试验结果显示拉深件在100、150、200和250 ℃时均发生严重破裂,说明在此温度范围内,Ti-6Al-4V薄板对温度并不敏感.当温度升至300 ℃时,冲压6件坯料中有5件拉深成形,典型拉深样件如图7所示.当温度为350、400、450和500 ℃时,所有坯料均可成功成形.加大坯料直径尺寸,每次增加1.25 mm,探寻300 ℃下Ti-6Al-4V薄板极限拉深系数.试验发现坯料直径为41.25 mm时,6个拉深件中3个成功成形,3个出现裂纹;坯料直径为42.5 mm时,6个拉深件都出现裂纹;坯料直径尺寸为43.75 mm时,6个拉深件都发生破裂.因此,直径41.25 mm是Ti-6Al-4V圆片在300 ℃下的极限拉深尺寸.根据式(1)求得此条件下Ti-6Al-4V薄板极限拉深系数为0.656,显示出较差拉深成形性.这主要是因为Ti-6Al-4V第二相占比较高,强度较高较硬,较低温度下位错很难切过或绕过坚硬的第二相,使得Ti-6Al-4V塑性很差.

图7 升温条件下拉深件Fig.7 Drawing parts under heating process

测定350、400、450和500 ℃时Ti-6Al-4V薄板极限拉深系数,试验结果如图8所示.从图中可以看出,在其他冲压工艺参数不变情况下,随着温度升高,Ti-6Al-4V薄板极限拉深系数减小,即拉深极限尺寸增大.但在此温度范围内极限拉深系数变化不大,即此时温度对拉深性能提升十分有限.综上所述,厚0.8 mm、直径40 mm Ti-6Al-4V坯料、在压边力为10 kN,冲压速度为50%条件下,需要在温度不低于300 ℃才可以成功拉深成形;300~500 ℃内所能拉深成形的坯料尺寸范围很小.

图8 不同温度极限拉深系数Fig.8 Limit drawing coefficient at different temperatures

2.3.2 压边力对拉深成形的影响

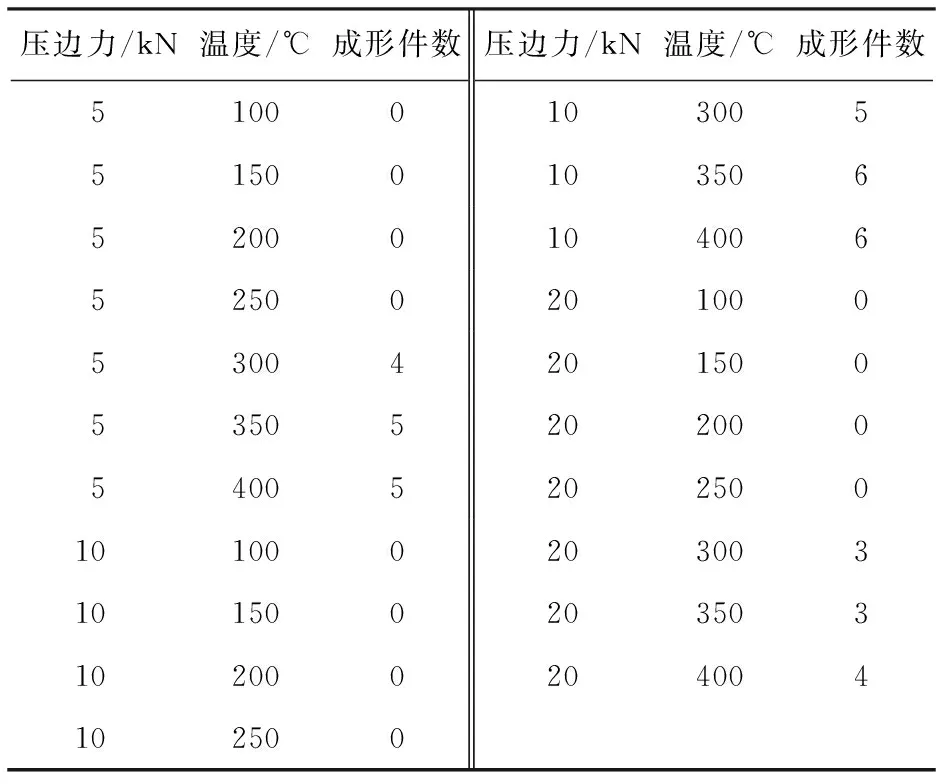

在拉深工艺中,压边力大小对拉深成形具有显著影响.试验设定不同压边力以探寻直径40 mm坯料成形情况.试验设定压边力分别为5、10和20 kN,冲压速度为50%,采用一般机械润滑油润滑.100~400 ℃不同压边力条件下拉深成形件个数见表3.由表可见,300 ℃以下不存在拉深成形件,而300 ℃以上,在不同压边力下都存在拉深成形件.可见改变压边力并不能使Ti-6Al-4V薄板在300 ℃以下拉深成形.在300 ℃以上,压边力为10 kN时,所有坯料都拉深成形.压边力过小会使得拉深件发生起皱,压边力为5 kN时,300~400 ℃下都出现起皱拉深件.压边力过大会使坯料凸缘部分产生断裂而不能拉深成形,试验中压边力为20 kN时,300~400 ℃下均出现坯料破裂现象.因此,10 kN为合适压边力.

表3 不同压边力下拉深成形件数Table 3 Numbers of drawing forming parts under different blank holder forces

2.3.3 冲压速度对拉深成形的影响

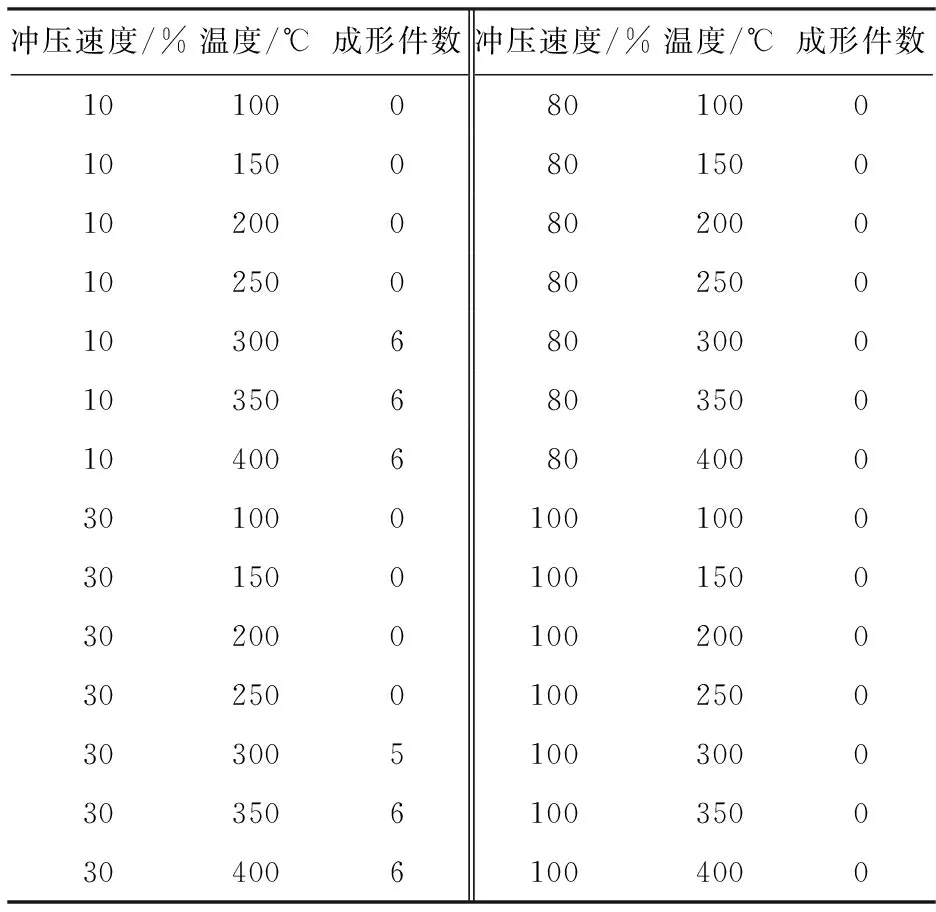

在拉深工艺中,冲压速度大小会影响到材料塑性流动,从而影响拉深件成形.10%~100%为伺服压力机可调节速度范围,因此,设定不同冲压速度为10%(4 mm/s)、30%(13 mm/s)、50%(22 mm/s)、80%(35 mm/s)和100%(44 mm/s),压边力设置为10 kN,采用一般机械润滑油润滑.冲压速度为50%,试验组结果见表3.其他冲压速度下各温度拉深成形件数见表4.

由表3和表4可知,300 ℃以下,改变冲压速度不能成功拉深成形圆筒件,说明300 ℃以下,冲压速度对Ti-6Al-4V薄板成形影响不大.在300~400 ℃,冲压速度为10%时所有坯料均可成形.随着冲压速度增大,拉深成形情况变坏,300 ℃时,冲压速度为30%和50%拉伸件出现裂纹.冲压速度为80%和100%时,都没有完美拉深成形筒形件,速度为80%时,所有拉深件都出现裂纹,当速度达到100%时,大部分坯料出现局部破裂,如图9所示.因此判断最佳冲压速度为10%.

表4 不同冲压速度下拉深成形件数Table 4 Numbers of drawing forming parts under different stamping speed

图9 高速冲压下典型拉深件Fig.9 Typical drawing parts under high speed stamping

2.3.4 润滑条件对拉深成形的影响

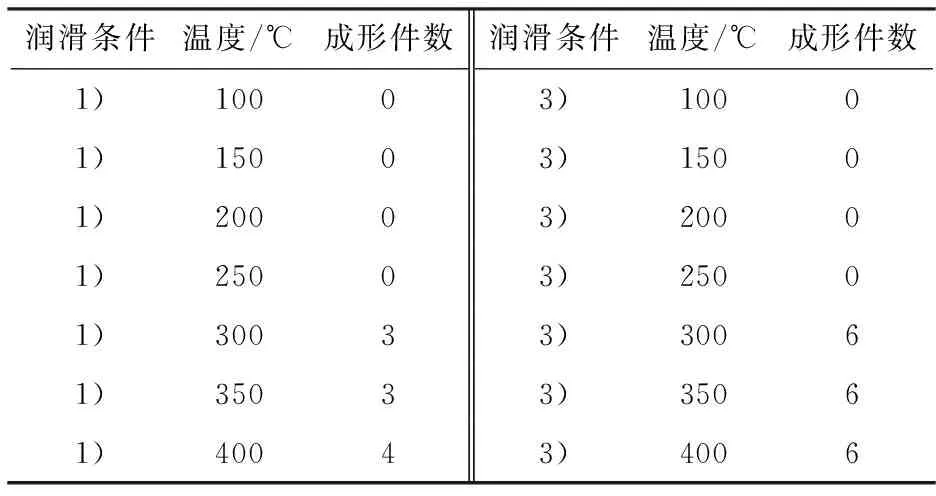

在拉深工艺中,润滑条件影响着模具与坯料之间接触面应力,从而影响拉深成形.设定不同润滑条件:1) 无润滑;2) 机械润滑油;3) 高温润滑脂.设置压边力为10 kN,冲压速度为10%.其中,不同温度下使用机械润滑油润滑的试验结果见表4,其他润滑条件下各温度拉深件成形件数见表5.

表5 不同润滑条件下拉深成形件数Table 5 Numbers of drawing forming parts under different lubrication conditions

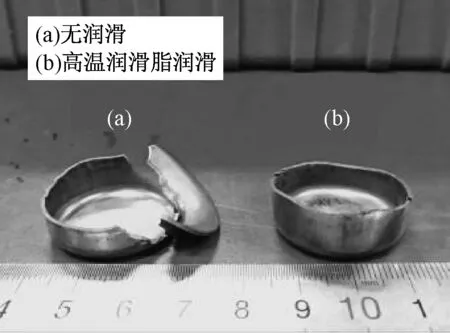

由表4和表5可知,温度在300 ℃以下时,改变润滑条件也无法成形圆筒件,在此温度范围内拉深坯料都发生严重破裂,此时润滑对Ti-6Al-4V薄板成形并无影响.在300~400 ℃时,采取2)和3)润滑条件的坯料均成功拉深成形,而未进行润滑坯料约一半出现破裂情况.可见,在300 ℃以上,有无润滑对成形有较大影响.无润滑破裂拉深件和有润滑拉深件如图10所示.

图10 不同润滑条件拉深件Fig.10 Drawing parts under different lubrication conditions

2.4 成形件质量评估

试验发现筒形件最低成形温度为300 ℃,此温度下对成形筒形件质量进行评估发现.成形件表面并没有发生明显氧化现象,也没有明显划痕.初始材料平均HV10维氏硬度为368.8,300 ℃下材料平均HV10硬度为365.2,可见硬度并无太大变化.

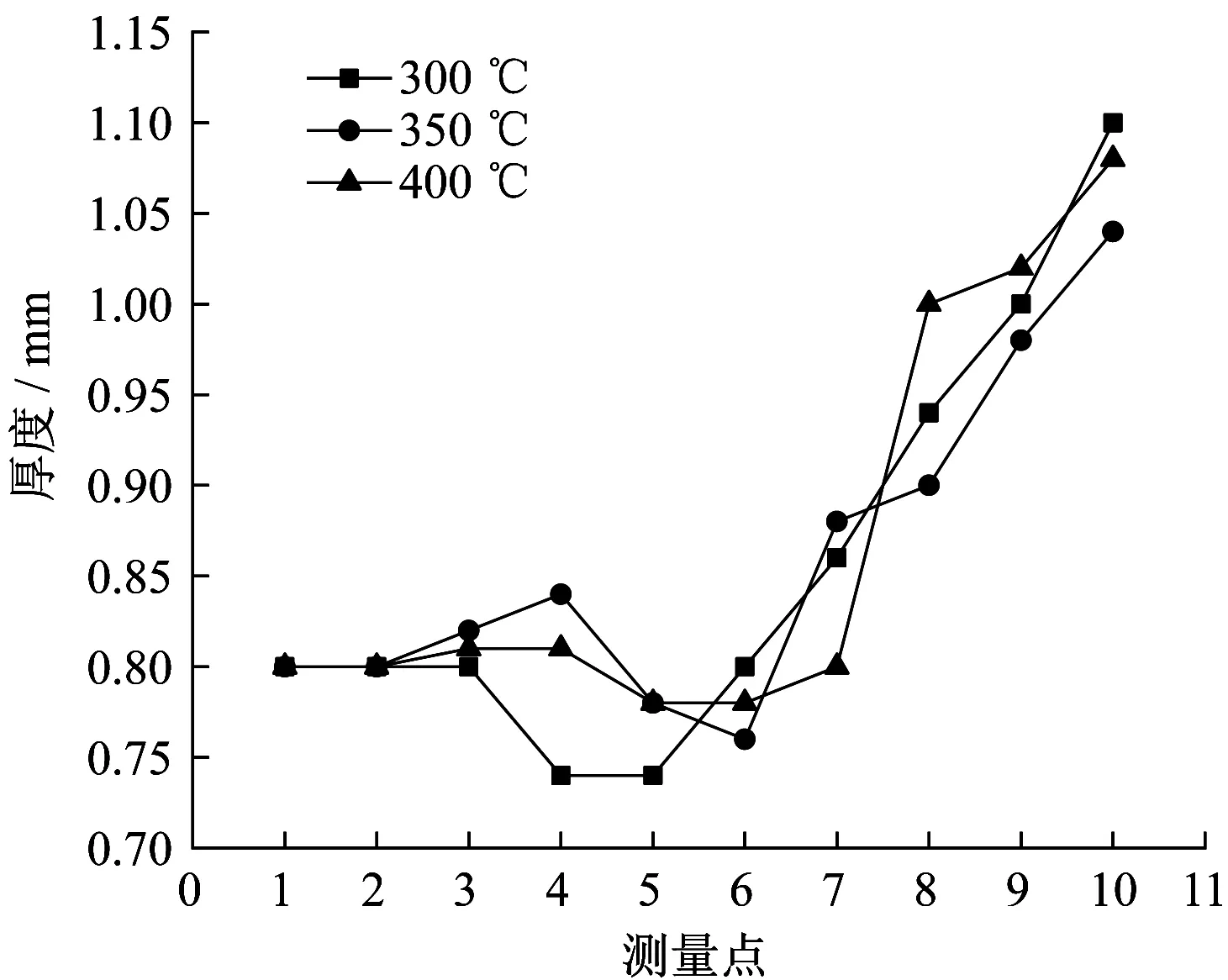

厚度分布是衡量拉深成形件质量的重要标准,一般认为最大减薄率超过30%即判断零件失效[9].对成形件进行厚度测量以进一步评估成形质量,结果如图11所示.从图中可以发现,成形件底部圆角区域板料厚度有所减薄,此部分受拉、压应力共同作用,是最容易发生拉裂部位,称作危险区域.300 ℃时最大减薄率为7.5%,远小于30%,成形件质量合格.由图11还可以看出,随着温度升高,最大减薄率减小,400 ℃时拉深件最大减薄率只有2.5%,成形质量优于300 ℃拉深件.

3 结 语

通过单向拉伸试验和拉深成形试验,研究25~500 ℃下高强Ti-6Al-4V薄板成形性.得出以下结论:

图11 不同温度下坯料拉深成形件厚度分布Fig.11 Thickness distribution of drawing forming parts at different temperatures

1) 25~300 ℃时,Ti-6Al-4V薄板成形性很差,拉伸样件没有出现明显颈缩现象;

2) 在300 ℃时,材料延伸率为20.05%,有明显增长,300~500 ℃拉伸件都出现颈缩现象;

3) 300 ℃以下,Ti-6Al-4V薄板通过改变压边力、冲压速度和润滑条件均无法成功拉深成形,300 ℃时,可以拉深出合格筒形件,极限拉深系数为0.656,300 ℃是可进行成功拉深成形的临界温度.