塑封分立器金线偏移失效行为分析

2020-06-02廖秋慧陈忠卫

黄 涛, 廖秋慧, 罗 成, 陈忠卫

(1.上海工程技术大学 材料工程学院, 上海 201620; 2.上海凯虹科技电子有限公司, 上海 201612)

封装技术一直是半导体技术发展和计算机产品创新中所必需的最重要的技术[1].随着半导体行业的不断变化和发展,电子封装中芯片越来越小,封装难度不断提高,技术难度增加[2].随着多引脚IC芯片的发展,表面贴装型封装(QFN)已经占据封测市场份额的10%[3].然而封装过程中易出现塑封体翘曲变形、引线框架移位、金线偏移等缺陷,其中金线偏移缺陷将直接导致电路失效和芯片可靠性下降[4].金线偏移程度过大会发生塌线或者剥离,造成短路或断路,工程中通过多次试模的方法,可减少金线偏移量,但极大地增加了时间和成本.国内学者基于Moldflow分析和预测金线偏移程度,减少了生产成本[5].塑料成型多因素影响分析大多采用Taguchi正交试验和响应面优化来解决[6-9].本文结合Moldflow数值模拟分析工艺参数对金线偏移影响,结合Moldflow软件DOE设计获得最佳工艺参数,为实际生产提供指导.

1 流动和固化理论

在充填过程中塑封料熔体呈现黏流态,将流体作为连续介质,流动时流体质量在单位时间内的增加等于流体质量经控制体表面的流入速度,则

(1)

式中:ρ为密度;u为x方向速度矢量;v为y方向速度矢量;w为z方向速度矢量.动量方程为

(2)

(3)

式中:η为黏度;p为流体压力[10].

塑封料主体为热固性树脂,在填充过程中发生交联反应形成固化的网状结构,其固化方程为

(4)

2 微芯片封装的建模及材料分析

通过UG软件建立三维图,分立器外观及引线布局如图1所示.分立器采用方形扁平无引脚封装(QFN),共有3个引脚,每个引脚长3.2 mm,芯片尺寸为7.3 mm×4.6 mm×0.168 mm.分立器整体尺寸为9.9 mm×8.2 mm×2.3 mm.为简化模流分析而不影响模拟结果,提高运行速度,取1/4建立3D模型,如图2所示.根据经验设计浇注系统,采用侧浇口和普通流道注射形式.

图1 塑封体外观及引线布局Fig.1 Appearance of plastic package body and lead layout

图2 微芯片封装建模Fig.2 Microchip packaging modeling

产品中两根细的金线直径为67 μm,其他3根较粗的铝线直径为608 μm,引线弧高均为1.2 mm.不同直径引线中3根粗的引线电流较大,而细的金线承受的电流较小.同时在5根引线两端设置固定约束以固定引线.将模型导入Moldflow中进行3D网格划分,如图2所示.塑封料材料选用Nitto Denko公司MP-190M(EXP),以高性能酚醛树脂为固化剂(质量分数6%左右),引线框架材料选用铜,芯片选用硅,导电胶由于厚度小(<10 μm),在模流分析时影响小,故建模时可以忽略.

3 基于Moldflow金线偏移分析

金线偏移容易造成金线短路和断路,如图3所示.通过Moldflow金线偏移模拟金线在塑封过程中偏移行为,以便更好地分析和解决金线偏移失效问题.塑封工艺参数使用工厂初始工艺参数(模具温度175 ℃、充填时间10 s、传递压力10 MPa),分析序列设置为填充+保压+金线偏移详述,进行模流分析.图4(a)为塑封料填充过程在X-Y面料流方向,可以看出料流对金线在X轴方向有冲击,造成金线在X轴方向的偏移.图4(b)为塑封料在Z-Y面料流方向,可以看出料流直接沿着Y轴负方向(料流方向)撞击金线.同时金线还受到沿着Z轴方向的冲击,可能会造成金线塌线,但基于塑封体金线布局,金线在Z轴方向变形不会导致两根金线接触发生短路现象,本文暂不考虑.金线在X-Y面上偏移可能造成金线断路情况,若熔体对金线冲击力过大有可能将金线冲断.

图3 两种金线偏移失效模式Fig.3 Two failure modes of gold wire sweep

图4 塑封料熔体流动方向Fig.4 Flow direction of molding compound melt

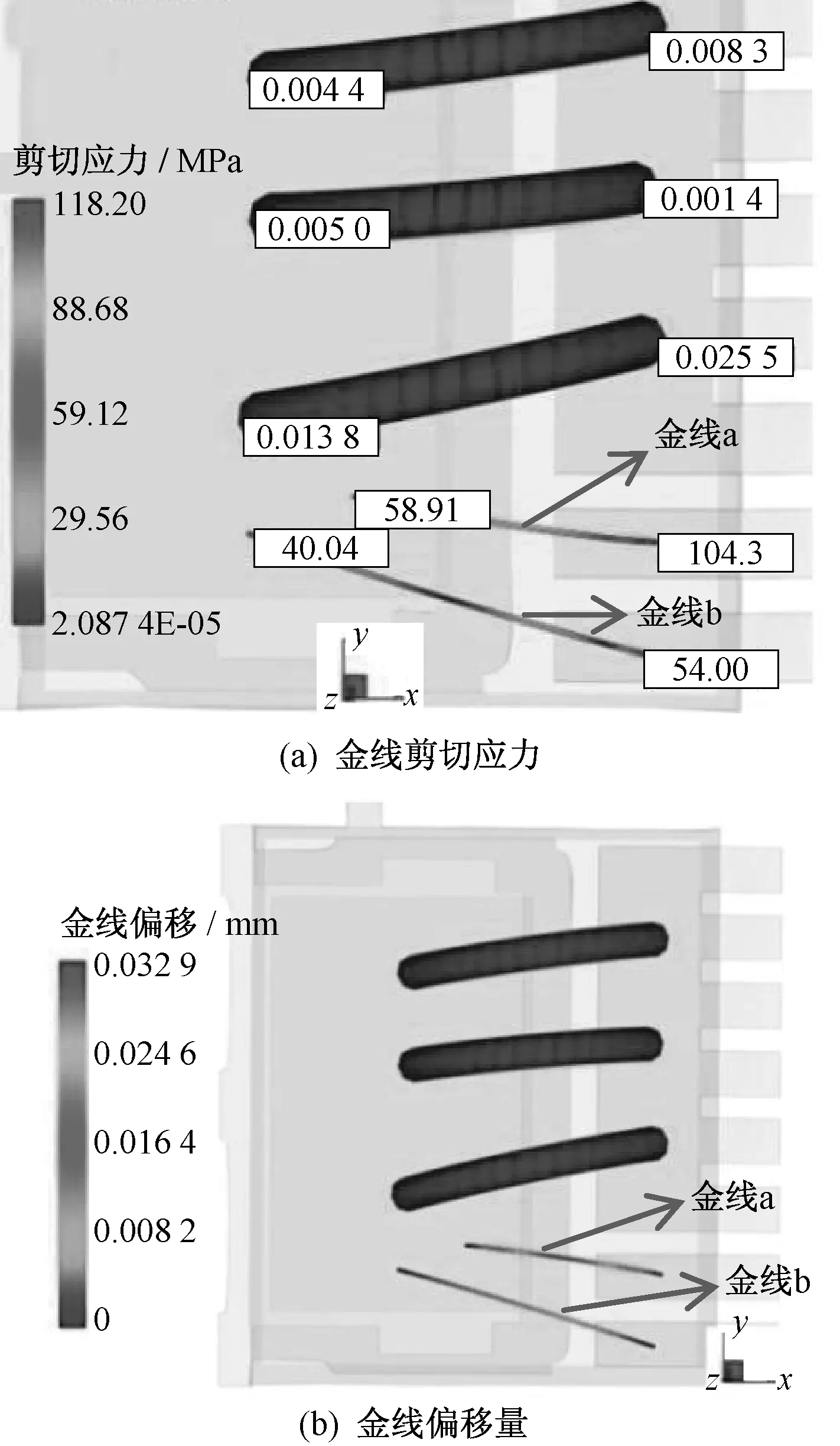

图5(a)为金线受力示意图,金线剪切应力为118.2 MPa.由于熔体对金线两端冲击力大,金线a和b两端的剪切应力明显大于中间.同时金线两端被焊料焊接固定,充填时金线a和b中间偏移量也大于两端.铝线由于直径大,承受料流冲击力较小,表现为剪切应力较小且没有发生明显偏移.图5(b)为X-Y面金线偏移量,从图中可见,金线a比b偏移量大,偏移量为0.032 9 mm,因为金线a较金线b离浇口近,熔体冲击力大.图6为X、Y轴方向偏移量.Y轴方向的偏移全部为负方向,佐证了熔体冲击造成金线偏移.图7为固化时间110.10 s时的体积收缩率.塑封料固化阶段收缩率极差为0.038 7%,收缩率比较均匀,说明固化阶段体积收缩对金线偏移影响较小.

图5 X-Y面内金线剪切应力及偏移量Fig.5 Shear stress and sweep of gold wire in X-Y plane

4 工艺优化及熔体冲击分析

4.1 工艺优化

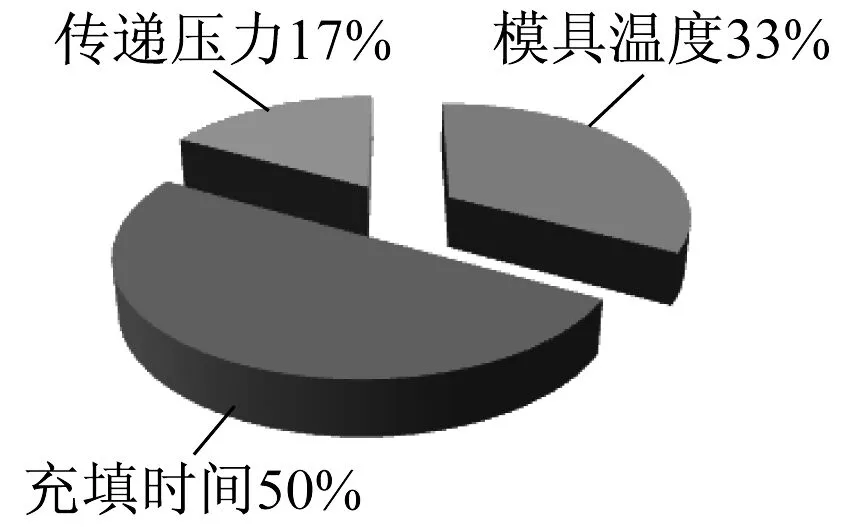

塑封料模流分析的影响因素有很多,如熔体温度、固化时间、充填时间等.塑封料是在加料室预热,固定为170 ℃(Tg=130 ℃)预热.塑封料在固化过程中收缩率均匀一致,故固化时间对金线偏移量影响不大.影响金线偏移的主要因素有3个,本次模拟通过Taguchi正交试验对模具温度A、充填时间B、传递压力C 3个因素进行设计,得出每个因素对金线偏移量的影响程度[12].再用响应面设计法(RSM)优化挑选最佳工艺参数.基于Moldflow软件DOE设计(变量影响及响应),此混合试验首先进行“变量影响”Taguchi分析,随后进行“变量响应”分析.表1为正交试验因素水平表.各因素范围按照实际生产经验选取:模具温度控制在175 ℃,上下控制在±5 ℃,温度过低会使黏度上升,熔体流动性变差,温度过高导致冷却时间长或塑封料在充填模腔前固化等问题;填充时间控制在7~13 s;传递压力控制在7~13 MPa.本次试验先对变量A、B、C进行Taguchi正交试验,然后再进行“变量响应”分析,如图8所示.得到其对金线偏移影响程度为:充填时间B>模具温度A>传递压力C.

图6 X轴及Y轴金线偏移量Fig.6 Gold wire sweep of X-axis and Y-axis

图7 固化时间110.10 s时体积收缩率Fig.7 Volume shrinkage at curing time of 110.10 s

表1 正交试验因素水平表Table 1 Orthogonal test factor level table

图8 金线偏移影响因素比重Fig.8 Proportion of influencing factors of gold wire sweep

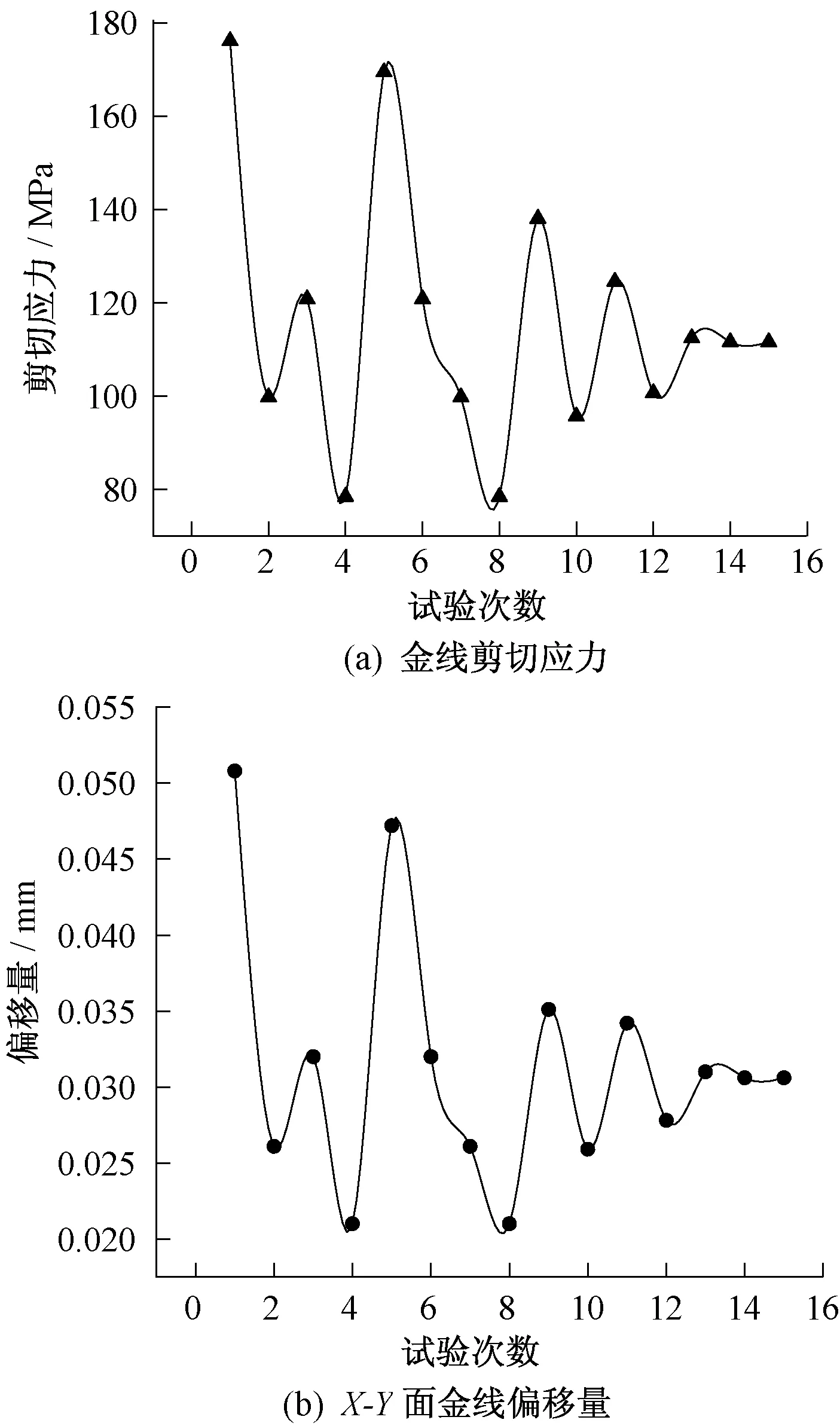

图9为金线剪切应力和金线X-Y面偏移量的DOE试验数据分布图.从图中看出两个曲线变化趋势相同,即在金线偏移量最小时金线剪切应力也为最小值.

图9 金线偏移DOE试验数据分布图Fig.9 Data distribution of DOE experiment data for gold wire sweep

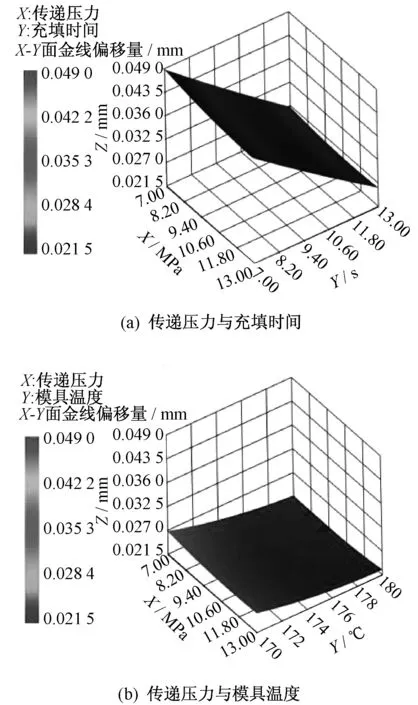

根据DOE变量之间的交互作用对金线偏移进行响应面分析,如图10和图11所示.由图10(a)可 知,当模具温度170 ℃时,金线剪切应力随着填充时间增大而减小,当充填时间为13 s时金线剪切应力最小.由图10(b)可知,填充时间13 s时,模具温度180 ℃和传递压力8.6 MPa,剪切应力取得最小值.充填时间一定时,无论其他两个变量怎么变化,金线剪切应力都比较小,佐证了充填时间对金线偏移影响程度最大.因此,最佳工艺为充填时间13 s、模具温度180 ℃、传递压力8.6 MPa,此时金线剪切应力最小,为80.3 MPa,较初始工艺减小32%.

图10 金线剪切应力变化Fig.10 Variations of shear stress for gold wire

图11 金线偏移量变化Fig.11 Variations of gold wire sweep

由于熔体对金线冲击是金线X-Y面偏移的原因,即当金线剪切应力取最小的时候,金线偏移量也取得最小值.由图11可以看出,充填时间对金线偏移量影响最大,其最佳工艺与金线剪切应力最佳工艺相同,此时最小偏移量为0.021 5 mm,较初始工艺减小34%.

4.2 熔体冲击分析

填充时间影响熔体流速,充填时间越长,流动速率越小.将金线偏移看作熔体对金线冲击造成的,流体冲击力可以按照动量定理解释.依据动量定理有

FΔt=Δmv

(5)

Δm=ρSvΔt

(6)

则冲击力F为

F=ρSv2

(7)

式中:Δt为时间;ρ为流体密度;S为流体横截面积;v为流体流速;Δm为Δt时间通过横截面S的流体质量.依据式(7),流速是熔体冲击力直接相关参数,熔体速度越小,熔体金线冲击力越小,即减小熔体流速或增加充填时间均能减小金线剪切应力和偏移量.

5 试验与检测

5.1 剪切剥离试验

金线偏移会造成金线焊点剪切剥离,熔体直接将金线冲断.因此,塑封前要进行金线焊点剥离试验.试验仪器用金线焊点推力机dage4000,如图12所示,剥离试验结果如图13所示.通过试验测得金线a焊点剥离应力最小,仅112 MPa焊点就被剥离.本次试验结果由上海凯虹科技电子公司提供.在初始塑封工艺生产时金线已经冲断,造成金线断路,芯片电功能直接失效.当充填时间为13 s时,金线剪切应力均满足小于剥离应力112 MPa,故生产时要严格控制充填时间.

图12 金线焊点推力机Fig.12 Gold wire solder joint thrust machine

图13 金线焊点剪切剥离试验Fig.13 Gold wire solder joint shear peel experiment

5.2 X线检测

X线检测是金线偏移检测常用的方法.由于铝线在X线透射下通明系数极高,3根铝线在X线透射下难以分辨,只能分辨出两个较细的金线,如图14所示.在应用最佳工艺参数后,剪切应力为80.33 MPa,小于金线焊点剥离应力,从图中看出金线未被塑封料料流冲断且未发生较大偏移.

图14 X线检测结果Fig.14 X ray test result

6 结 论

1) 本文通过Moldflow软件模拟金线在塑封过程中的偏移可以有效预测实际金线偏移情况,减少不必要的物理试验和检测.模流结果得出金线偏移由塑封料流在充填过程中对金线撞击引起.

2) 通过Moldflow软件DOE设计(变量影响)对工艺参数进行优化,各因素对引线偏移的影响程度为:充填时间>模具温度>传递压力,实际生产时应严格控制充填时间.通过DOE设计(变量响应)分析,得出最佳工艺参数为充填时间13 s、模具温度180 ℃、传递压力8.6 MPa,金线最大剪切应力80.33 MPa,金线X-Y面偏移量0.021 5 mm.

3) 塑封过程中金线剪切应力小于金线剥离应力,金线未被塑封料熔体冲断,不会造成断路.