激光焊在差速器壳与被动盆齿轮连接上的应用

2020-06-02蔺小轩李惠江黎祥民姚瑀

蔺小轩,李惠江,黎祥民,姚瑀

(柳州五菱汽车工业有限公司底盘事业部,广西柳州 545027)

0 引言

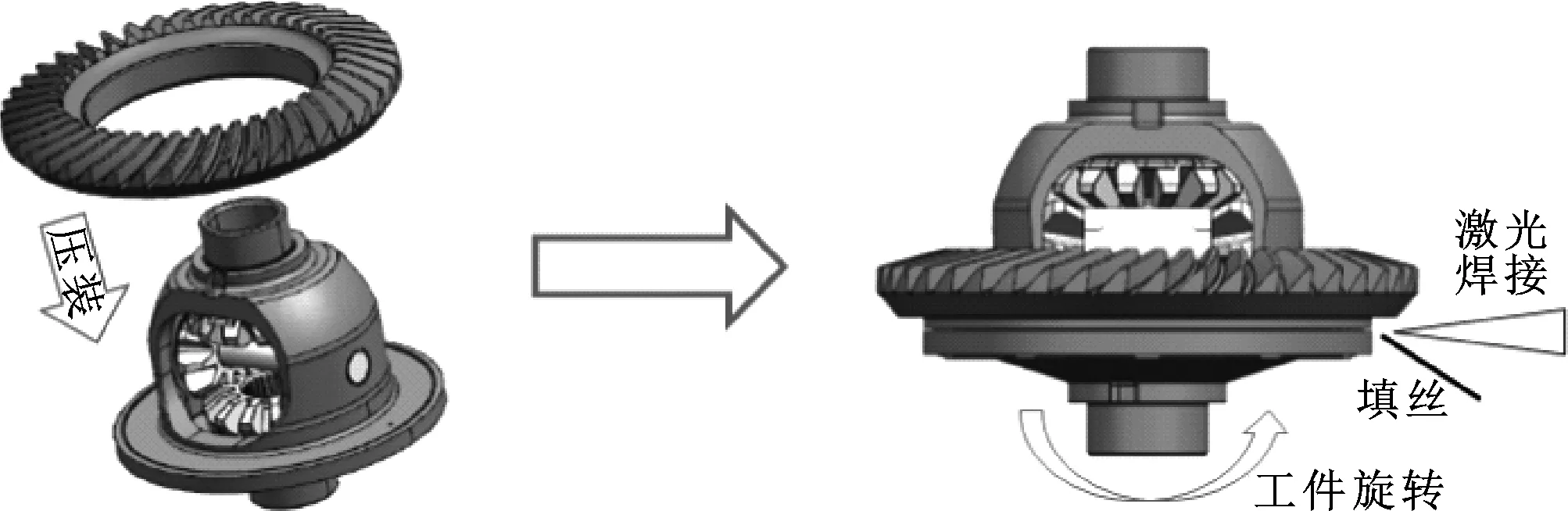

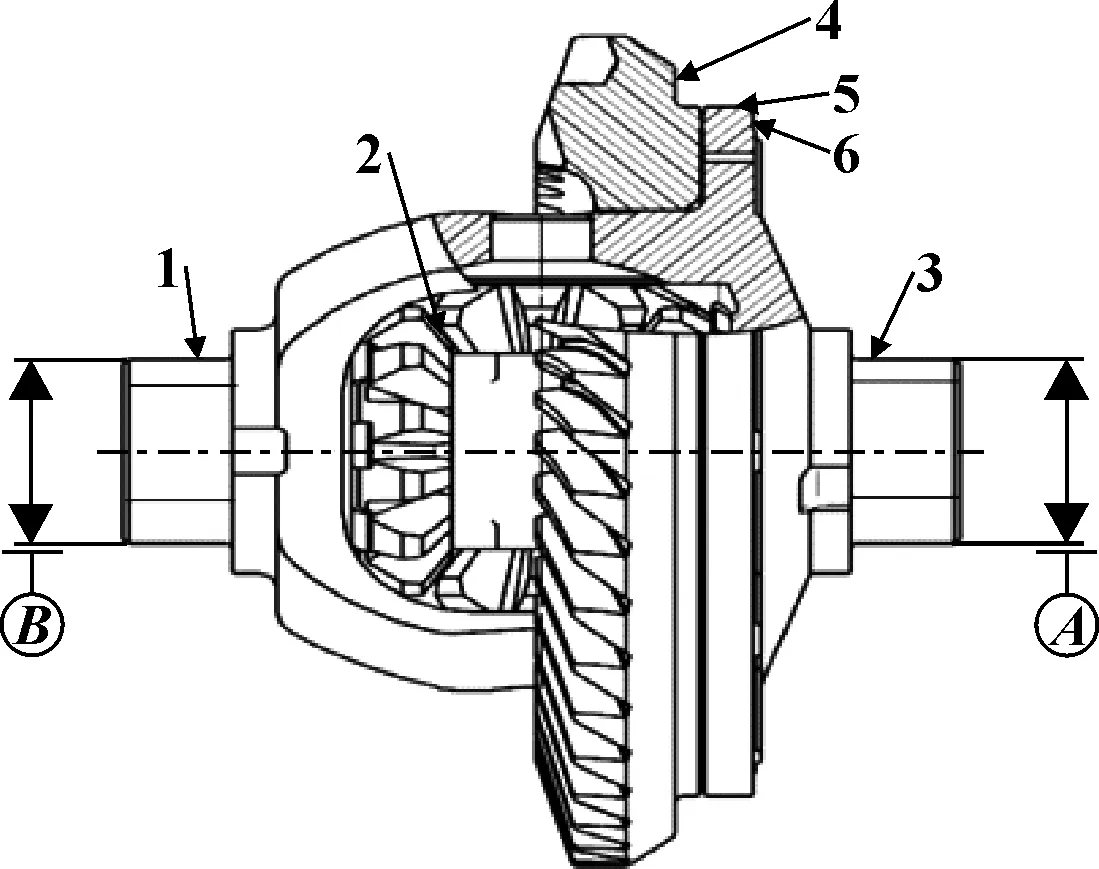

目前主流汽车差速器总成结构中的差速器壳和被动盆齿轮是通过螺栓连接的,如图1所示。

这种结构零件主要加工技术是机加工和装配,技术门槛低,由于差速器壳和盆齿轮需要加工一定深度螺纹孔,致使加工工序复杂,零件在螺纹位置壁厚设计较厚,装配后总成质量普遍比较大。

从图1可以看到,装配后许多螺栓头凸出盆齿轮背部平面,当车辆高速运行时,凸起部位容易甩动主减速器内加注的齿轮润滑油,增加转动阻力,造成发动机油耗上升、主减速器润滑油温较快上升,降低整个主减速器传动系统的效率。

图2所示的差速器总成结构中差速器壳和被动盆齿轮是通过激光技术焊接的。

图2 通过激光技术焊接的差速器壳和被动盆齿轮

对两种结构进行对比可以看到:采用激光焊接技术,差速器壳和盆齿轮都省去了螺纹孔,减少了零件加工工序;在保证零件强度基础上,对差速器壳和盆齿轮进行了减薄减重设计;去除的螺栓进一步有利总成减重,也省去一些采购成本。

当然,用激光焊代替机加工和装配,技术门槛相应提高,设备投入相对大一点。

1 几个技术要点

1.1 定位夹紧方式选择

差速器壳和盆齿轮激光焊接有两种定位夹紧方式:

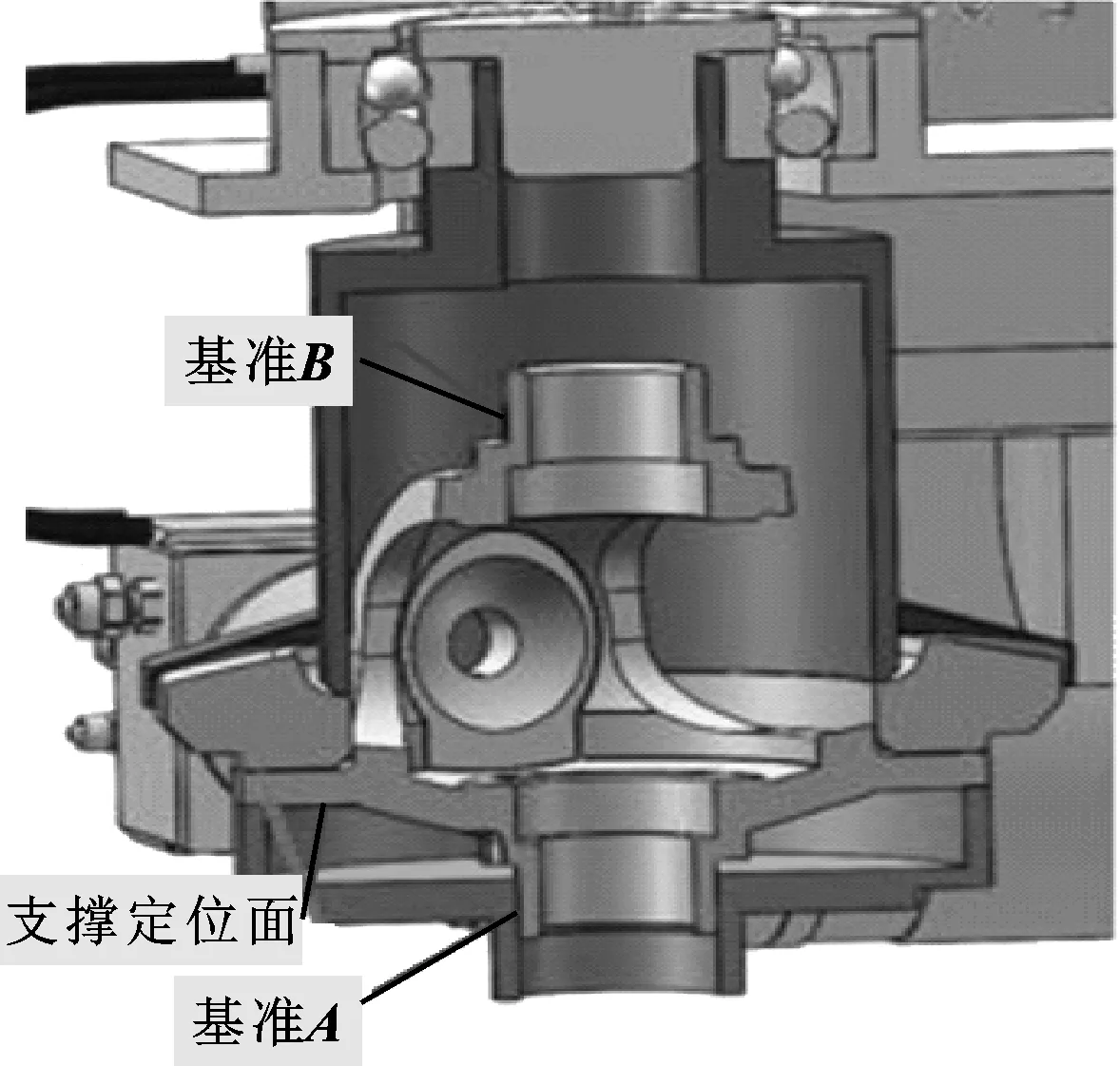

(1)以先装的差速器壳作为定位支撑,后装的盆齿轮由外装入差速器壳中,如图3所示。

图3 以差速器壳作定位支撑的定位夹紧方式一

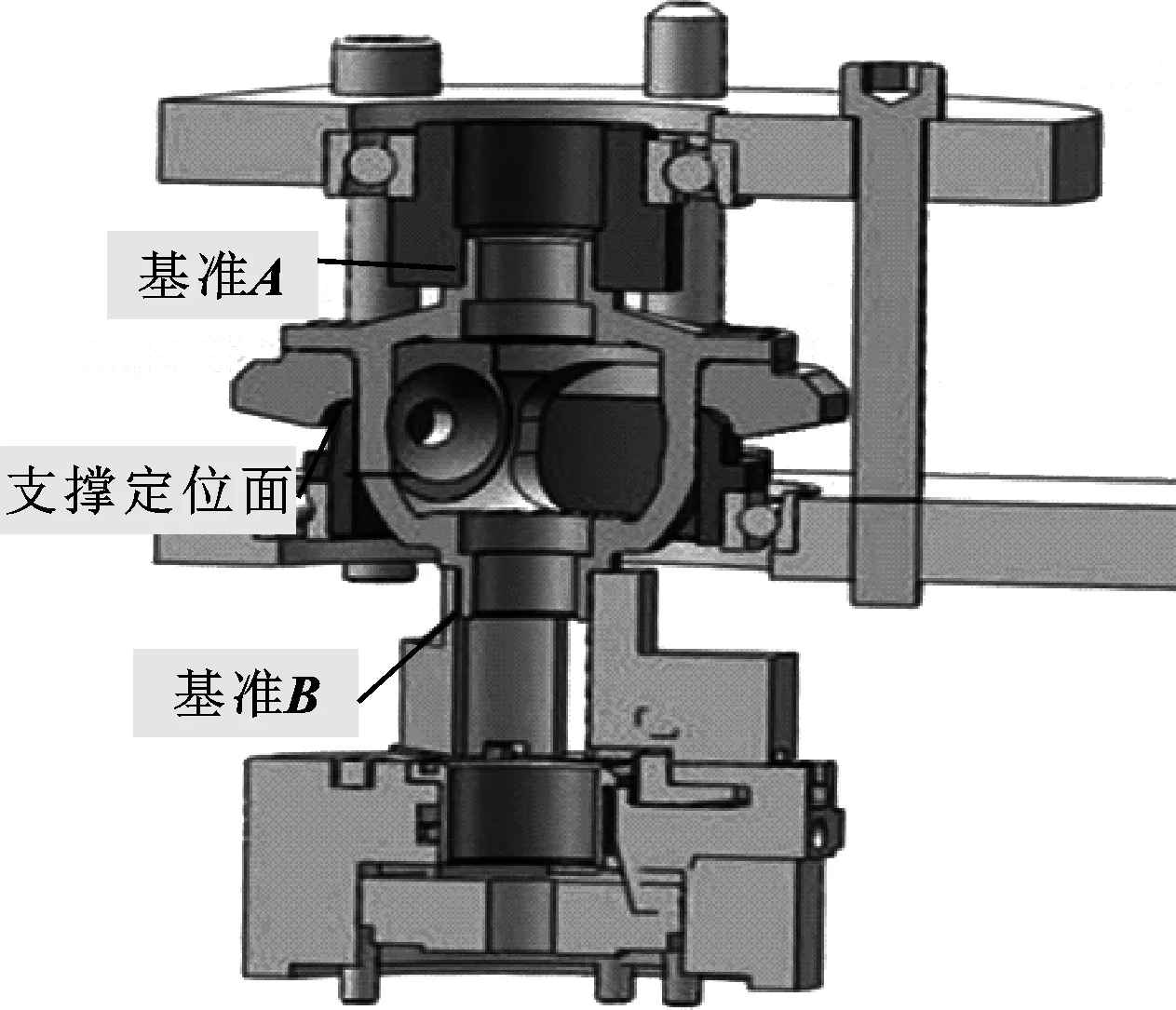

(2)以先装的盆齿轮作为定位支撑,差速器壳由外装入盆齿轮中,如图4所示。

图4 以盆齿轮作定位支撑的定位夹紧方式二

以差速器壳作为定位支撑时,因为差壳盆齿安装面距差壳轴径基准A尺寸较小,定位稳固性好些,盆齿轮装入差速器壳时行程也较短,安装尺寸更容易控制。

经过验证,以盆齿轮作为定位支撑时,作为支撑位的盆齿轮内孔及内圆弧面需要在热处理后进行机械加工,加工尺寸精度不容易保证,同时将差速器壳装入盆齿的行程较长,夹具设计较前一种方式也较复杂。

所以,以先装的差速器壳作为定位支撑更加科学合理些,盆齿轮后装。

1.2 装配位置的配合关系

在螺栓连接状态下,有装配关系的差速器壳外圆与被动盆齿轮内孔间一般是间隙配合设计,孔和轴各自按基孔制和基轴制选取公差,例如装配位置尺寸是φ100 mm的话, 盆齿轮内孔可以设计为φ100 H7(0,+0.035)mm, 相配合的差速器壳外圆可以设计为φ100 h7(-0.035,+0)mm,这样两者间的配合间隙为0~0.07 mm。

在激光焊接状态下,存在一定焊接热量,而差速器壳上装配的半轴齿轮及被动齿轮都是成品加工件,这两个位置的齿型啮合面跳动量有一定控制要求;如果此处设计为间隙配合,由于各零件装配位置没有约束,容易在热量作用下造成齿面啮合区域产生错动,所以需要设计一定的过盈量来约束两零件的相对位置,确保各啮合齿面相对固定。

过盈量也不能设计过大,过大则容易造成装配零件焊接区域不容易快速有效地散热,容易造成各啮合齿面产生热量积聚变形。根据经验,齿型啮合区域装配关系可以根据基孔制设计为小过盈配合。

例如装配位置尺寸是φ100 mm的话, 盆齿轮内孔可以设计为φ100 H7(0,+0.035)mm, 相配合的差速器壳外圆可以根据过盈量需求设计为φ100 r6(+0.054,+0.076)mm,这样两者间的过盈配合尺寸为-0.019~-0.076 mm。

1.3 焊缝深度设计

当螺栓连接结构改为激光焊接结构时,可以针对不同的焊缝深度设计值,结合总成所受的扭力大小,依据材料屈服值选取差速器壳和盆齿轮中较弱的零件做分析对象,通过CAE分析软件作不同深度焊缝位置的有限元受力分析,从中选取满足零件材料机械性能的焊缝最小深度设计值。

盆齿轮材料一般是渗碳钢例如20CrMnTi等,差速器壳材料一般是球墨铸铁例如QT500-7等,对两者机械性能值进行对比后,选取差速器壳作为焊缝位置不同深度有限元受力分析对象。

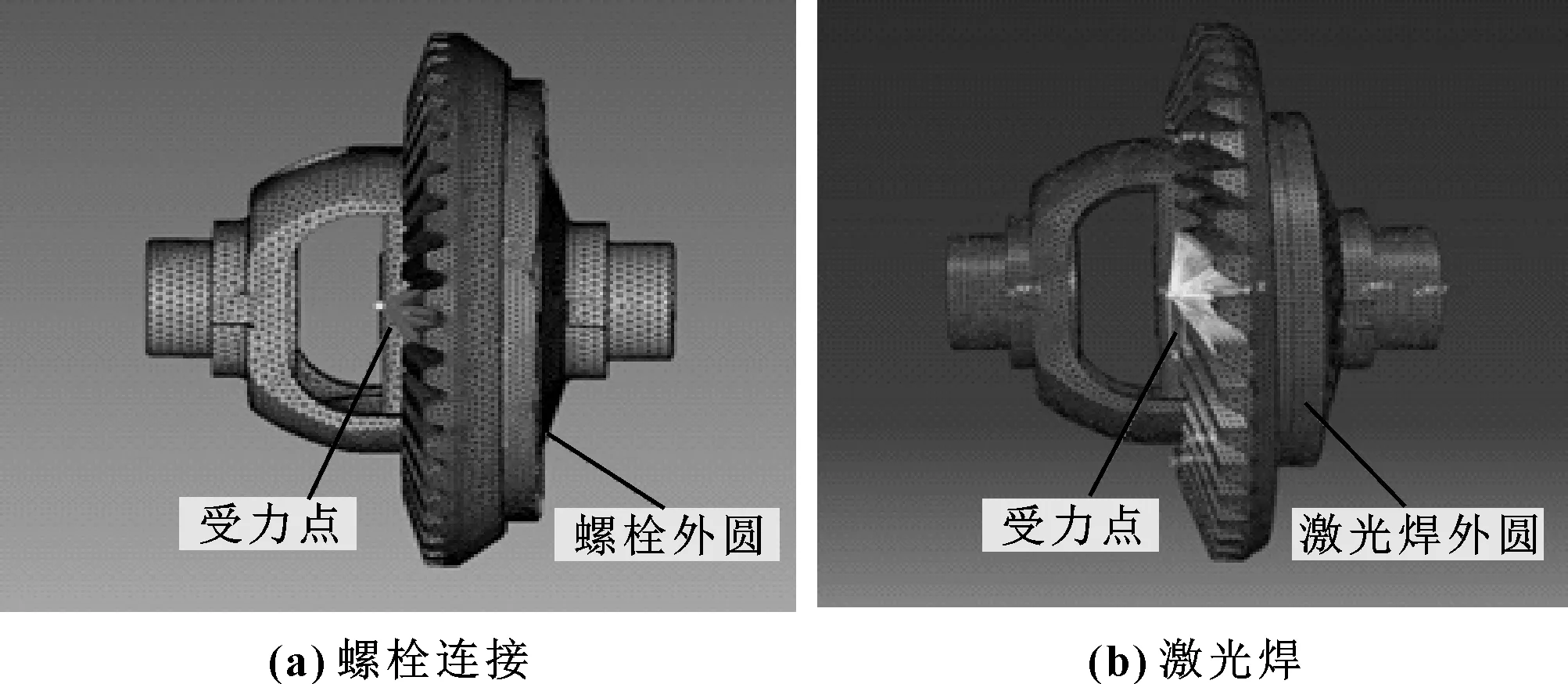

图5分别是螺栓连接和激光焊接差速器总成的主、被动齿轮啮合受力点位置,以及两种状态下的螺栓连接外圆和激光焊接外圆位置。激光焊接主要对螺栓连接外圆处材料进行了厚度减薄、外圆缩小设计,其余部位的尺寸两者是一样的。

图5 两种连接方式啮合点

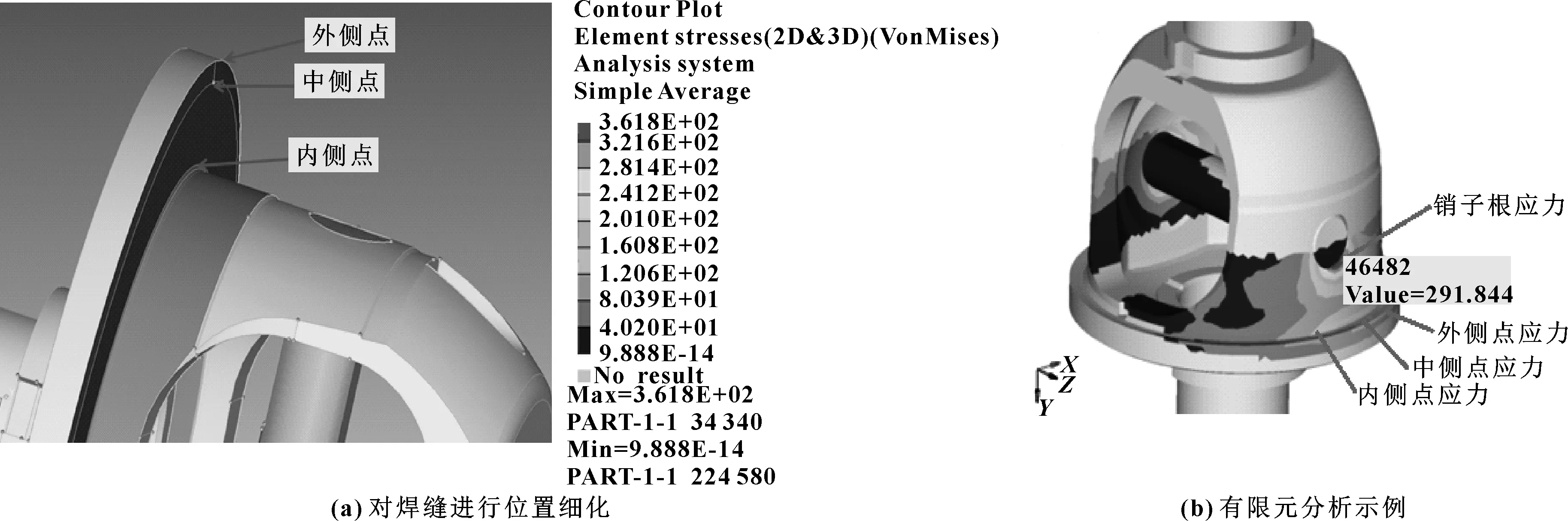

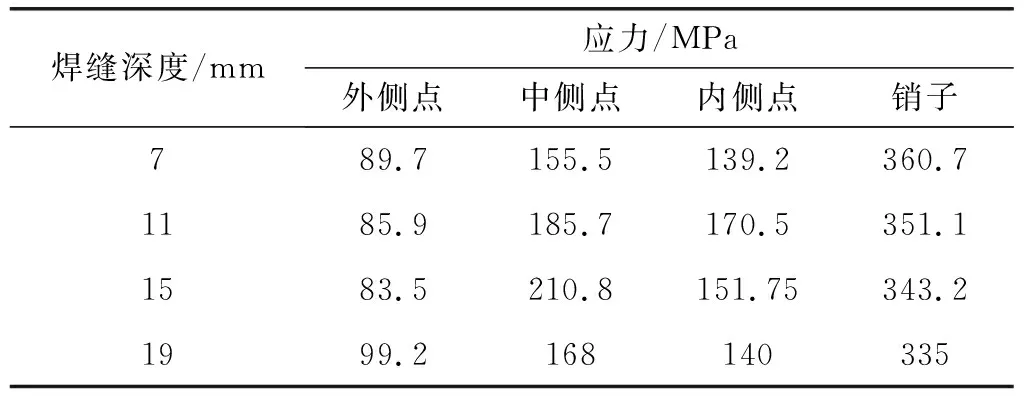

为了进行详细对比分析,将原螺栓连接外圆尺寸按每隔8 mm进行逐次递减,得到4种焊缝深度值,分别建模进行有限元受力分析:图6(a)是将焊缝按表面-中间-根部进行进一步位置细化,以便对深度方向不同点的应力大小进行详细分析;图6(b)是利用CAE有限元分析软件,对一定焊缝深度差速器壳网格划分完成后,在啮合点加载扭力后具体呈现的差速器壳各处应力分布;最后将4种焊缝深度的应力分析数据汇总到表1中。

图6 焊缝在不同深度位置进行有限元应力分析

表1 不同深度焊缝受力汇总

差速器壳材料牌号QT500-7(GB/T 1348—2009),其屈服强度不小于320 MPa。从表1看,4种焊缝深度设计值的焊缝位置受力都没有超出材料的最小屈服要求,所以4种焊缝深度都可以选择。

从图6分析,结构中销子位置受力较大,在尖角处易形成应力集中,是否有较大影响可通过实物台架验证。

从既能满足焊缝受力强度不超出材料屈服强度、又能最大程度减小结构设计质量的角度,焊缝深度可以选较浅的设计值。对差速器壳和盆齿轮数模进行最深、最浅焊缝结构质量对比,并结合省去的螺栓质量,单个小总成可以减重约0.8 kg。

后续经总成台架验证,销子尖角的应力集中对总成没有破坏性影响,焊缝深可以设计为7 mm。

1.4 设置激光功率

设置激光功率主要需考虑差速器壳和盆齿轮是机械加工成品件,装配及焊接后需满足图7中各个位置的跳动要求,过高的焊后温度会引起图7各处产生热变形,所以重点需控制焊后温度不能过高。

图7 焊后需满足跳动要求的位置示意

经多轮试验, 4 kW激光功率可以满足7 mm熔深要求。通过调整其他参数,焊后温度可以控制不大于70 ℃,总成焊接前后各处跳动值经检测均在设计范围内。

2 试验验证

将激光焊接的差速器总成装入桥总成后,依据QC/T 533—1999 《汽车驱动桥台架试验方法》进行驱动桥总成静扭试验及驱动桥总成齿轮疲劳试验,符合试验标准要求(见图8)。

图8 驱动桥总成静扭试验及驱动桥总成齿轮疲劳试验现场

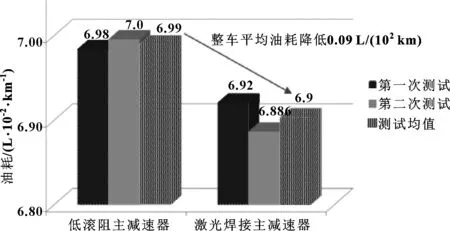

将激光焊接的差速器总成送到专业研究机构,与螺栓连接差速器总成进行油耗对比试验, 80 ℃、200 N·m高扭矩条件下激光焊接总成传动效率可达98%,激光焊接较螺栓连接有1.3%左右的节油效果(见图9)。

图9 激光焊接差速器和螺栓连接差速器油耗对比

3 总结

应用激光技术直接焊接机械加工状态的差速器壳和盆齿轮,在新差速器总成减重基础上,新总成各装配位置精度很好得到了保证,新总成疲劳静扭等试验性能也达到了设计要求,新总成装配主减速器后传动效率较旧螺栓连接工艺差速器总成提升明显,是一种很值得推广的新技术应用。