汽车前副车架轻量化设计

2020-06-02孙志远陈永忠彭浩赵超尘刘蕴博籍龙慧蔡丛吴景铼

孙志远,陈永忠,彭浩,赵超尘,刘蕴博,籍龙慧,蔡丛,吴景铼

(1.合肥工业大学汽车工程技术研究院,安徽合肥 230009;2.合肥工大汽车工程技术研究院有限公司,安徽合肥 230009)

0 引言

轿车前副车架是支撑车桥和悬挂支架的重要承载部件,与车身的悬架系统相连。副车架能提高悬架系统的连接刚度,阻隔动力总成、路面激励产生的振动和噪声直接传入车厢内,从而提高整车的舒适性[1]。副车架的力学性能对整车的舒适性和操纵性有至关重要的作用,因此副车架轻量化过程中需要对副车架的强度、模态以及各个安装点的刚度3个方面进行分析。本文作者拟对某车型的由多个零部件通过焊接工艺连接的钢副车架进行轻量化设计。为达到减重要求,采用铝合金ZL114A代替原有的钢材;为了减少加工工序和缩短加工时间,对副车架采用整体铸造方式进行加工。首先通过CATIA软件对副车架进行结构优化设计,再利用有限元分析软件Nastran进行强度、刚度和模态性能分析,结果发现各种工况下前副车架新结构均满足设计要求。对前副车架轻量化设计前后质量进行比较分析,达到减重目标要求。

1 副车架结构优化设计

汽车在行驶过程中车架会长期受到车身、货物以及其他重物的重力作用,在这些载荷的作用下,车架会发生弯曲变形。当汽车路过坑洼路面时,汽车车轮不在同一平面,车架又会发生扭转变形。考虑到汽车刹车和转弯的情况,车架在加速度方向还会受到惯性载荷[2]。而这些工况不是单独出现的,因此使用解析法不能准确分析车架在组合工况下的静态响应,利用有限元分析方法对前副车架结构进行静态特性分析,可以了解副车架在受到不同载荷冲击下的应力分布情况,并分析评判副车架结构的承载能力。通过分析静态强度和刚度,求解出副车架结构在多个工况下的静态特性,识别结构中的高应力区域,为之后的结构优化设计提供参考依据,使优化后的副车架结构具有良好的静态特性。

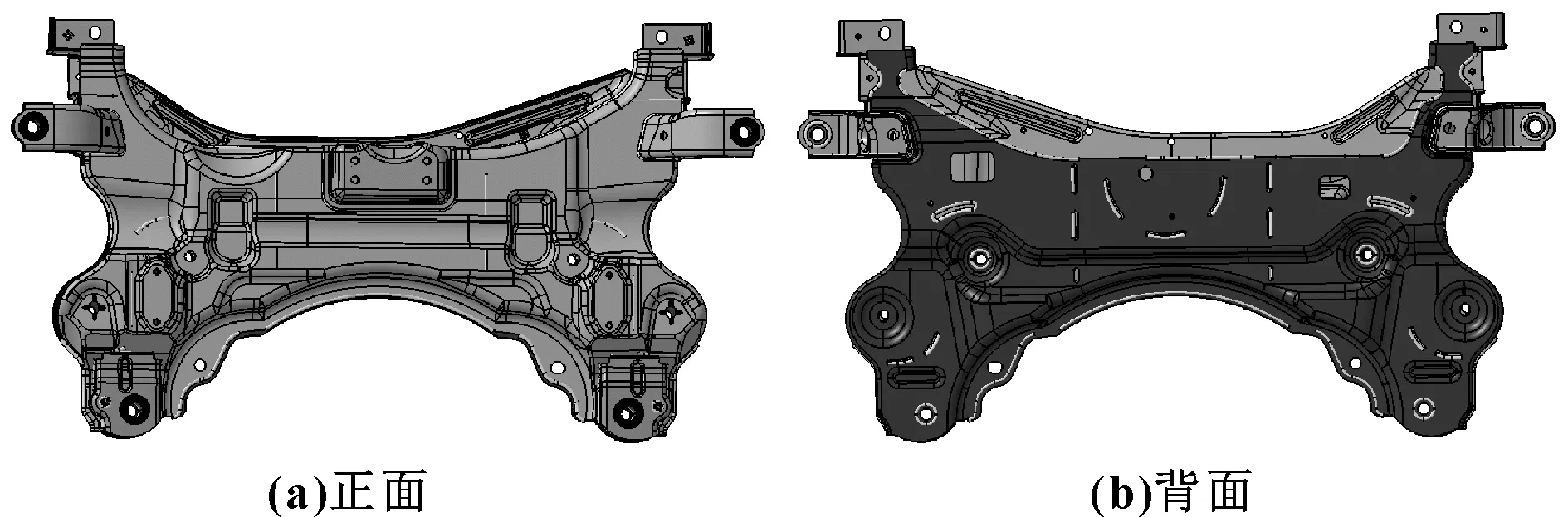

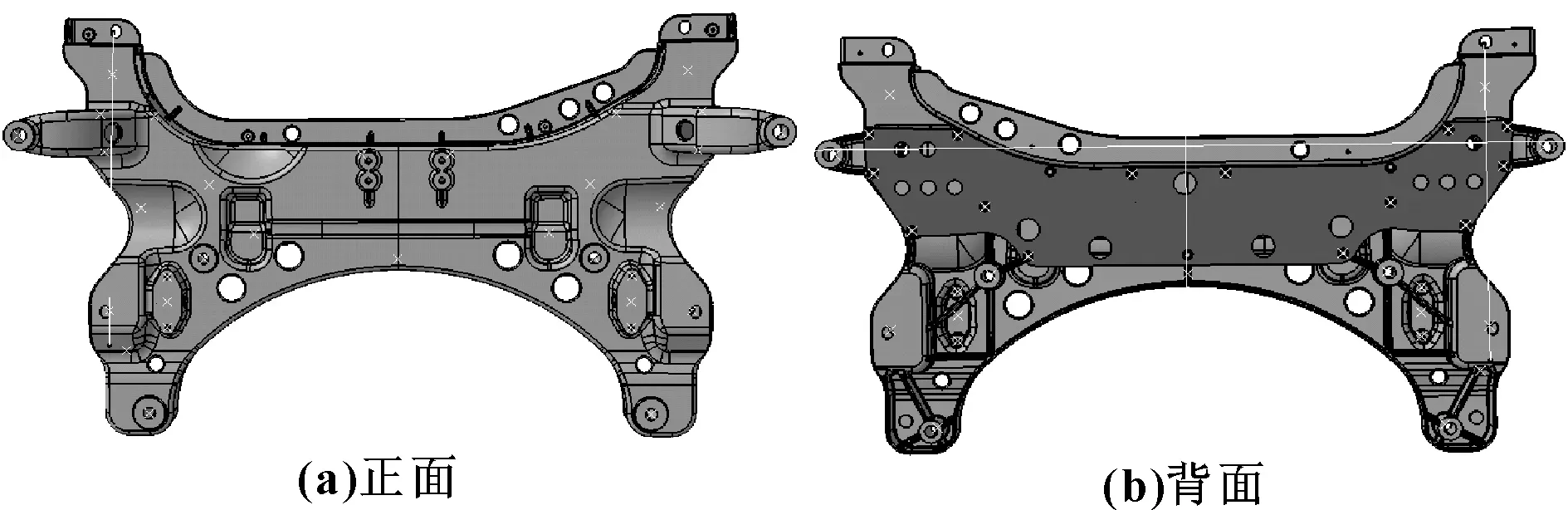

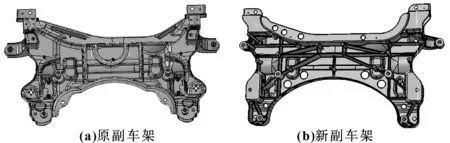

原前副车架如图1所示,若只将前副车架的材料由钢替换为铝合金,将难以满足性能要求,因此需要对车架结构进行适当修改,修改后的新前副车架结构如图2所示。对原前副车架主要从以下几个方面进行优化改进:(1)原前副车架主体部分为薄钢板冲压件,各个部件通过焊接装配在一起,车架结构较为复杂,此次轻量化设计制造工艺采用铸造法,减少了成本。(2)为了改善副车架的刚度(悬置安装点Z向刚度),一般会在副车架结构下部增加一个盖板,与原副车架相比,新副车架的盖板更为简单,有利于轻量化。(3)如图3所示,重新设计前副车架的肋板,使其满足性能要求。经轻量化设计后,前副车架质量由原17 kg减少到11.76 kg,减重比例达到30.8%,达到了减重30%的预期目标。

图1 原副车架结构

图2 新副车架结构

图3 副车架肋板结构对比

2 副车架结构静态特性分析

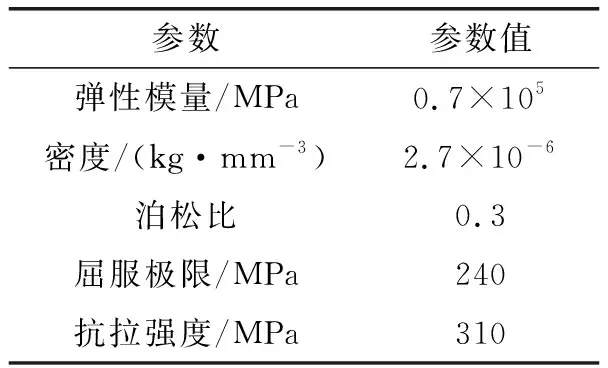

副车架铸造结构拟采用的材料为铝合金ZL114A,材料参数如表1所示。

表1 新副车架材料ZL114A的参数

2.1 虚拟试验工况的建立

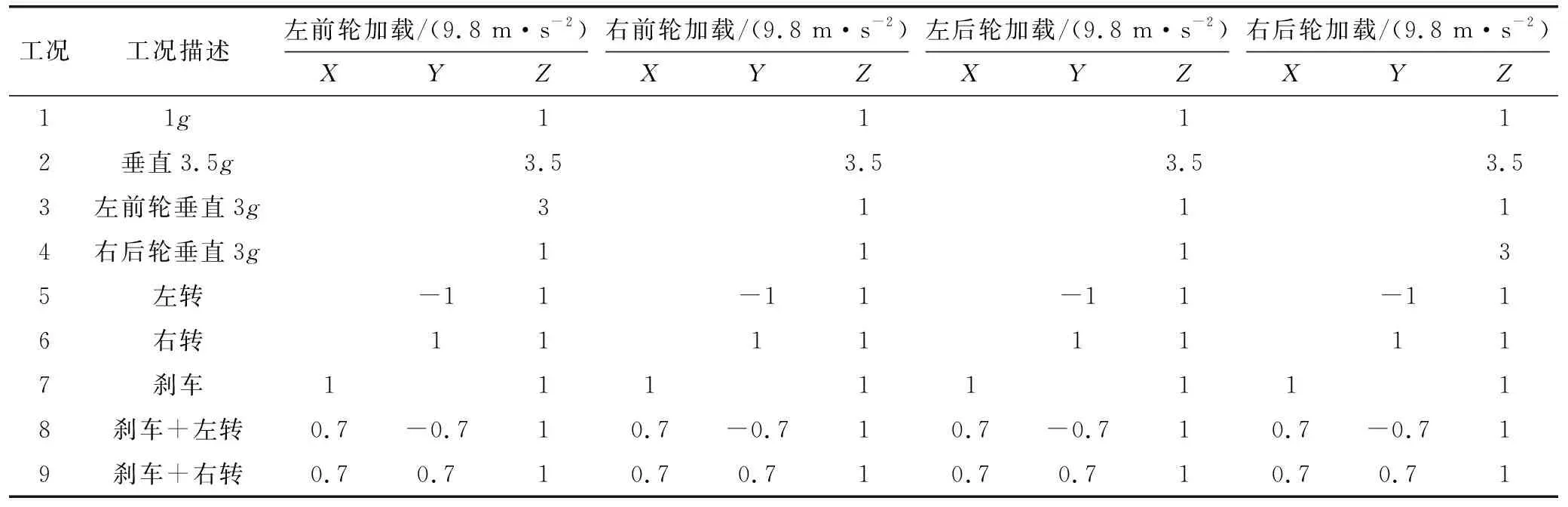

根据轿车在正常行驶路面上的实际情况,结合汽车行业内普遍需要分析的工况,选择9个典型工况作为此次静力分析的评判对象。表1中加速度值可以代表该工况下的动载荷系数,工程中常使用车轮静态下的垂直载荷与动载荷系数的乘积来描述该工况下轮胎所获冲击力。因此结合轴荷分配及整车满载质量可以得到各工况轮心处的载荷,并将其施加在多体动力学模型各轮心处,即可得到多体动力学分析各工况的载荷输入[3]。其加载的载荷点分别为前副车架左前安装点、左后安装点、左后内安装点,下摆臂左前安装点、下摆臂左后安装点、转向系左连接点以及与横向稳定杆左安装点。通过定义副车架各个连接点的载荷输出,进行悬架多体动力学分析,可以得到各工况下的副车架结构载荷情况。由于工况数量众多导致对应的不同工况下载荷数据繁杂,故此处不再赘述,此处仅列出汽车不同运行工况,如表2所示。

表2 汽车不同运行工况

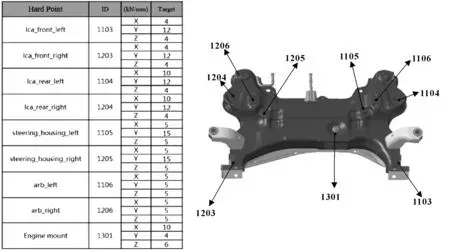

2.2 副车架强度分析

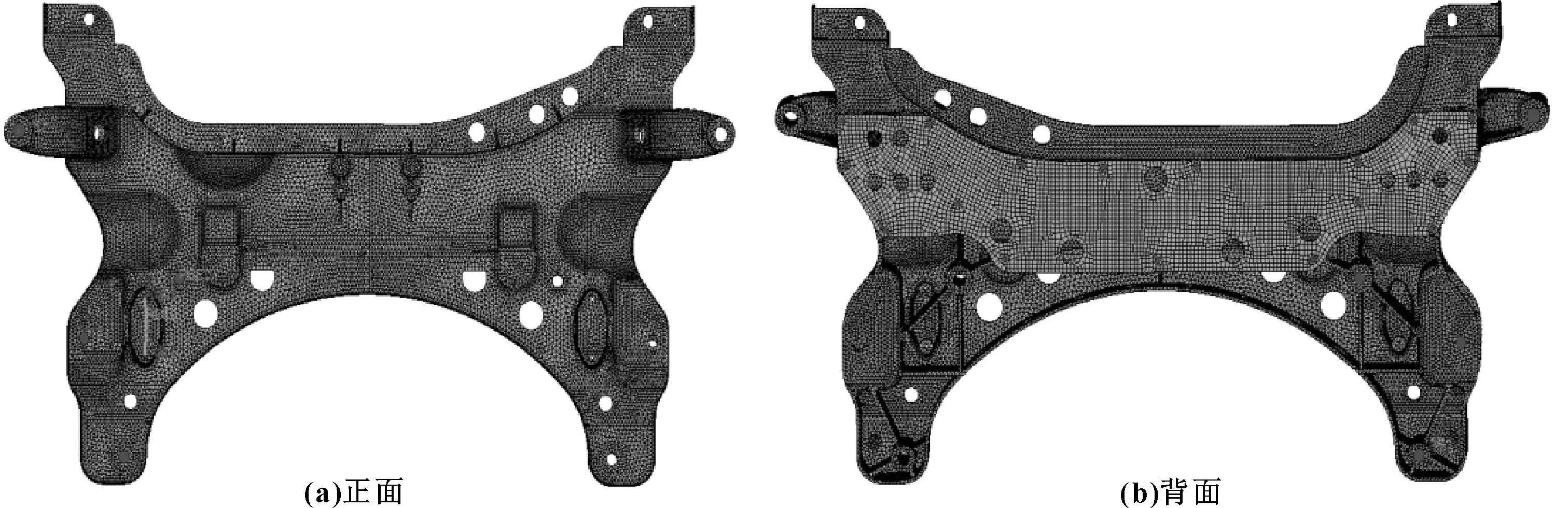

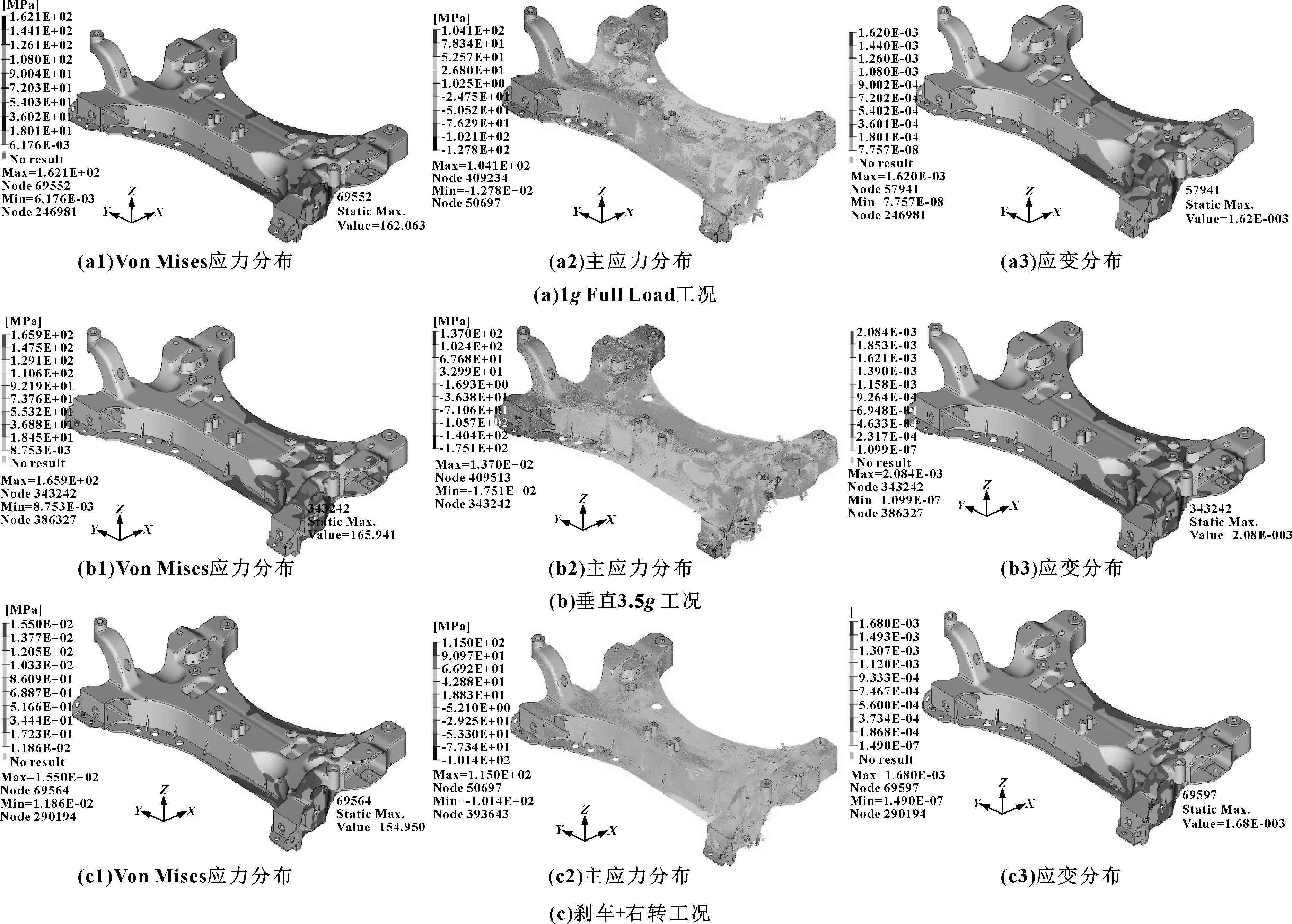

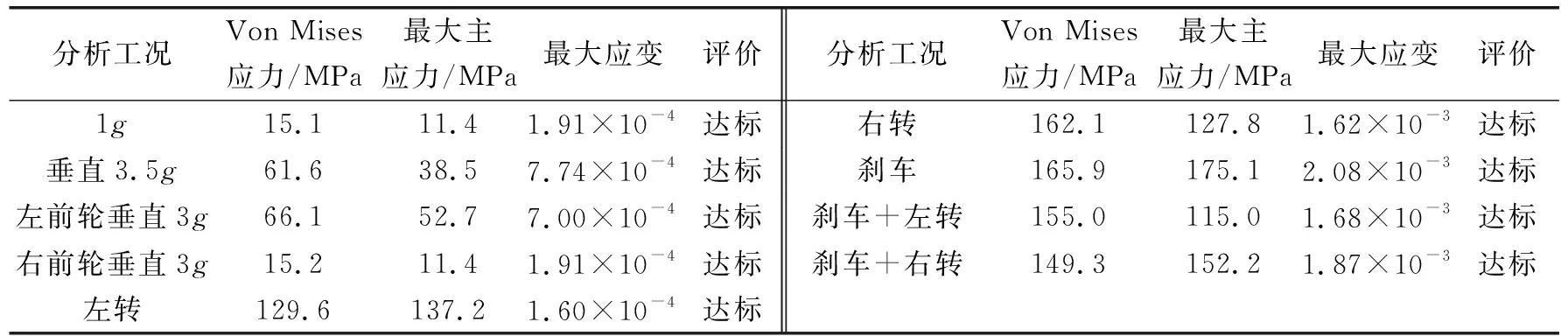

为了使新车架能够满足使用要求并保证驾驶员和乘客的安全,需要对新副车架结构在各种正常工况和特殊工况(DVP疲劳工况)下进行强度分析。将新副车架三维模型导入Nastran分析软件中,并对其进行网格划分,网格的单元类型为CTETRA(二阶四面体),所建的有限元模型如图4所示。此次利用Nastran有限元分析软件对副车架减重后的结构进行强度和刚度分析,由于前副车架与其他部件是直接相连的,所以只约束对应的自由度而把其他部件直接去除,就会在分析结果中出现较大的误差,因此利用惯性释放法对前副车架进行强度和刚度分析[4],主要考察各种工况下副车架的应力、应变和位移情况。部分工况下的强度分析结果如图5所示,并将强度分析结果汇总于表3。

图4 有限元模型

图5 部分工况强度分析应力云图

表3 强度分析结果汇总

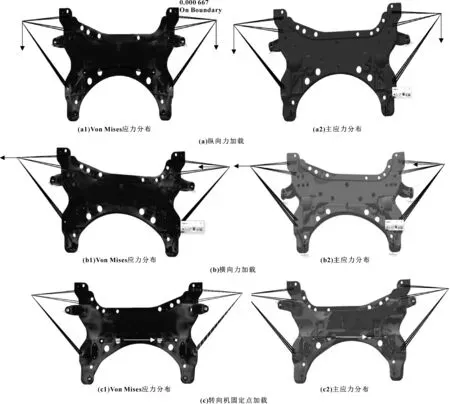

从安全角度在分析完常见行驶工况后,还要对DVP疲劳工况进行静应力分析。该种疲劳工况存在侧向力加载、纵向力加载和转向机固定点加载3种载荷加载形式,边界约束条件通过约束副车架与车身安装点实现。其中纵向力、侧向力加载点为两侧下控制臂球头销中心,转向机固定点加载力方向向右为正。强度分析结果如图6所示,强度分析数值结果如表4所示。

图6 DVP疲劳工况应力云图

表4 DVP疲劳工况分析汇总

由以上分析结果可知,前副车架在所有工况下均满足强度设计要求。

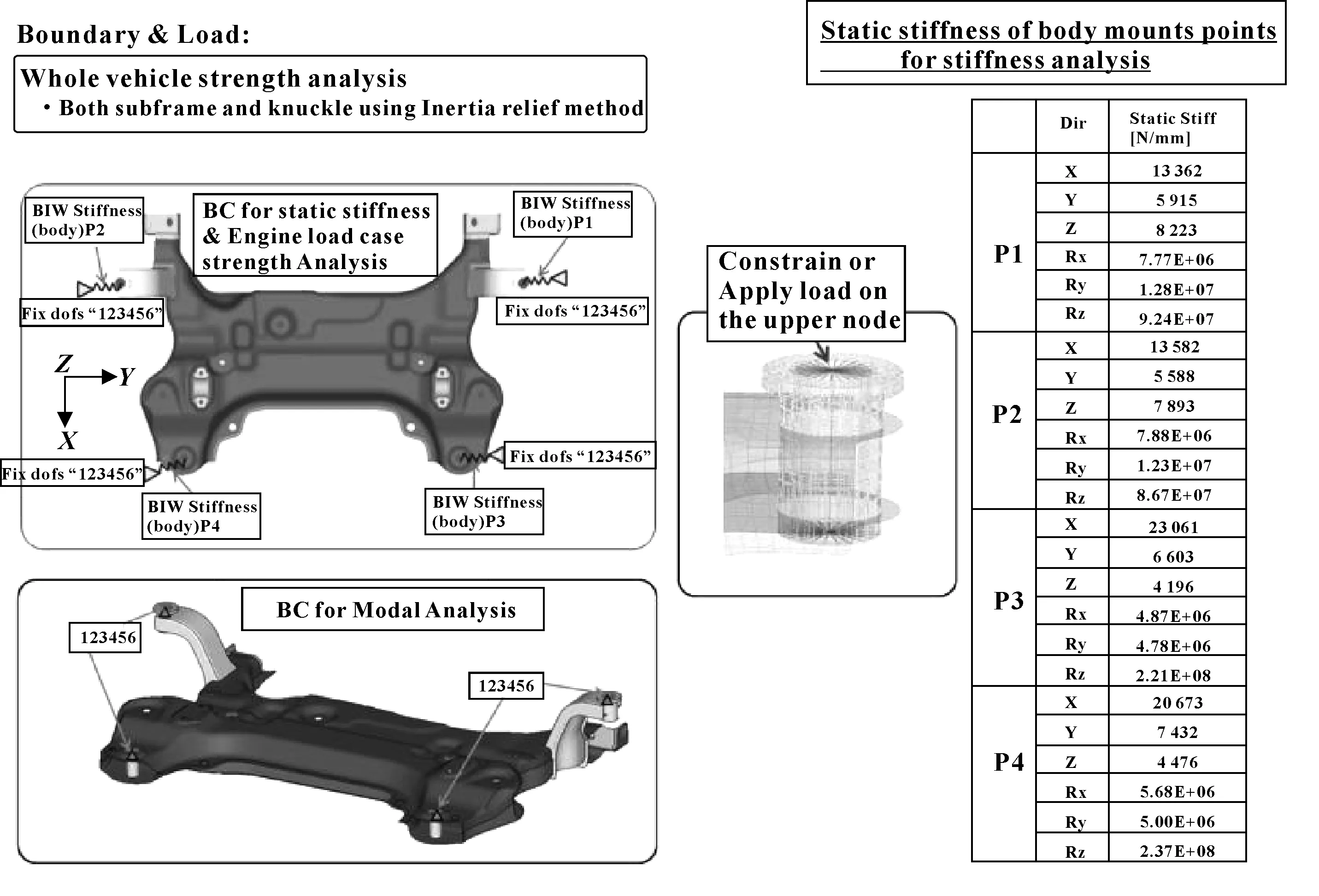

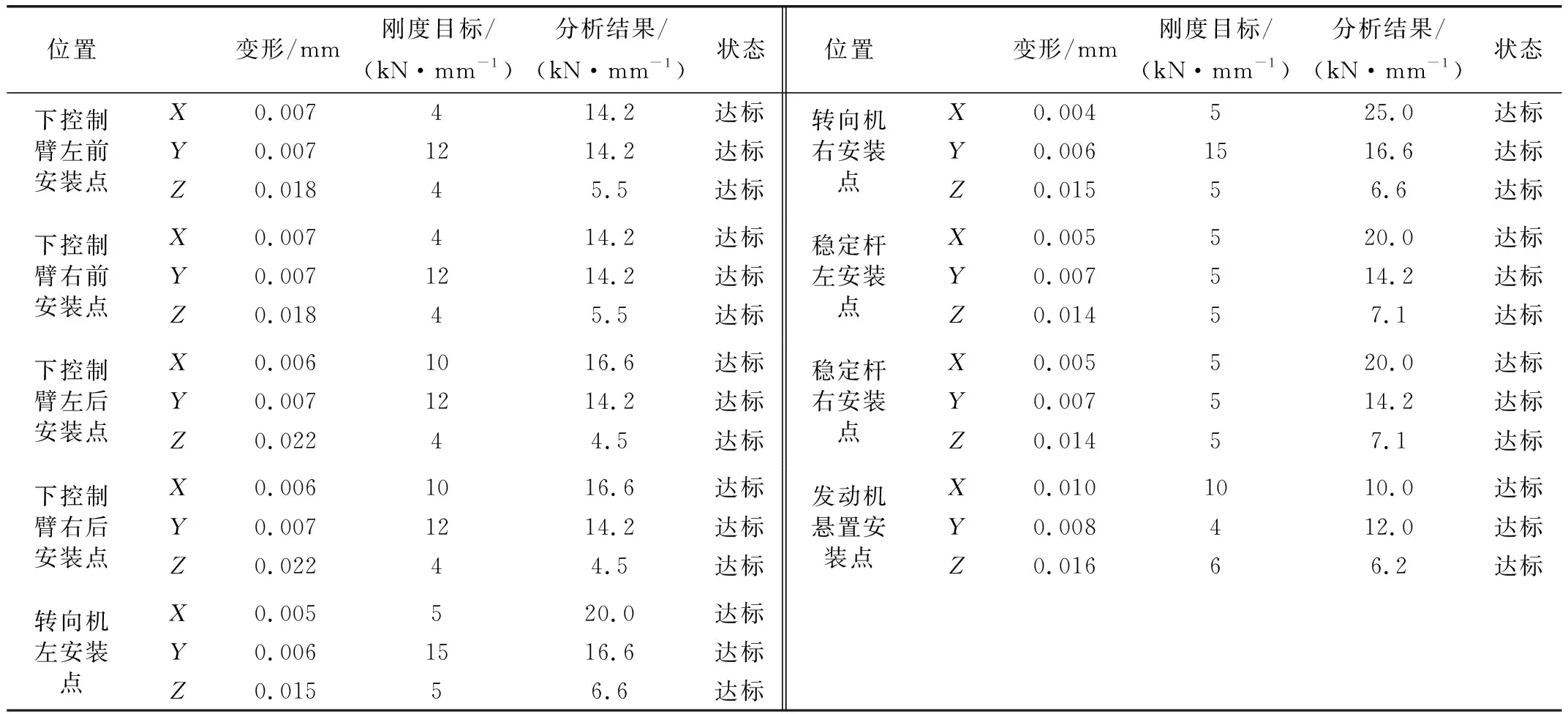

2.3 副车架刚度特性分析

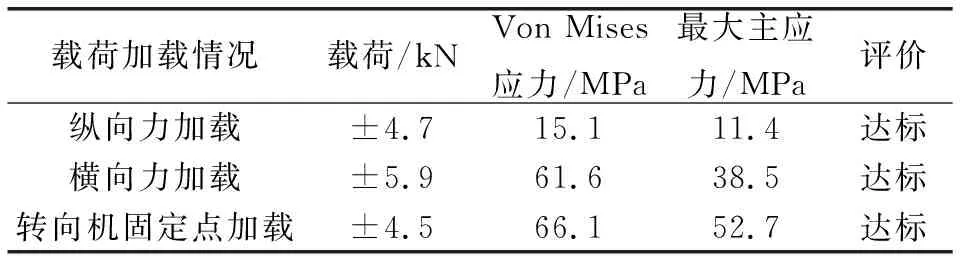

研究表明安装副车架的车身安装点的刚度对副车架的强度分析影响较大,因此需要对副车架有限元模型设定边界条件,对副车架关键部位硬点刚度进行分析以评价硬点刚度的性能。图7、图8分别为硬点位置及目标值和刚度分析的边界条件计算图,通过BUSH单元约束副车架与车身安装点,BUSH刚度为相应安装点的刚度值。

图7 硬点位置及目标值

图8 前副车架边界约束计算结果

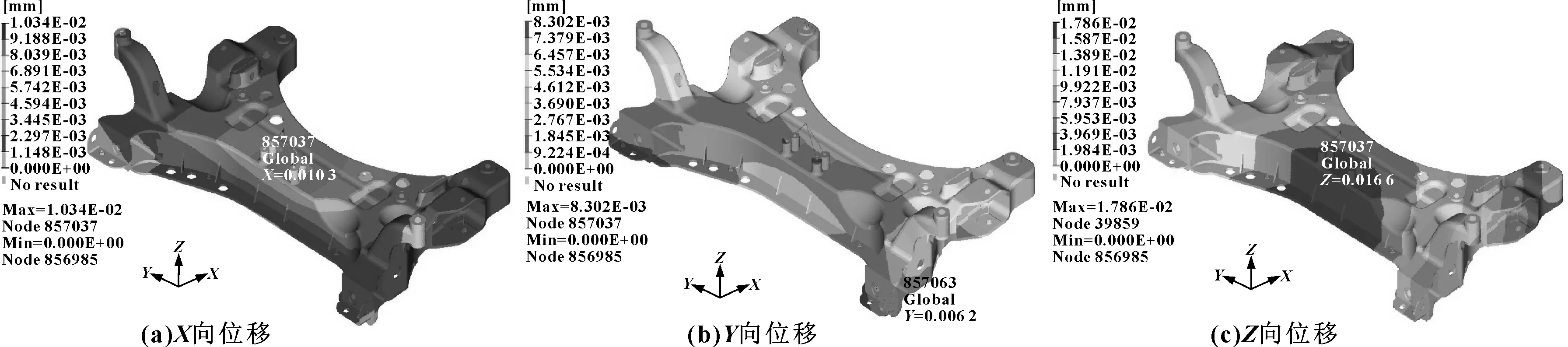

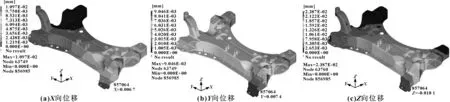

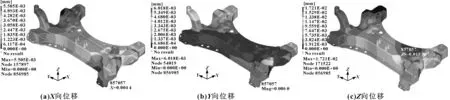

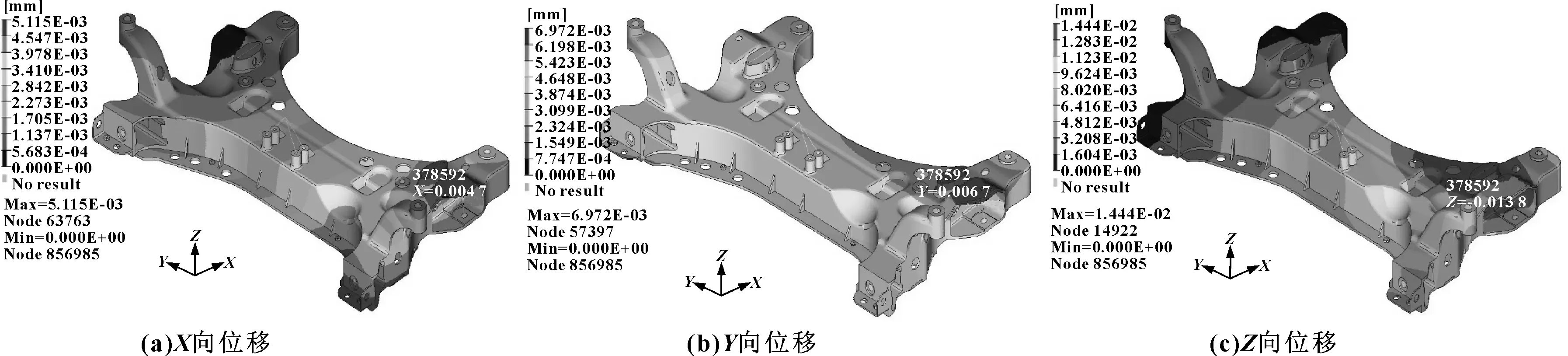

部分刚度分析位移云图如图9—图12所示,分析结果汇总如表5所示。从图9—图12和表5可以看出优化后的副车架各个安装点处的结构刚度满足设计要求。

图9 发动机悬置安装点位移云图

图10 下控制臂左前安装点位移云图

图11 转向机左安装点位移云图

图12 稳定杆左安装点位移云图

表5 副车架刚度分析结果

3 副车架模态分析

3.1 有限元模态分析概述

汽车在行驶过程中,副车架结构会一直受到不平路面的随机激励,在动载荷的作用下车架会发生随机振动,所以需要检验副车架的动态特性。在车身及底盘结构设计中都要求尽量避免与发动机及地面激励发生共振,对副车架进行模态分析可以确定结构自身的振动特性即获得固有频率和振型,从而为之后的结构优化设计提供频率优化目标的参考依据,因此进行模态分析具有重要的实际意义[5]。结构的模态参数(模态频率、模态阻尼、振型)对结构模态分析及之后的优化设计具有十分重要的作用。通常有实验和仿真两种方法做结构的模态分析。但是由于受到实验条件等的限制,模态实验的实施比较困难,并且无法保证测量数据的准确性,实际中经常采用仿真分析方法对结构进行相应模态分析。

3.2 模态分析结果

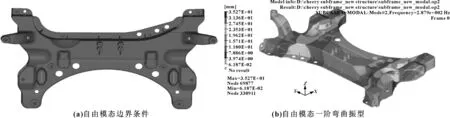

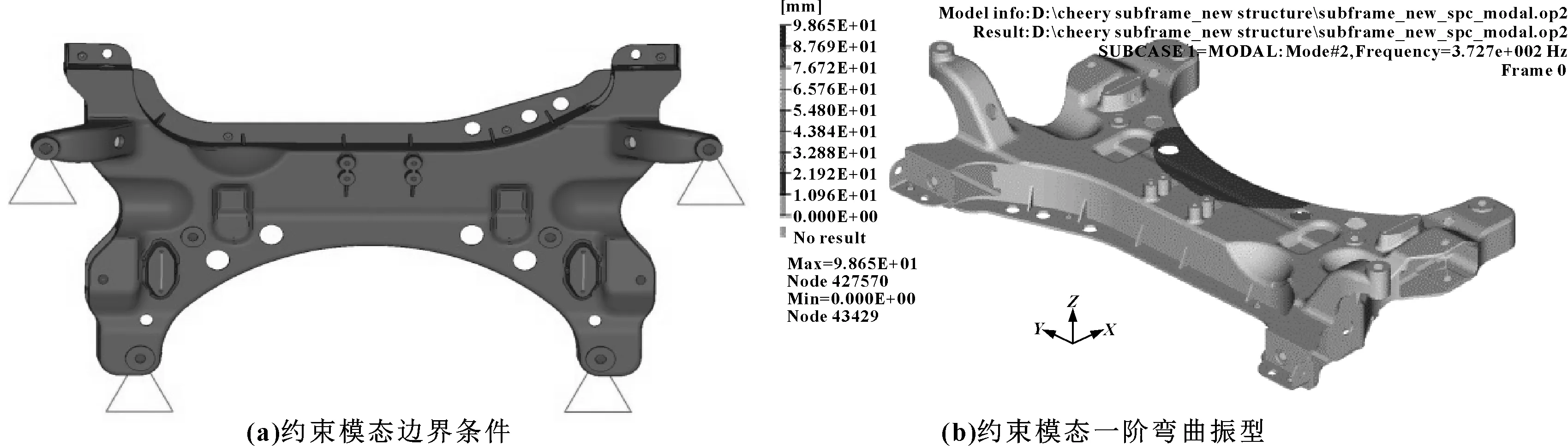

由于低阶固有频率对副车架动态特性的影响较大,同时为了满足工厂实际生产要求,因此本文作者主要分析了副车架在一阶自由模态和约束模态工况下的弯曲频率,自由模态频率与振型云图如图13所示,约束模态频率与振型云图如图14所示。根据模态分析结果可以发现自由模态一阶弯曲频率为287.9 Hz,约束模态一阶弯曲频率为372.7 Hz,都大于250 Hz,满足设计要求。

图13 副车架自由模态一阶弯曲振型

图14 副车架约束模态一阶弯曲振型

4 结论

此次前副车架的轻量化设计,从改变前副车架材料和结构入手,经过优化设计后达到了轻量化设计的要求。具体工作如下:

(1)将原先通过焊接工艺连接各部件改为整体件铸造工艺加工,将钢材料替换为铝合金ZL114A材料;

(2)在CATIA三维软件中进行建模,对原有前副车架结构进行优化设计,在原副车架下部增加盖板以改善新材料副车架的刚度;

(3)利用Nastran软件对前副车架新设计结构进行强度分析、刚度分析以及模态分析,分析结果满足力学性能要求,前副车架质量由原先的17 kg减少到11.76 kg,减重比例达到30.8%,达到了预先设计要求,故此次轻量化设计到达了预先的优化效果。

文中的数据主要基于有限元软件的仿真分析计算,待该副车架的样机试制完成后将对其进行实验测试验证。