竖炉布料车的技术改造优化研究

2020-06-01胡振焱

胡振焱,郭 峰

(1.张家港市永钢集团炼铁二厂,江苏张家港 215600;2.张家港市永钢集团球团厂,江苏张家港 215600)

0 引言

永钢竖炉布料车原借用马钢的图纸设计,设计上存在一些弊端。如采用悬臂梁设计,皮带机驱动装置采用电动滚筒驱动、皮带易损坏等问题,给生产工艺带来一定的困难,尤其是悬臂梁结构,小车行走布料过程中,头部存在一定的上下颤动,给料线的稳定和入炉生球的强度带来较大影响。头部处高位时导致生球落差加大,生球破碎率增加。因布料机前部悬臂过长而用拉杆斜拉,导致入口高度增加,影响竖炉的密封性、烘干床效果、除尘效果和功率增加等。通过优化改造,有效地解决上述矛盾和弊端。

1 布料车悬臂梁的问题及优化改造方案

1.1 悬臂梁结构的弊端

(1)悬臂梁受布料车行走的影响,布料车钢架的稳定性差,皮带机构头部改向,滚筒上下颤动,皮带上平面改造前离烘干床角铁盖板的高度约450 mm。生球在简单的抛物线轨迹过程中,落差高度忽高忽低,在低点对生球无影响,在高点时,落差高度增加30~50 mm,造成生球破碎和开裂。

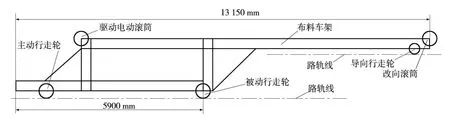

(2)布料车架的总长度为13 150 mm,总重量约5.8 t。由于悬臂梁结构的形式,根据杠杆原理,如图1 所示,可得公式(1)。

可得出布料车左右平衡,此时整车的全部重量全部在被动车轮上。根据公式(2):

式中 f——驱动摩擦力,N

u——主动行走轮与路轨的摩擦系数

N——作用在主动行走轮上正压力,N

为了确保主动行走轮足够的驱动摩擦力:必须增加主动轮上部分的正压力,同时为了平衡悬臂梁重量,确保平稳运行,故在布料车尾部电动滚筒处增加1 t 左右的配重块。但如前所述,整机重量增加后无疑部分重量分担到被动行走轮上。以上综合结果导致被动行走轮磨损更换周期约0.5年,而主动行走轮更换周期约1年。被动行走轮更换频率太频繁。

(3)由于悬臂梁臂架前段需要拉绳,导致竖炉入炉路口高度增加,竖炉烟罩密封性变差,影响烘干床的烘干效果;额外增加电除尘的风量,电除尘电耗增加。

(4)悬臂梁部分受竖炉高温烘烤变形,皮带机架受影响,皮带跑偏,影响皮带布料均分性和稳定性等。

1.2 悬臂梁的解决方案

(1)以上问题的产生都由于悬臂梁引起,为此根据经验和生产现场实际,在车架前面增加一组导向行走装置,由于此导向行走装置布置在竖炉内,工作温度100~250 ℃。同时综合考虑粉尘较大,流速较快等因素。故要求行走装置路轨不变形,行走装置轴承座密封性能良好。为此研究轨道梁采用(50×50)mm 的方钢(调质处理)焊接在(160×160×8)mm 的方管上,方管内充水循环冷却。行走装置采用外机械密封加内部骨架油封密封的方式,以确保密封性能良好,布料车改造后如图2 所示。

(2)取消平衡拉绳,炉口高度下降,炉口密封进一步加强。(3)车架前增加行走装置后,整体自身具备平衡性能。取消原配重块,减轻车辆载荷。

图1 布料车改造前分析

图2 布料车改造后分析

优化改造后,主动行走轮、被动行走轮和导向行走轮三者共同承担整车的重量。同时、主动行走轮由于皮带机驱动装置和车架的重量偏在主动行走轮侧,故能很好地平衡驱动摩擦力和磨损情况。改造前后如图3、图4 所示。

图3 改造前图片

图4 改造后图片

通过以上优化改造后,布料车主动行走轮使用周期约1.5年,被动行走轮使用周期约2年,导向行走轮使用周期约半年。其中导向行走轮使用周期短的主要原因还在轴承座内润滑油受高温烘烤干和粉尘进入,导致轴承损坏,这是下一步着手解决的问题。

2 布料皮带机存在的问题及解决方案

2.1 布料皮带机生产实践存在的问题

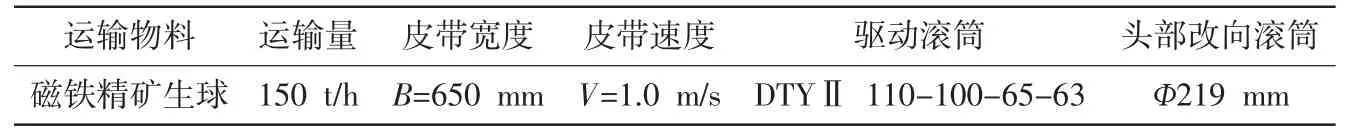

(1)驱动电动滚筒运行不平稳、故障率高。电动滚筒是一种将电机和减速机共同置于滚筒体内部的新型驱动装置,主要应用于固定式和移动带式输送机,用于替代传统的电机,减速器在驱动滚筒之外的分离式驱动装置。与分离式驱动装置相比,电动滚筒具有结构紧凑、传动效率高、噪声低、占据空间小、安装方便等诸多优点。但由于驱动体安装在滚筒体内部,无法实施有效点检;运转不平稳、可靠性差、密封性较难处理,出现噪声和漏油后很快就损坏,故障率很高。在时下追求低误时率、确保高效稳定运转的钢铁冶金企业,电动滚筒难以适应钢铁企业连续作业的需求。布料皮带机基本参数见表1。

表1 布料皮带机基本参数

(2)输送带损坏频率较高,影响竖炉作业效率。由于布料车前臂基本都在竖炉内,此处温度基本在150~250 ℃之间,高温对皮带的影响很大,经常出现接头受高温影响开裂导致故障停机。由于此皮带的总长度约25 m,皮带的型号:EP200 650×6×(6+3)。球团厂的普遍做法是每月定期更换新皮带、接头采用75#皮带扣连接,接头松动后重新打皮带扣固定等措施。此种作业方法故障率很高,由于处于高温区域,出现故障后工人施工难度很大,强度较高,具有一定的安全风险。

2.2 布料皮带机优化解决方案

(1)针对驱动电动滚筒存在上述弊端,根据现场空间大的情况,采用标准的带式输送机传动机构,电机+输入端联轴器(制动器)+减速机+输出端联轴器+传动滚筒的组合形式。此驱动机构相比原来的电动滚筒增加重量约0.6 t。直接将原来的配重取消,也减轻车架的重量,可谓一举两得。

原来的皮带速度为1.0 m/s,根据公式(3)带速:

其中:v 为皮带机传动滚筒的最大直径线速度,n 为驱动电机的转速,i 为减速机的速比,r 为传动滚筒的半径。

根据布料车架的高度和皮带的需要选定Ф500 的传动滚筒(型号:DTⅡ02A4104)即,r=0.25 m;驱动电机选取380 V 4 级变频电机,最大转速为1470 r/min,型号:Y2-132S-4 5.5 kW。

计算减速机速比:i=1470×0.25×2π/60V=38.48,故选取减速机的速比为i=40,根据DTⅡ型标准皮带机设计和现场经验,综合减速机的驱动载荷,选取减速机为DCY160,根据现场空间布置,综合选定减速机型号圆柱齿轮减速机DCY160-40-ⅡS;高速端联轴器选用梅花型弹性联轴器MLL5-I-200,制动器选用YWZ3-200/25 型,制动轮直径200 mm。减速机输出端选用十字滑块联轴器SL260 Ф70×140/Ф90×170。

(2)解决输送带存在的问题。布料车沿着炉口纵向中心线运行,工作环境较差,皮带易烧坏,因此要求加强炉顶排风能力,降低炉顶温度,改善炉顶操作条件。布料车皮带开始采用皮带扣扣住,但由于使用时间短,易脱扣等问题,一般使用周期约半月。后采用硫化方法接接头,由于皮带处于高温区域,橡胶受热后皮带容易起皮和脱胶等。开始采用的皮带型号为耐热带 EP200 650×6(6+3),耐热温度为200 ℃,皮带总厚度约20 mm。皮带机头部改向滚筒为Ф220,其他滚筒为Ф315 和Ф400。由于受最小滚筒曲率半径小的影响,皮带接头在Ф220 时折弯厉害,导致接头皮翘起,进而开裂到内部。这是接头开裂的主要原因,而皮带磨损是次要因素,一般更换下来的皮带磨损程度很小,使用寿命约2~3个月。

综合皮带方面存在的问题,最终采用皮带硫化方案硫化接头,皮带厚度由原来的20 mm 减小到12 mm 左右,型号变更为EP200 650×4(4.5+1.5)耐热温度为200 ℃,改进后皮带使用寿命约半年。

3 结束语

通过优化改造后,布料车主动行走轮使用周期约1.5年,被动行走轮使用周期约2年,导向行走轮使用周期约半年,行走轮的使用寿命都得到一定的提高。通过对竖炉梭式布料车皮带机的改造和优化,将原皮带检修周期2 个月左右提高到半年,皮带机驱动装置只需简单维护保养,无需再检修。有效避免了布料车皮带机方面的故障,提高了生产作业率。

通过改造后,基本无需再购买驱动装置备件,检修频次和维护成本明显降低,年节省备件和检修、维护费用超10 万元。大大降低了工人的工作量和劳动强度;改造后较大程度消除隐患,现场作业环境得到较大改善。