管道应力导致主风机组异常振动及消除措施

2020-06-01谢红初

谢红初

(岳阳长岭设备研究所有限公司,湖南岳阳 414000)

0 引言

催化裂化装置一般由反应—再生系统、分馏系统和吸收—稳定系统3 部分组成,并且在处理量较大、反应压力较高(一般超过0.25 MPa)的装置,一般配设再生烟气能量回收系统。而反应—再生系统除了反应器和再生器以外,最为关键的设备为主风机组,可以说主风机组为催化裂化装置的心脏设备,必须连续运转,主风机停止运转,催化裂化装置也就停止生产。主风机组主要是为再生器失活催化剂烧焦提供氧气,并保证再生器、烧焦罐内的催化剂处于流化状态,只有流化状态才能使催化剂在两器内正常流动,保持工作正常。机组结构简图(图1)和相关参数(表1)。

1 管道应力产生的原因与影响

图1 主风机组结构与测点分布

表1 主风机组相关参数

压力管道应力通常是由于外载荷直接产生或是在变形协调过程产生的。目前比较通用的分类方法是将压力管道中的应力分为3 大类:一次应力、二次应力和峰值应力。一次应力是指平衡外加机械载荷所必需的应力;二次应力是指相邻部件的约束或结构自身约束所引起的应力。二次应力不是由外载荷直接产生的,其作用不是为平衡外载荷,而是结构在受载时变形协调而使应力得到缓解;峰值应力是由于载荷、结构形状突变而引起的局部应力集中的最高应力值,是引起疲劳破坏或脆性断裂的可能根源。

一般压力管道上所产生的二次应力主要考虑由于热胀冷缩以及位移受到约束所产生的应力。大直径薄壁管道受到径向膨胀的影响,管道易发生塑性变形,如应力超出极限会引发安全事故。在炼油装置部分大机组开机过程中,由于介质温度较高,很容易导致管道受热产生蠕变,从而改变机组轴系的相对位置,导致机组出现振动异常现象。甚至很多机组会因为轴系位置发生较大改变,而不得不停机进行调整,例如某炼油厂催化装置的主风机组就因管道应力导致轴系位置产生较大改变而停机进行调整。

2 振动异常情况分析

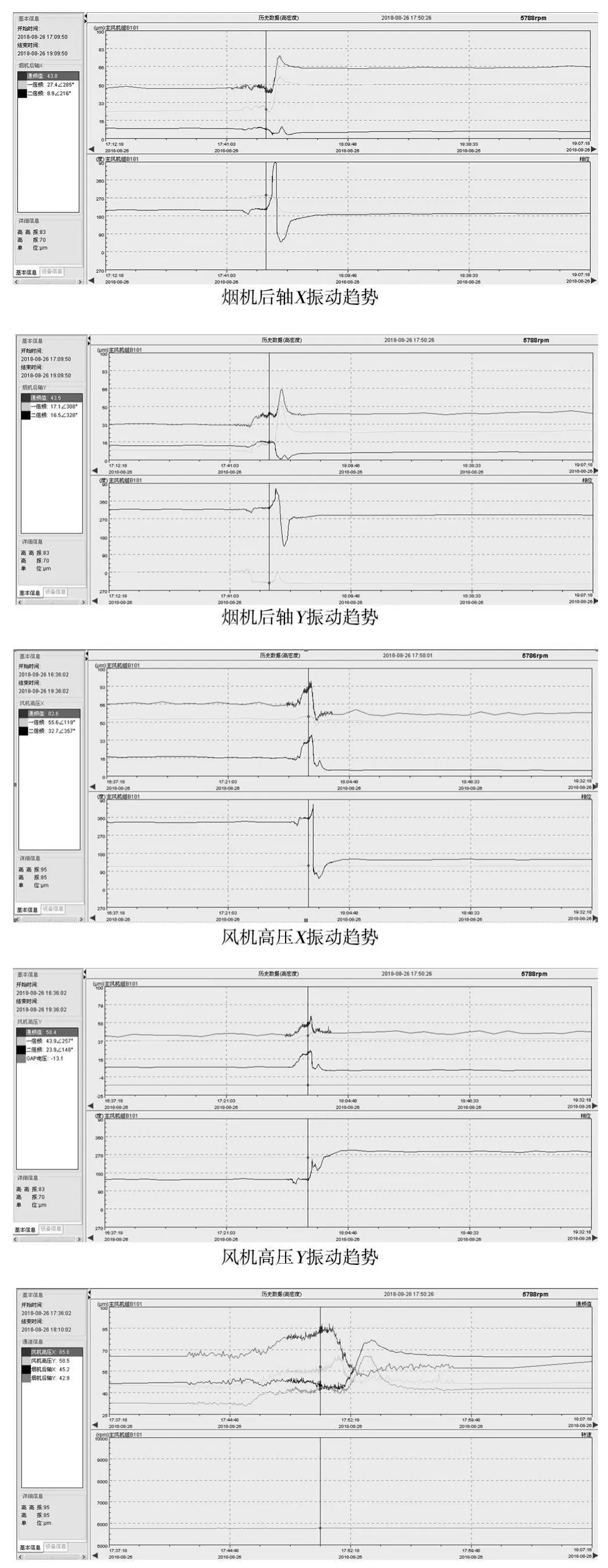

某炼油厂1#催化主风机组因烟机转子故障,于2018年8月8日更换烟机转子,并对风机转子进行维修,于8月11日2时完成检修,12 时引入烟气预热,20 时从备用风机切换到主风机,且运行参数一切正常。机组运行至26日18 时,烟机轴振动突然上升;风机高压X 从66 μm 到85 μm,风机低压侧变化幅度稍小,风机高压X、Y、烟机后Y 轴振动通频值的上升主要是由二倍频增长引起的,振动趋势见图2。

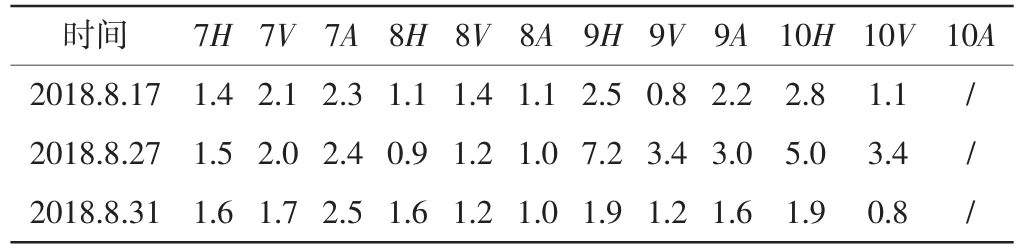

现场进行工艺调整,将烟机蝶阀从67%关小至57%,风机处理量基本不变,电机做功增加约300 kW,相当于烟机做功减少300 kW,风机轴振动开始下降,烟机后X/Y 振动上升,振动平稳后,风机高压Y 略高于波动前,其他通道均低于波动前,烟机后X/Y 高于波动前,烟机后X 为46 μm 到75 μm。风机轴振动通频值下降主要是由二倍频下降引起的,烟机振动增长主要是工频幅值的上升。运行至27日10 时,烟机后X 最高达到85 μm,轴承座测点9H 也从26日的5.1 mm/s 上升到7.2 mm/s,壳体振动数据见表2,轴承座振动频谱图见图3;风机两侧轴振动较为稳定。

图2 1#催化主风机组轴振动趋势

表2 1#催化主风机组壳体振动数据 mm/s

图3 1#催化主风机组加固前后烟机轴承座振动频谱

通过现场振动测试数据和在线系统数据分析,造成轴振动异常上升的原因为存在烟机与风机之间的联轴器工作异常,或者烟机与风机轴对中异常。建议停机检查联轴器是否有松动、内外齿的咬合情况,检查轴对中情况。11 时30 分主风机开始切换备机,降负荷时烟机轴振有明显下降,烟机后X 从85 μm 到48 μm,机组之后停机。

检查发现主风机—烟机机组对中数据存在较大偏差,左右径向偏差200 μm,上下偏差830 μm。分析轴系对中为何会出现如此大的偏差,主要原因为主风机下蜗壳和管道过热后(主风机出口温度160 ℃)应力释放,管道蠕变顶起主风机蜗壳。通过紧急抢修,调整主风机—烟机机组对中数据,并对主风机高压端(出口)进行管道加固(图4),机组于31日9 时启动烟机,11 时切换完成,目前主风机B101 运行参数良好,壳体振动数据见表2。

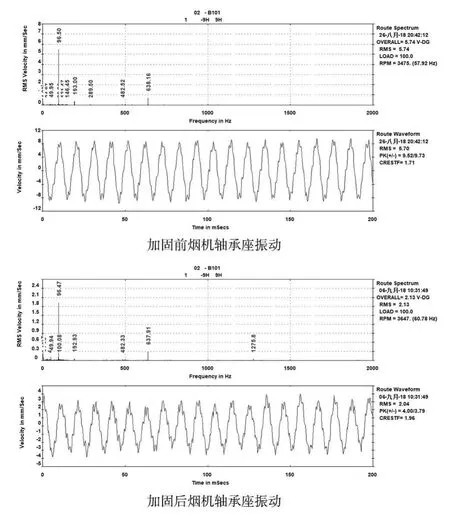

某炼厂3#催化2017年大检修开工过程,主风机组振动出现异常。6月5日开主风机,机组开机正常后,风机高压轴向壳体振动2.6 mm/s,较检修之前1.0 mm/s 有大幅上升,通过持续监测,6日16 时,风机高压轴向壳体振动9.5 mm/s,并有进一步上升的趋势,于7日14 时风机高压轴向壳体振动已上升至11.2 mm/s,已经超过绝对振动许可值。风机壳体振动频率成分以旋转频率为主,各测点壳体振动数据见表3,轴承座壳体振动频谱见图5。因风机轴向壳体振动值已经超过绝对振动许可值,故需立刻判定能否持续运行;对比机组各测点轴振动轴位移趋势稳定,未见明显波动,轴振动和轴位移趋势稳定表明机组转子系统运行平稳。

图4 1#催化主风机出口管道加固处理

表3 3#催化主风机组壳体振动数据 mm/s

同时对主风机组进行润滑油铁谱分析和磨粒分析(表4),分析结果未见轴瓦出现异常磨损。且检修期间对主风机管道进行改造,所以初步判定振动持续上升主要原因为管道应力变化,导致缸体和轴承座发生位移和形变,削弱了轴承座的支撑刚度,同时转子与壳体之间的相对位置变化也在一定程度上使得振动增大。建议先通过加强风机高压侧支撑刚度,使用导链对高压侧出口管道施加一个向低压侧的拉力,能有效消除风机出口管道的蠕变偏移,同时对风机高压侧出口管道进行加固(图6)。

通过倒链和限位器对出口管道施加一反向作用力,保护轴承座不受应力影响产生形变,从而使轴承座壳体振动有所下降。9日风机高压侧轴向振动3.9 mm/s,虽然较检修前仍然偏高,但壳体振动较为平稳,建议在轴振动趋势稳定且轴承座振动不再继续上升的前提下继续运行。

异常振动属于大机组的重大隐患,振动大会导致机组联锁停机,甚至会造成机器严重损坏、机毁人亡,更会产生较大的经济损失。1#催化主风机组停机检修,烟气轮机不能正常使用,只能靠电机驱动备用风机,直接电费损失每天高达几十万元,还不包括备机风力不足适当减产的损失。

3 管道应力导致机组异常振动的消除措施

当管道集合形状发生急剧变化时,因为几何不连续产生的应力集中,位移范围与直管相比有所增加。适当地在管道上增设膨胀节,改善管系的柔性,能有效减少管道因应力集中而对轴承座产生的轴向推力。尤其对于高温介质运行的烟气管道或者汽轮机蒸汽管道,需要增设多处膨胀波纹管。

在主风机出口管道上增设限位硬支撑,加强管道支撑,防止管道在运行中受应力而不能有效支撑引起管道中心上下移动,目前1#催化和3#催化主风机组风机高低压侧风管均设置了限位支撑。

表4 3#催化主风机高压侧润滑油磨粒数据

图5 3#催化主风机高压侧轴向壳体振动频谱

图6 3#催化主风机出口管道加固处理

对原有的弹簧支撑的弹簧力进行调整,并且需要按时对弹簧支撑进行维护。

检查主风机进出口管道的支吊架设置及安装是否合理,保证管道受力均匀,膨胀自由。

通过对1#催化和3#催化管道支撑加固和改造后,2 台机组运行情况较处理前有明显改善,且运行参数平稳,具体运行振动数据见表2 和表3。

4 结论

结合现场实际情况,主风机组出口管道应力超过技术文件要求,将会对主风机振动异常有着较大的影响。在这一过程中,管道受产生的推力会对风机缸体产生拉动和对风机轴承座产生位移和形变,导致主风机组异常振动。异常振动不仅影响机组的安全平稳运行,振动达到一定幅值则需停机处理,直接影响生产运行,产生较大的经济损失。因此对机组管道支撑和限位器需要进行日常维护和调整,以确保机组管道受力均匀、膨胀自由。

此外,主风机组异常振动问题具有一定的复杂性,尤其是烟机轴振动异常波动,在解决过程中,要充分了解机组运行的历史数据,进行综合分析,能够对问题产生的根源予以把握,彻底将异常振动问题解决,保证主风机组的安全平稳运行。