基于滑油磨粒监测的煤矿机械磨损故障预警

2020-06-01周俊丽

王 超,周俊丽

(国家能源神东质量技术检测检验中心,内蒙古鄂尔多斯 017000)

0 引言

目前矿用设备管理多采用传统的日常点巡检和事后维修相结合的方式,该方式存在重要机械部件缺乏有效监测手段,无法准确掌握重点设备的运行状态,设备日常维护缺少数据支撑,存在维护盲点;设备点检可能不及时;设备点检工作繁重,需要较大的人力资源成本投入,且巡检难度大;日常设备点巡检对点检人员存在安全风险;设备检修后缺少客观数据对检修状态进行评估等问题。基于搭建的矿井下旋转类机械设备状态监测系统对井下设备的振动和温度状态的持续监测,发现多起设备潜在的机械故障,并根据设备状态跟踪的情况合理的制定设备运行维护措施,成功的避免多设备的非计划停机,为企业带来直接的经济效益。

油液是能动设备的血液,感知磨损这一逐渐发展过程所携带的信息,井下旋转类设备在使用过程中,会发生因其润滑系统运转部件磨损引起的故障。这些故障会严重影响设备在正常寿命期的使用。对滑油进行采样分析,根据滑油中携带的磨粒信息,判明磨损状态,确定是否换油和维修,及时采取措施是当前进下设备维护所急需的技术之一。

通过对采煤机在运行过程中对滑油蕴含的多信息进行在线获取,并结合工况因素及拆检信息进行故障特征的识别,实现磨损故障异常预测方法,从而实现对轴承的润滑状态及磨损故障进行诊断和预测。

1 井下减速机轴承的磨粒在线监测

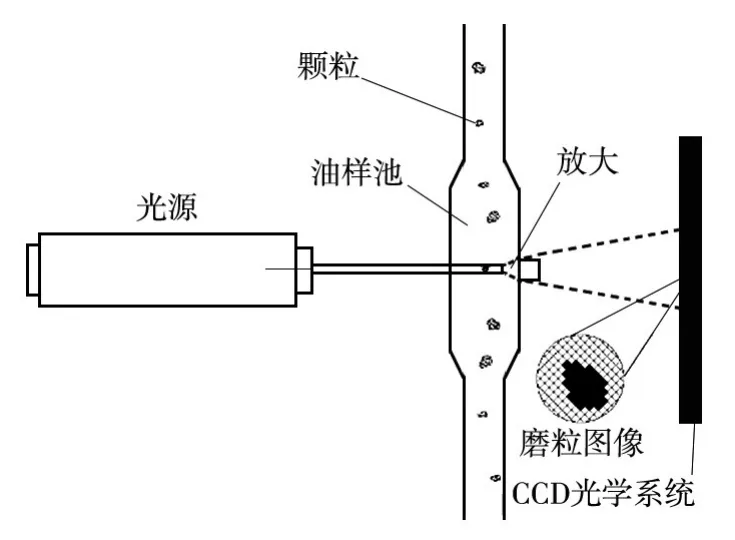

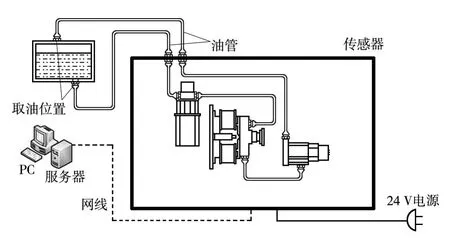

采用在线磨粒监测系统对磨粒信息进行获取,原理(图1),通过一种安装于减速箱滑油(图2)系统管路的油液监测系统(图3),能在生产过程中实时对滑油中携带的磨粒信息,通过数据的趋势变化来对油液的变化过程做出记录和分析。

1.1 滑油监测部分组成及结构

图1 在线磨粒监测系统原理

图2 应用对象

图3 滑油监测箱体

系统主要包括:取样部分、信号采集控制部分、数据传输和管理部分;取样部分将采集器的信号采集,通过电缆输入信号采集控制部分进行信号处理传输,数据传输和管理部分通过下位机和上位机之间的通信及上位机软件数据进行分析。监测系统结构如图4 所示。

1.2 监测系统参数输出

(1)采集频率1~10 min/条、取样量50~100 ml/环节、系统压力<0.5 MPa,功率<500 W、流速50~1000 mL/min。

(2)数字图像压缩存储比。

(3)油液磨粒浓度监测范围:>5 PPM。

(4)磨粒分辨率:5 μm。

(5)磨粒图像采样帧率:30 f/s。

(6)数字图像存储容量:>1000 幅。

(7)小磨粒有效尺寸5~100 μm,大磨粒尺寸100~500 μm。

(8)信号类型:数字格式磨粒图像(图5)。

图4 监测系统结构图

图5 监测输出谱片

2 动态信息下的异常磨损预警

2.1 磨粒监测结果

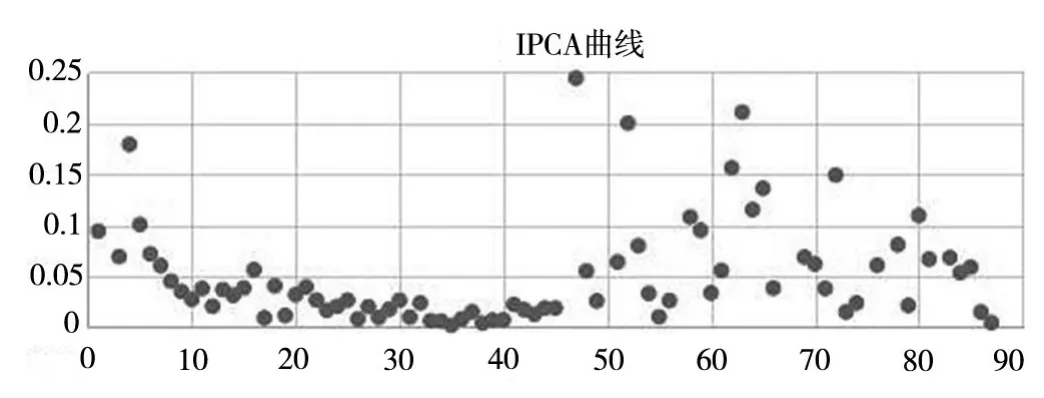

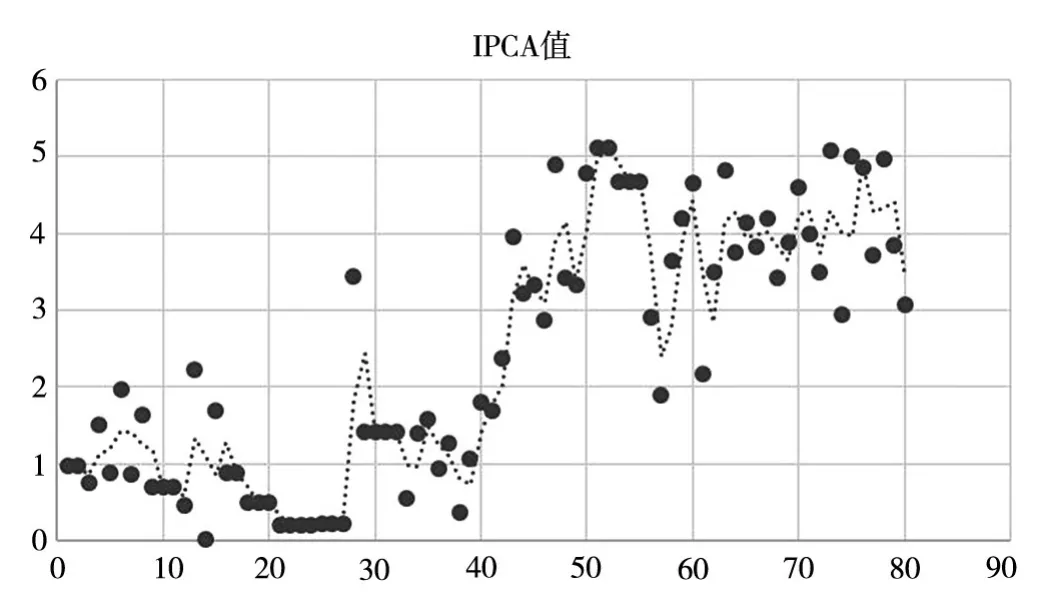

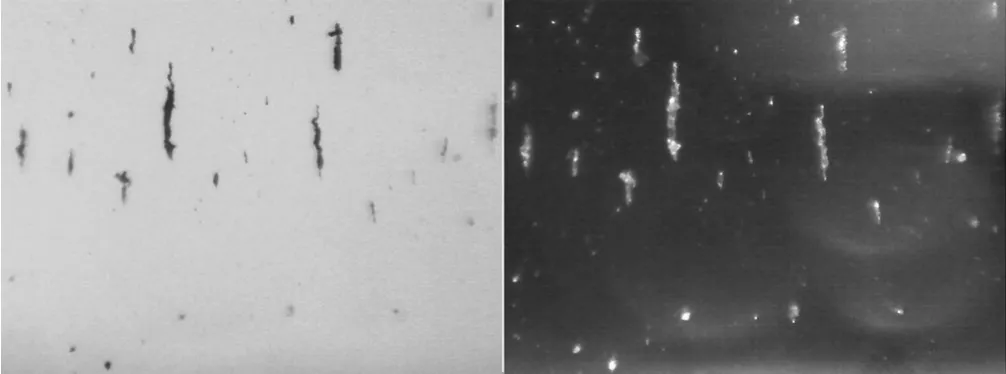

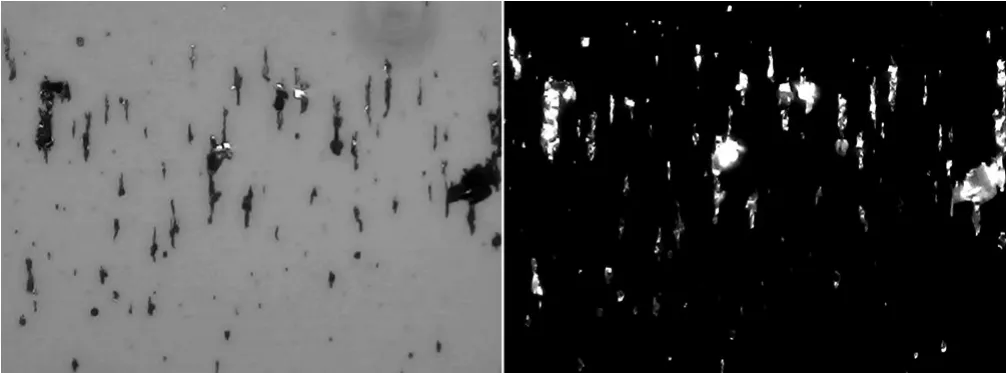

采用2018年9月18日到2018年12月7日进行周期性数据获取,主要参数包括IPCA 值、磨粒图像、表征信息提取等相关数据共计18 275 条,由于周期内设备工作工况相对稳定,因此清洗后数据按照同一工况进行趋势分析及特征提取。周期内IPCA 曲线如图6、图7 所示,正常磨损图片如图8 所示,异常磨损图片如图9 所示,异常磨损磨粒图片如图10 所示,突破告警值时间段见表1。

图6 周期内IPCA 值变化

图7 周期内IPCA 值异常变化

图8 正常磨损图片数据

图9 异常磨损图片数据

图10 异常磨损磨粒图片数据

表1 突破告警值时间段

2.2 磨粒与振动信号对比结果

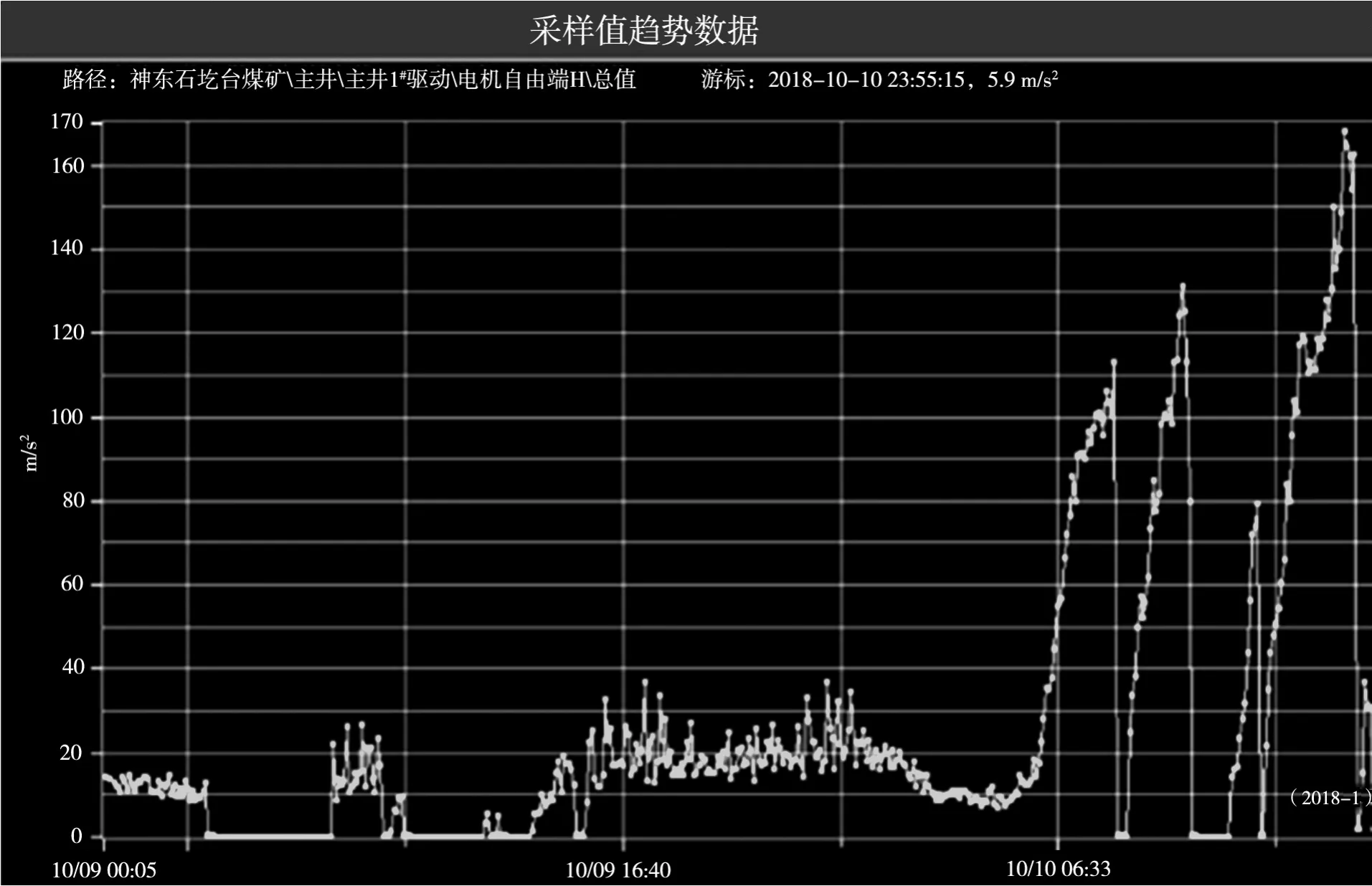

磨粒浓度发生异常3 h 后,以10月9日数据为例进行比对,电机轴承振动数据开始响应反馈。设备高速轴输入端高频测点振动有效值约为15 m/s2(图11);随着设备运行状态的持续劣化,到10月9日16:30 左右磨粒浓度IPCA 值突破1.8 %,磨粒直径部分超过250 μm(前期50 μm 以内)同时高速轴输入端高频测点振动有效值约为110 m/s2,相较上线时的振动上升了约735 %;10月10日后设备振动劣化趋势开始加剧,建议现场可以准备备品备件,待设备振动趋势出现急剧劣化时停机检修;到设备常规停机前,高速轴输入端高频测点振动有效值约为171.4 m/s2(图11),相较10月9日的振动上升了约1100%;停机后对设备进行拆解检修。

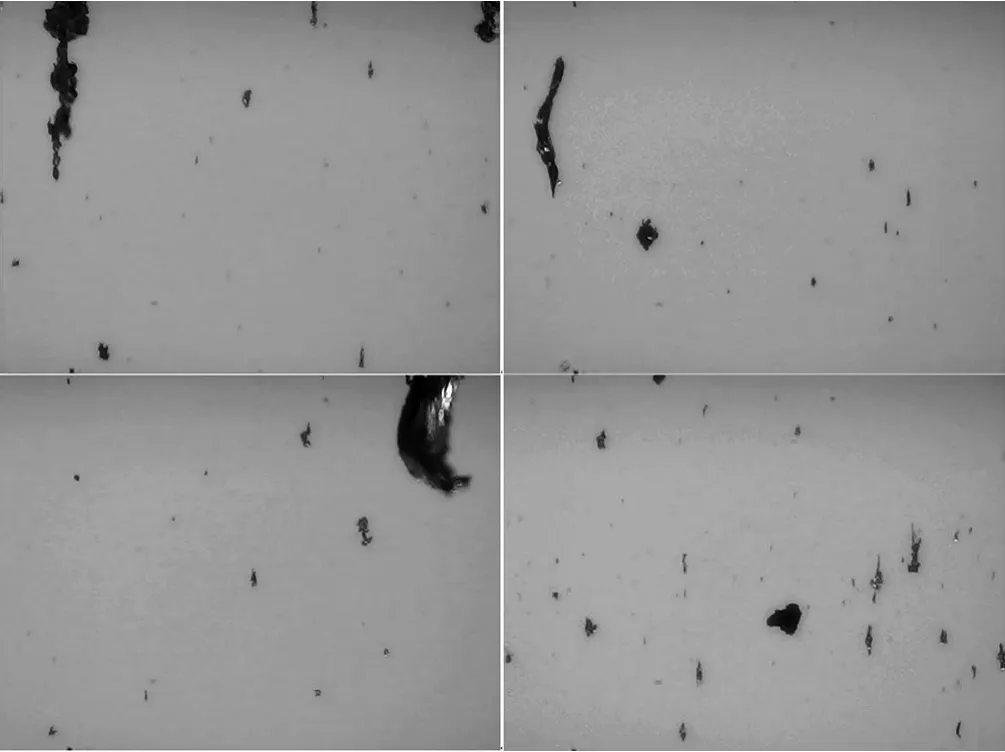

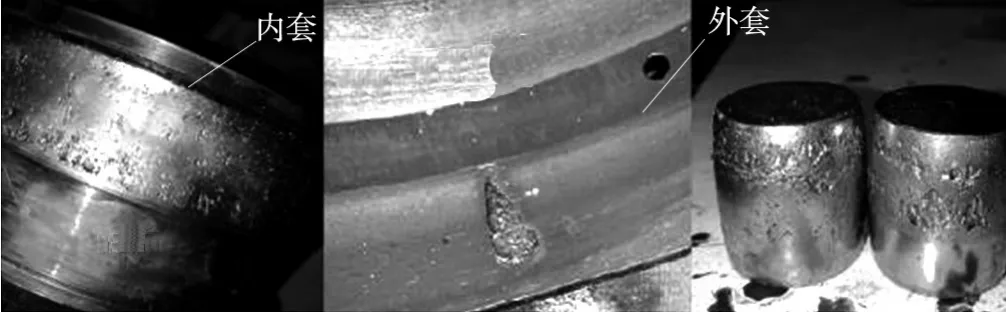

2.3 拆机检测结果

通过在线监测的磨粒特征变化、监测对象振动值变化、监测对象拆解照片进行对比映射,磨粒浓度值及单磨粒直径异常变化时振动值也会随之响应,拆解后磨损剥落现象也能够看出运行过程中磨损的状态变化。其研究结果能够验证油液监测预警结果与运行工况特性变化的一致性。另外拆解后的轴承表面及滚道异常磨损也是和上述结果相吻合的(图12)。

图11 振动监测变化趋势

图12 拆解后异常磨损照片

3 结束语

针对神东煤炭集团公司井下旋转设备的磨损状态进行监测及分析,实现设备磨损故障的提前发现及预警,主要结论如下:

(1)针对神东煤矿设备的实际工况,结合油液监测的特点,提出应用于设备异常磨损识别的监测装置。

(2)针对神东煤炭集团公司的生产实际和设备特点,构建基于磨粒浓度监测的异常磨损识别方法。

(3)运用关联性研究方法验证基于滑油监测信息提取的煤矿井下减速机轴承磨损故障预警方法的可行性,实现基于滑油磨粒信息提取的设备异常磨损识别,提高油液分析结果判断准确性和全面性,同时节约分析成本。

(4)通过重点煤矿设备关键部件磨损监测分析案例,为基于油液分析技术的大型煤矿设备的状态监测和故障诊断提供参考。