油田有机添加剂对硅酸钠溶液聚合沉积的影响*

2020-06-01卿红霞张尚尚于学聪刘宏达黄永川郑志微张恒光施伟光

卿红霞,张尚尚,于学聪,刘宏达,黄永川,郑志微,张恒光,施伟光

(东北石油大学化学化工学院 石油与天然气化工省重点实验室,黑龙江 大庆 163318)

DOI:10.16664/j.cnki.issn1008-0511.20200108.002网络出版时间:2020-01-08 17:19:40

网络出版地址:http://kns.cnki.net/kcms/detail/22.1268.TQ.20200108.1719.004.html

三元复合驱技术(ASP)源于20世纪80年代,是一项能够有效提高原油采收率的三次采油技术[1-3]。然而,三元复合驱给注采系统带来了亟待解决、迫在眉睫的严重结垢问题。结垢现象伴随着原油生产的全部过程,会导致能源消耗剧增,造成巨大经济损失,严重限制了三元复合驱采油技术的推广[4-5]。在三元复合驱中硅垢的质量分数高达60%,因此,研究硅垢的影响因素和形成机理对于油田防垢与除垢具有重要的学术和应用价值。

硅垢的形成复杂,硅酸的聚合态和无定型二氧化硅的沉积与环境物理化学因素存在直接关系。李萍[6]等研究得知油田硅垢是由强碱溶解硅酸盐再沉积形成大量的无定型二氧化硅和部分难溶的硅酸盐。戴安邦[7]认为,在二氧化硅沉积过程中,原硅酸的聚合在水溶液中差异较大,呈现出多种不稳定的聚合态,最终形成的无定型态二氧化硅。Noguera[8]认为硅酸聚合过程中,先形成硅酸二聚体,然后再继续聚合形成三聚体、四聚体等多聚体,最终聚合成二氧化硅三维网状结构凝胶或是溶胶,经过表面脱水缩合形成无定型二氧化硅。

然而,对于油田结垢来讲,除了水溶液中的常规影响因素以外,油田添加剂[部分水解聚丙烯酰胺(HPAM),十二烷基苯磺酸钠(SDBS)等]和油田添加剂的溶剂乙醇是否对硅酸聚合、二氧化硅沉积行为有影响鲜有报道。因此,作者从硅酸钠溶液的聚合角度入手,改变体系pH值和溶液浓度,通过测定硅酸聚合反应完成后体系中剩余的游离态硅的浓度来判定硅酸聚合的程度,探索了部分油田有机添加剂(乙醇、HPAM和SDBS)对硅酸聚合后二氧化硅沉积反应的影响以及其作用机理。研究为从根源找到防止三元复合驱驱油过程中产生硅垢的方法,为有效采取治理措施提供理论上的指导。

1 实验部分

1.1 试剂与仪器

硅酸钠:分析纯,无水乙醇:纯度99.7%,天津市大茂化学试剂厂;氯化铵:纯度99.5%,沈阳市华东试剂厂;浓盐酸:质量分数36%~38%,天津东方化工厂;钼酸铵:纯度99.0%,天津市化学试剂四厂;硫酸亚铁铵:纯度99.5%,天津市纵横兴工贸有限公司;十二烷基苯磺酸钠:纯度95%,Aladdin Industrial Co;十六烷基三甲基溴化铵:纯度99%,天津市福晨化学试剂厂;聚丙烯酰胺:相对分子质量1 900万,水解度28%,大庆油田。

分光光度计:722E,上海光谱仪器有限公司;扫描电子显微镜:ΣIGMA,美国Zeiss公司;X射线衍射仪:D/max 2200pc,日本理学Rigaku公司。

1.2 实验方法

1.2.1 硅酸钠聚合实验

称取0.568 4 g Na2SiO3·9H2O于40 mL反应容器中形成水溶液,在65 ℃持续搅拌的条件下,向硅酸钠溶液中滴加6 mol/L盐酸溶液,调节pH值 (12→4),反应30 min,游离的单硅酸分子在盐酸作用下发生聚合反应形成低聚硅,即为硅溶胶,记录出现絮状物时的pH值,记录溶胶时间。陈化1 h,继续向体系中滴加盐酸溶液,体系继续聚合反应,硅溶胶表面的硅羟基密度增加,体系转变为高聚硅,即为硅凝胶体系。记录低聚硅体系(溶胶)转变为高聚硅体系(凝胶)的pH值,记录凝胶时间。当烧杯倾斜45°时,体系不流动为反应的终点。

1.2.2 添加剂影响聚合过程实验

分别量取不同量的乙醇(φ=15%、20%、25%、30%、35%)或SDBS前驱液(ρ=1、2、3、4、5 g/L)或HPAM前驱液(ρ=10、30、50、70、90 mg/L)加入体系,用1.5 mol/L氯化铵调节pH=11.0,30 ℃下持续反应3 h。反应完成后将溶液进行离心处理,取上清液测其吸光度,经过清洗→离心(重复上述过程4次)→干燥得到固体粉末。

1.2.3 游离态硅测定方法

采用硅钼蓝分光光度法测量体系游离态硅浓度。其中,游离态硅是可溶性单硅酸和低聚硅(硅酸二聚体、三聚体)的总称(以下简称Si4+)。在酸性体系下单硅酸或硅酸二聚体或硅酸三聚体与钼酸铵生成可溶性黄色硅钼杂多酸,用硫酸亚铁铵将其还原为硅钼蓝络合物,其颜色深度与低聚硅的浓度成正比[9-10]。具体方法如下。

(1)最佳吸收波长的确定

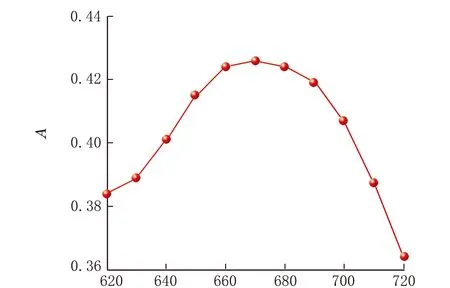

选取标准溶液,在620~720 nm测定其吸光度。吸收波长曲线见图1。

λ/nm图1 吸收波长曲线图

由图1可知,最大吸收约665 nm,实验选取测定最佳吸收波长为665 nm。

(2)标准曲线的绘制

分别取1 mmol/L硅酸钠溶液2.5、5、7.5、10、12.5 mL于50 mL量筒中,依次加入7 mL 0.03 mol/L钼酸铵,1 mL 8.0 mol/L浓盐酸和5 mL 0.2 mol/L硫酸亚铁铵并定容,制得系列浓度梯度(0.05、0.10、0.15、0.20、0.25 mmol/L)的硅酸钠标准溶液。30 min后用分光光度计测得其吸光度,最终得到硅浓度与吸光度的回归方程为y=0.413 4x+0.133 17,R2=0.999 27。硅酸钠标准溶液吸光度趋势见图2。

c(Si4+)/(mmol·L-1)图2 硅酸钠标准溶液吸光度趋势图

2 结果与讨论

2.1 硅酸钠溶液聚合

硅原子以sp3杂化轨道与4个氧原子成键,最简单的是单硅酸根离子。硅与氧原子之间d-pπ键很弱,硅氧四面体趋向于发生聚合。硅酸钠溶液的聚合转变过程中,原硅酸受pH值和浓度的影响极大。低聚硅溶胶和高聚硅凝胶形成的本质是因为Si—OH自聚合作用,低聚硅通过高温脱水过程就可以得到具有体型结构的高聚硅凝胶。硅酸钠浓度达到一定时,低pH值会加速Si—OH键的自聚合作用。

硅酸钠溶液聚合态曲线见图3。

pH图3 硅酸钠溶液聚合态曲线图

由图3可知,硅酸钠在水溶液中存在3种状态。(1)单分子硅酸游离态:在碱性条件下,单分子硅酸相互之间的空间距离较大,不足以发生聚合反应;(2)低聚硅聚集态:体系中以二聚体、三聚体硅酸的溶胶形式存在;(3)高聚硅聚集态:在酸性条件下,体系中Si—OH键快速自聚合形成多聚体硅凝胶。

通常,高聚硅凝胶经过进一步脱水会形成二氧化硅[11]。同样,Kambalina的研究表明,可溶性硅的聚合态转变过程中,碱土金属或有机酸可以加快硅酸聚合,快速脱水形成二氧化硅沉淀[12]。然而,油田有机添加剂是否会加速硅酸钠聚合反应,是否会导致硅酸钠溶液直接析出无定型二氧化硅,对油田硅垢形成机理的研究具有重要的意义。

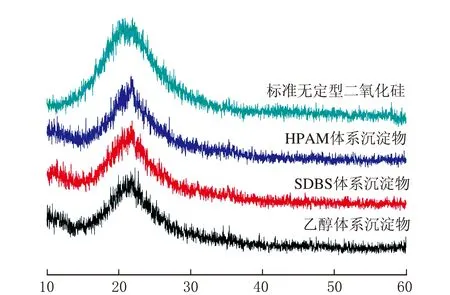

不同添加剂体系沉淀物的XRD谱图见图4。

2θ/(°)图4 不同添加剂体系沉淀物的XRD谱图

由图4可知,不同添加剂体系中硅酸钠溶液沉淀产物均无晶格衍射峰出现,与标准无定型二氧化硅的XRD衍射峰一致,证明乙醇、HPAM和SDBS能够使硅酸钠溶液直接析出无定型二氧化硅。但是,3种添加剂与标准无定型二氧化硅的衍射峰的峰宽不同,标准无定型二氧化硅的峰宽较大,证明颗粒度大,乙醇、SDBS和HPAM添加后形成的二氧化硅衍射峰宽逐渐变窄,证明二氧化硅的颗粒度逐渐变小。

2.2 添加剂对硅酸钠聚合沉积的影响

为了进一步探索乙醇、HPAM和SDBS对硅酸钠溶液聚合二氧化硅沉积反应的影响及其微观形貌的变化规律,通过测定c(Si4+)的方法来研究硅酸钠的聚合程度,采用扫描电镜表征二氧化硅的微观形貌,二者结合的方式来研究添加剂的作用机理。

2.2.1 乙醇对硅酸钠聚合沉积二氧化硅的影响

不同φ(乙醇)反应体系中c(Si4+)变化趋势见图5。

φ(乙醇)/%图5 不同φ(乙醇)反应体系中c(Si4+)变化趋势图

由图5可知,φ(乙醇)≤15%时,溶液中c(Si4+)(13.82 mmol/L)远小于硅源的实际添加量(50 mmol/L),反应体系中无明显沉淀生成,此时pH=11,所以溶液体系处于硅溶胶阶段;φ(乙醇)>15%时,即有大量白色沉淀生成,反应体系中的c(Si4+)随着硅酸的聚合、沉淀而降低。

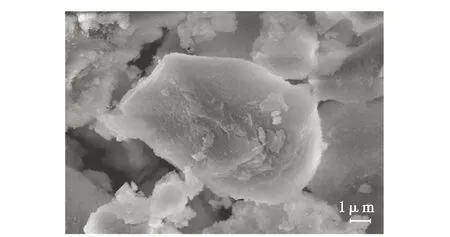

不同φ(乙醇)反应体系中,单纯pH值调节硅酸钠体系沉积二氧化硅的电镜图片见图6。

由图6可知,不添加乙醇时该体系沉积的二氧化硅为微米级的块状物。而由乙醇诱导沉积的二氧化硅为300~500 nm的球形物,并且随着φ(乙醇)的增加,形成了表面更加平滑的单分散二氧化硅微球。

a φ(乙醇)=0

b φ(乙醇)=25%

c φ(乙醇)=35%图6 不同φ(乙醇)反应体系中二氧化硅沉积物扫描电镜图

二氧化硅生长过程及乙醇表面吸附机理示意图见图7。

图7 二氧化硅生长过程及乙醇表面吸附机理示意图

由图7可知,在水体系中,二氧化硅按照立体结构进行生长,无定型二氧化硅在反应体系中会自发地形成低表面能的球形胶粒,随着反应的进行,胶粒表面之间的硅羟基发生进一步的缩合反应,使胶粒进行融合,发生Ostwald熟化,形成块状物。在硅酸聚合的过程中乙醇分子不仅能促进硅酸分子之间的缩合反应降低了游离态硅含量,减少微小粒子之间的碰撞,还能与二氧化硅微球表面的硅羟基形成氢键,吸附于二氧化硅表面,使二氧化硅胶粒表面发生改性,阻碍了胶粒之间的融合和生长的熟化过程,具体见图7左下角。

2.2.2 SDBS对硅酸钠聚合沉积二氧化硅的影响

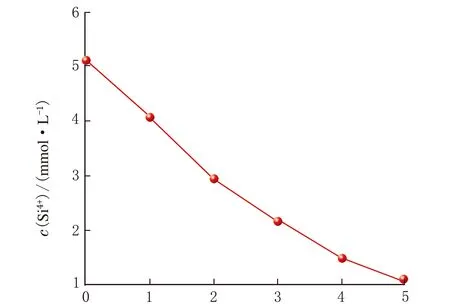

不同ρ(SDBS)反应体系中c(Si4+)变化趋势见图8,ρ(SDBS)=2、4 g/L二氧化硅沉积物扫描电镜图见图9。

ρ(SDBS)/(g·L-1)图8 不同ρ(SDBS)反应体系中c(Si4+)变化趋势图

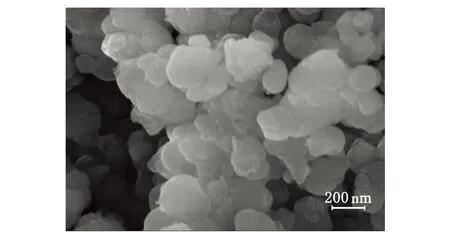

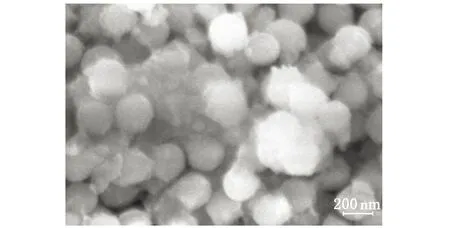

a ρ(SDBS)=2 g/L

b ρ(SDBS)=4 g/L图9 不同ρ(SDBS)反应体系中二氧化硅沉积物扫描电镜图

由图8可知,随着ρ(SDBS)由0增大至5 g/L,反应体系中c(Si4+)由5.109 mmol/L降低至1.033 mmol/L,说明SDBS对于硅酸钠聚合起到了加速作用,最终沉积生成200~300 nm球形二氧化硅,但随着ρ(SDBS)的增加其颗粒之间发生黏连、单分散性降低(见图9)。

胶束对二氧化硅聚集影响示意图见图10。

图10 胶束对二氧化硅聚集影响示意图

由图10可知,当ρ(SDBS)达到临界胶束以后,溶液中存在胶团使得游离态硅分子的运动空间受阻,导致游离态硅分子间的碰撞几率增加,促进了硅酸的聚合反应。由于硅酸在电荷高密度微区内进行聚合,外部游离态硅由于胶团的空间位阻而难以进入聚合微区,导致二氧化硅微球因无法引入额外的硅源而粒径偏小。同时,SDBS的亲水基团带负电荷,导致二氧化硅胶粒黏连而发生硅羟基深度缩合反应,彼此融合从而形成二氧化硅微球集合体。

2.2.3 HPAM对硅酸钠聚合沉积二氧化硅的影响

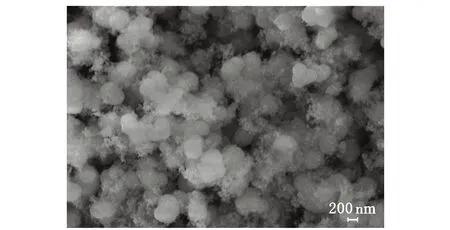

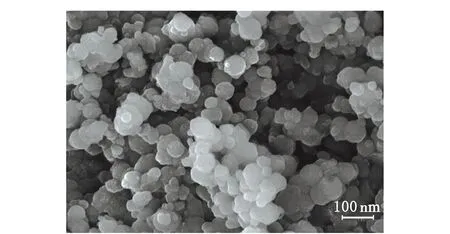

不同ρ(HPAM)反应体系中c(Si4+)变化趋势见图11,ρ(HPAM)=30、90 mg/L二氧化硅沉积物扫描电镜图见图12。

ρ(HPAM)/(mg·L-1)图11 不同ρ(HPAM)反应体系中c(Si4+)变化趋势图

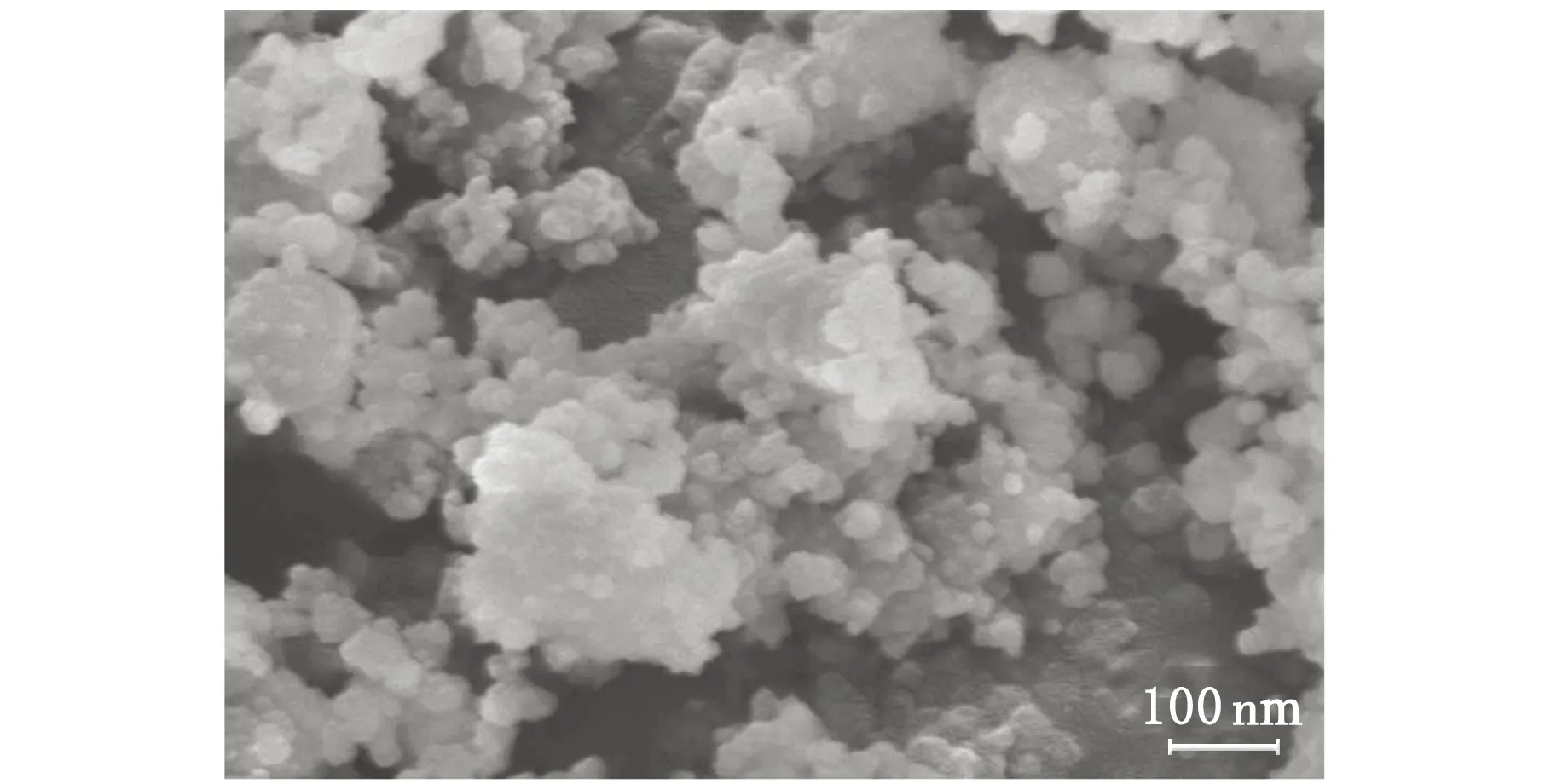

由图11可知,随着ρ(HPAM)由30 mg/L增加至90 mg/L,体系中c(Si4+)由4.436 mmol/L上升至5.924 mmol/L,说明HPAM对硅酸聚合起到了抑制作用,最终沉积生成30~100 nm球形二氧化硅,但随着ρ(HPAM)的增加其颗粒之间发生黏连、单分散性降低(见图12)。

a ρ(HPAM)=30 mg/L

b ρ(HPAM)=90 mg/L图12 不同ρ(HPAM))反应体系中二氧化硅沉积物扫描电镜图

HPAM与聚硅酸微粒作用示意图见图13。

图13 HPAM与聚硅酸微粒作用示意图

由图13可知,由于HPAM在溶液中多呈现出网状结构,HPAM分子之间因氢键或大分子链缠结在一起,有效包裹其他小分子,从而降低溶液中自由水含量,溶液黏度增大,呈现出黏稠状。因此,单硅酸之间、低聚硅之间、高聚硅之间,甚至3种状态之间的接触几率都将降低,从而使得硅酸聚合的效率下降,在一定程度上抑制了硅酸聚合作用,也抑制了二氧化硅球的生长。

上述油田有机添加剂影响硅酸钠溶液聚合沉积的结果表明,乙醇和SDBS能使反应完成后体系的c(Si4+)降低,促进硅酸聚合反应的进行;而HPAM则使体系c(Si4+)升高,抑制硅酸聚合沉淀反应。3种添加剂均导致硅酸钠溶液聚合沉积形成球形无定型二氧化硅,且球形二氧化硅的尺寸随着添加剂的分子量的增加而减小。这是由于3种添加剂均有表面活性,容易与固体颗粒表面吸附而改善表面能,但是二氧化硅成核后的生长机制不一致。乙醇分子量低,表面吸附效率高,二氧化硅球的体积大且分散性好;SDBS分子量居中,以自身形成胶团,提高空间位阻,促进了硅酸的聚合,导致二氧化硅胶粒黏连而发生硅羟基深度缩合反应形成二氧化硅微球集合体。HPAM的分子量最高,在溶液中多呈现出网状结构,大空间位阻降低分子的接触几率,抑制了硅酸聚合和二氧化硅球的生长。

3 结 论

(1)水溶液中硅酸钠的浓度和pH值对于硅酸聚集态影响较大,聚合沉积过程为单分子硅酸→低聚硅→高聚硅→无定型的SiO2;

(2)乙醇促进硅酸聚合沉积反应,乙醇分子不仅能促进硅酸分子之间的缩合反应降低了游离态硅含量,减少微小粒子之间的碰撞,还能与二氧化硅微球表面的硅羟基形成氢键,吸附于二氧化硅表面,得到300~500 nm球形无定型二氧化硅;

(3)SDBS在水体系中容易形成胶束,限制游离硅酸分子的运动范围,增加了微区内的硅酸的碰撞几率,从而促进了硅酸聚合反应,硅酸之间的融合作用得到加强,沉积的无定型二氧化硅球分散性变差;

(4)HPAM在水溶液中形成网状结构抑制硅酸的活动空间,在网状区域内的单硅酸参与聚合后限制其继续聚合与增大,从而抑制硅酸聚合,沉淀得到30~100 nm的球形二氧化硅。