一种新型双发色团罗丹明荧光染料的合成与结构表征*

2020-06-01庞嘉成郭薛藤苗延青张雪娇

王 帅,庞嘉成,郭薛藤,许 杰,苗延青,张雪娇,成 昭

(西安医学院 药学院,陕西 西安 710021)

罗丹明是以吡喃型氧杂蒽为母体的碱性咕吨染料,因其结构中较长的共轭链与刚性平面而表现出很好的荧光性能[1]。罗丹明类染料的特性之一在于其较大的荧光激发与发射波长,均处于可见光区,进行光学性能分析时背景荧光干扰[2-3]较少,是一种光学性质稳定的荧光染料;另一特性在于其种类众多,均是以罗丹明为母体、进行官能团修饰得到的系列衍生物,主要包括罗丹明B[4],罗丹明Q[5]、罗丹明101[6]等(见图1),广泛应用于涉及生命大分子荧光标记、食品添加剂及有效成分的检测、水质分析与检测、分子识别及荧光成像等医学[7-8]、生命科学[9-10]、食品科学、环境化学、超分子化学[3,11]等多领域、交叉学科的分析研究工作。

图1 罗丹明类荧光染料结构

现阶段对罗丹明染料的合成研究主要集中于单发色团染料的设计合成,多数研究工作均基于1个罗丹明母体分子进行结构设计与修饰,而针对多发色团罗丹明染料研究很少。双发色团荧光物质钙绿的结构设计[12]见图2(双发色团结构见图中方框部分标注)。由图2可知,有效引入染料分子中的双发色团结构,能够增效染料光学性能及长波激发/发射性质,符合荧光染料长波激发的设计趋势。作者进行荧光染料结构修饰,设计在染料分子结构中引入2个罗丹明母环,用以增强分子共轭结构、进一步增效染料荧光性能,合成得到一种新型双发色团罗丹明荧光染料,就其合成路径中的新缩合方法进行合成条件优化,希望能够为未来研究工作提供指导。

图2 双发色团荧光染料钙绿的结构

1 实验部分

1.1 试剂与仪器

水合肼、二硫化碳、2-氯乙醇、罗丹明B、1,2-二氯乙烷:上海阿拉丁生化科技公司;氢氧化钠、三氯氧磷、无水硫酸镁、无水碳酸钾、五氧化二磷、氢化钙、甲醇、二氯甲烷、乙腈及三乙胺:天津科密欧化学试剂有限公司;以上试剂均为化学纯。

溶剂甲醇、二氯甲烷、乙腈及三乙胺需经过纯化及干燥处理。甲醇使用无水硫酸镁干燥过夜、过滤,再使用镁条回流蒸出;二氯甲烷使用无水碳酸钾干燥过夜、过滤;乙腈加入适量五氧化二磷,回流2~3 d,减压蒸馏,再加入4A分子筛保存;三乙胺使用无水硫酸镁干燥、经氢化钙处理、减压蒸馏,最后加入活化的4A分子筛以除去微量水分,避光保存。

显微熔点仪:XT-B,北京科仪电光仪器公司;元素分析仪:Flash Smart,高分辨质谱仪:LCQ Advantage MAX LC/MS/MS,美国赛默飞世尔科技公司;核磁共振仪:INOVA-400,美国瓦里安公司。

1.2 实验方法

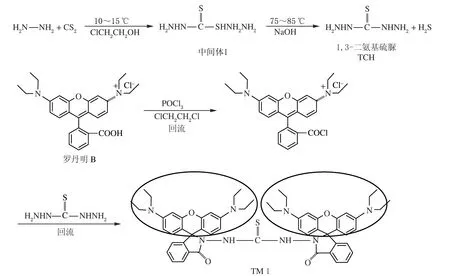

目标物新型双发色团罗丹明类荧光染料N,N′-二罗丹明B二氨基硫脲(TM 1),以水合肼、二硫化碳与罗丹明B为起始原料,其中,罗丹明B经酰氯化反应制得罗丹明B酰氯,水合肼与二硫化碳作用得到1,3-二氨基硫脲,再通过1分子1,3-二氨基硫脲与2分子罗丹明B酰氯的反应,使1,3-二氨基硫脲两端的氨基通过分子间缩合分别连接1分子罗丹明B,合成得到双发色团罗丹明染料,合成路线见图3(双发色团结构见图中画圈部分标注)。

图3 TM 1合成路线示意图

1.3 1,3-二氨基硫脲(thiocarbonohydrazide,TCH)的合成

在100 mL三颈瓶上连接滴液漏斗、温度计及球形冷凝管(冷凝管上口连接尾气吸收装置),向瓶中加入15 mL质量分数为80%水合肼(0.3 mol)、10 mL水及1.2 g 2-氯乙醇,使用冰水浴将上述混合物冷却至15 ℃,磁力搅拌下滴加6 mL二硫化碳(0.1 mol),保持滴加速度于20~30 min滴加完全,室温下搅拌反应30 min,有黄色结晶 1(结构见图3)析出。

向混合体系中加入0.6 g氢氧化钠,加热升温,控制反应温度为80 ℃,反应10 h后,冷却至室温,过滤析出白色固体。固体用20 mL甲醇洗涤、干燥,得到TCH。反应释放的硫化氢气体经尾气吸收装置导入稀氢氧化钠溶液中,进行尾气吸收处理。

TCH:白色固体,产率82%。熔点171~172 ℃。元素分析:CH6N4S元素计算值w(C)= 11.32%,w(H)=5.66%,w(N)=52.83%,w(S)=30.19%;测定值w(C)=11.35%,w(H)=5.63%,w(N)=52.87%,w(S)=30.11%。根据上述各项结构表征数据,证明产物与目标物化学结构相符。

1.4 TM 1的合成

100 mL三颈瓶中,加入0.96 g罗丹明B(2 mmol)及5 mL 1,2-二氯乙烷,磁力搅拌下滴入1.5 mL三氯氧磷,回流反应6 h,冷却至室温,旋蒸浓缩除去1,2-二氯乙烷和未反应的三氯氧磷,向所得罗丹明酰氯中加入10 mL乙腈,保留待用。向上述混合液中加入0.106 g 1,3-二氨基硫脲(1 mmol)和15 mL乙腈,磁力搅拌下滴入1.5 mL三乙胺,升温至83 ℃加热反应12 h。将混合物倾入冰水中,二氯甲烷萃取,有机相使用氢氧化钠水溶液洗涤、无水硫酸镁干燥,真空浓缩后进行柱层析纯化[洗脱剂V(石油醚)∶V(二氯甲烷)=1∶1],得到白色固体TM 1。

TM 1:白色固体,产率46%。1H NMR(DMSO-d6,400 MHz)δ:1.13(24H,8×—CH3),3.39(16H,8×—CH2—),4.34(2H,2×—NH—),6.13(4H,Ar—H),6.19(4H,Ar—H),6.84(4H,Ar—H),7.24(2H,Ar—H),7.25(2H,Ar—H),7.39(2H,Ar—H),7.83(2H,Ar—H)。HRMS [(+)-ESI]:m/z=955.470 2 [C57H62N8O4S相对分子质量954.461 5,(M+H)+峰理论值:955.469 3,(M+H)+峰实测值:955.470 2]。根据上述各项结构表征数据,证明产物与目标物化学结构相符。

2 结果与讨论

2.1 缩合反应中反应物配比对TM 1产率的影响

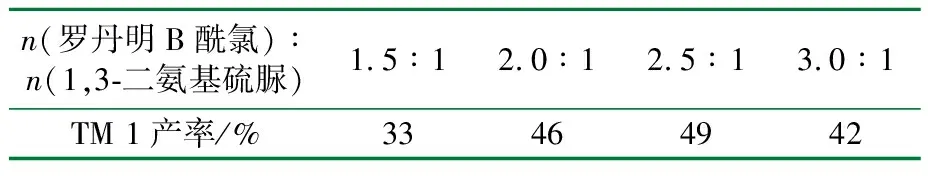

罗丹明氧杂蒽类荧光染料的传统合成方法条件较苛刻、产率不高[13-14]。通常为了获得较高产率,需要增大反应物罗丹明的用量,但此举往往会导致排放的废弃物对环境产生严重污染。作者使用活性较高的氨基硫脲作为一种新的缩合反应[15]合成方法,并研究了缩合反应中n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)对目标物TM 1产率的影响,结果见表1。

表1 缩合反应中n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)对TM 1产率的影响

由表1可知,n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)对目标物TM 1产率有较大影响。反应中,1,3-二氨基硫脲两端的氨基通过分子间缩合连接2分子罗丹明B,n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)=1.5∶1~2.0∶1,产物产率有较大提高,而n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)=2.5∶1,产率增幅较小,再将该比例提高至3.0∶1,产率呈下降趋势。为了尽可能提高反应产率并使反应废弃物对环境的影响最小,确定缩合反应的最佳比例为n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)=2.0∶1。

2.2 溶剂对罗丹明B酰氯合成反应的影响

由罗丹明B合成罗丹明B酰氯时,罗丹明B的用量为0.96 g(2 mmol),氯原子借助于三氯氧磷引入,因三氯氧磷易挥发、易水解性质,其用量需大大过量,为1.5 mL(约16 mmol),且需要逐滴加入。当控制反应温度至三氯氧磷滴加完成后,在溶剂沸点回流反应或100 ℃下反应(对于沸点高于100 ℃的溶剂而言),溶剂用量为5 mL,反应时间为6 h,产率以提纯后的产物罗丹明B酰氯计算,对多种反应溶剂进行了筛选,结果见表2。

表2 溶剂对罗丹明酰氯产率的影响

由表2可知,1,2-二氯乙烷作溶剂的反应体系产率几乎可达到100%,且溶剂沸点为83 ℃,未达到反应物三氯氧磷的沸点105 ℃,操作安全,避免了未反应完全的三氯氧磷挥发出反应体系,且有效避免了后续的产物提纯。因而选取了1,2-二氯乙烷作为反应溶剂。

3 结 论

基于双发色团荧光染料的结构设计思路,通过1分子1,3-二氨基硫脲与2分子罗丹明B酰氯的反应,使1,3-二氨基硫脲两端的氨基通过分子间缩合反应分别连接1分子罗丹明B酰氯,合成了1种新型双发色团罗丹明类荧光染料TM 1。针对使用活性较高的氨基硫脲作为反应物的新缩合反应合成方法,研究了该反应中n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)对目标物TM 1产率的影响,确定缩合反应的最佳比例为n(罗丹明B酰氯)∶n(1,3-二氨基硫脲)=2.0∶1。针对罗丹明B酰氯合成反应进行了溶剂筛选,1,2-二氯乙烷作溶剂的反应体系产率几乎可达到100%,有效节省了后续产物提纯操作,且溶剂沸点低于反应物三氯氧磷的沸点,避免了未反应完全的三氯氧磷挥发出反应体系,操作安全。双发色团荧光染料的结构设计、使用氨基硫脲作为反应物的缩合反应新方法以及反应条件的有效优化,均为新型荧光染料的开发提供了新的研究思路。