索支承加固门式刚架静载试验及有限元分析

2020-06-01

(1.浙江工业大学工程设计集团有限公司,浙江 杭州 310014;2.浙江工业大学 土木工程学院,浙江 杭州 310023;3.温州城建集团股份有限公司,浙江 温州 325000;4.浙江省建筑设计研究院,浙江 杭州 310006)

随着部分门式刚架厂房结构的工业建筑面临老化日益加剧的问题,就建筑使用的经济性而言,将既有门式刚架厂房结构的加固任务提上了日程。对于需进行加固处理的老式门式刚架厂房结构,常用的方法有增大截面、粘贴钢板或复合材料、增设支托或杆件等[1],上述加固方法属于被动加固法,对结构承载能力的加强相对有限。笔者采用索支承结构加固技术对门式刚架厂房结构进行加固处理。该技术是一种体外预应力加固技术,通过预应力拉索和撑杆构件为梁结构提供与荷载效应相反的预应力,拥有加固效果优良、施工方便、经济效应高等优点。

索支承结构体系的概念源自于1979年日本斋藤公男提出的张弦梁结构理论[2],1998年刘锡良教授首先在国内对张弦梁结构开展了系统深入的研究[3]。1999年,国内建成了第一个张弦梁工程——上海浦东国际机场(一期)[4]。弦支刚架概念则是将索支承结构的概念应用于门式刚架结构中[5]。2004年,张勇等试验了解了索支承门式刚架在施加预应力过程中以及在荷载作用下的内力和变形的变化规律[6-7]。2008年,王元清等以大连72 m跨度粮仓储备库为例探讨了索支承结构的工作原理和设计方法[8-9]。2015年严仁章等结合光大含山发电项目对弦支刚架结构进行了设计分析[10]。自1997年陆赐麟教授提出了采用预应力方法对结构进行加固以来[11],随着门式刚架加固研究进展,索支承加固的结构形式逐渐被开发利用在门式刚架的加固任务中。2011年,刘桐等通过有限元软件对门式刚架进行了预应力加固分析[12]。2014年,闫翔宇等通过对比确认了门式刚架加固方法索支承加固技术较增大截面、粘贴钢板、增设支撑三种方法柱端和跨中最大应力更小[13]。2018年,魏明宇等利用索支承技术完成成都市某工业厂房的加固改造设计[14]。然而现有的用于加固方案的索支承结构体系的研究仅局限于有限元理论分析阶段,缺少与理论相匹配的试验数据,索支承加固方法的实际工程经验仍比较匮乏。笔者采用有限元理论分析与试验论证的方法,对既有门式刚架的索支承加固方案进行对比分析。

1 工程概况

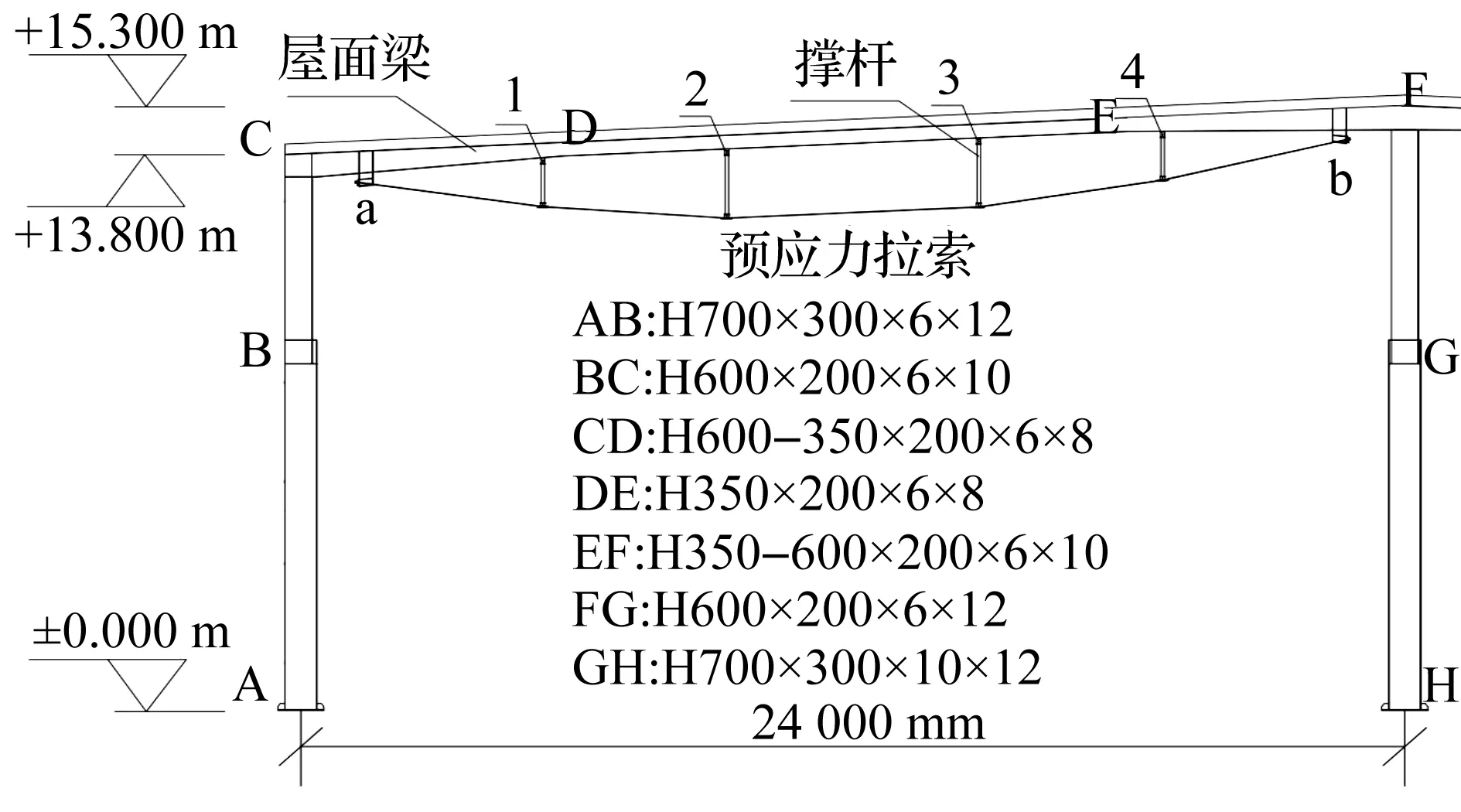

浙江某高压电缆工业厂房车间,厂房平面图见图1,长225 m,宽48 m,沿轴线面积10 224 m2;单层两跨门式刚架(局部单跨),跨度为24 m;中柱标高15.3 m,柱距6 m(局部9 m);单脊双坡屋面,6.25%(3.5°)坡度。厂房刚架均采用Q345b钢。

图1 厂房平面图(单位:mm)Fig.1 Layout of the factory(unit: mm)

现根据使用要求,需在屋面增加太阳能光伏板,进行光伏改造,沿屋面按屋面相同坡度进行铺设,原屋面荷载增加0.25 KN/m2,由于门式刚架单层厂房对荷载变化较为敏感,故需对原厂房进行加固处理。

2 加固方案

现有的对于钢结构的加固方法众多[15],由于门式刚架跨度长达十几米甚至几十米,增大截面加固法、粘钢法在加固效果上有着相当的局限性,且施工焊接量大,技术要求高。预应力加固法对于大跨度门式刚架的加固则具有相当的适用性[16-17]。索支承加固技术作为体外预应力加固方法的一种,即在屋面承重梁下布置预应力拉索,主动实现刚架应力重分布,形成弦支刚架结构体系。弦支刚架结构受力特点与张弦梁结构相似:对下弦索施加预应力,通过隅撑连接将预应力传递至上弦承重结构并产生起拱挠度,中和承重结构在负荷状态下的部分挠度,实现结构荷载挠度的内部消化。

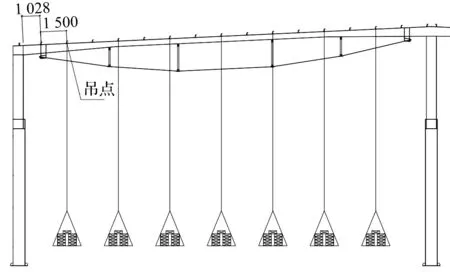

该加固方案的主要特点见图2:1) 在梁端a,b两侧下翼缘处张拉有预应力为Np的拉索有下弦,拉索与屋面梁通过锚固嵌板(图3)连接,锚固嵌板焊接在钢梁下翼缘下方,焊接位置可由计算确定;2) 下弦拉索通过隅撑向上传递压力至屋面梁1,2,3,4处,隅撑数量通过计算及加固效果决定;3) 结构实现应力的自我消化,跨中挠度大幅减小。

图2 索支承门式刚架加固方案Fig.2 Cable-supported portal frame reinforcement scheme

图3 预应力拉索锚固端板Fig.3 Anchor of prestressed link

3 有限元计算分析

3.1 有限元建模

3.1.1 计算模型

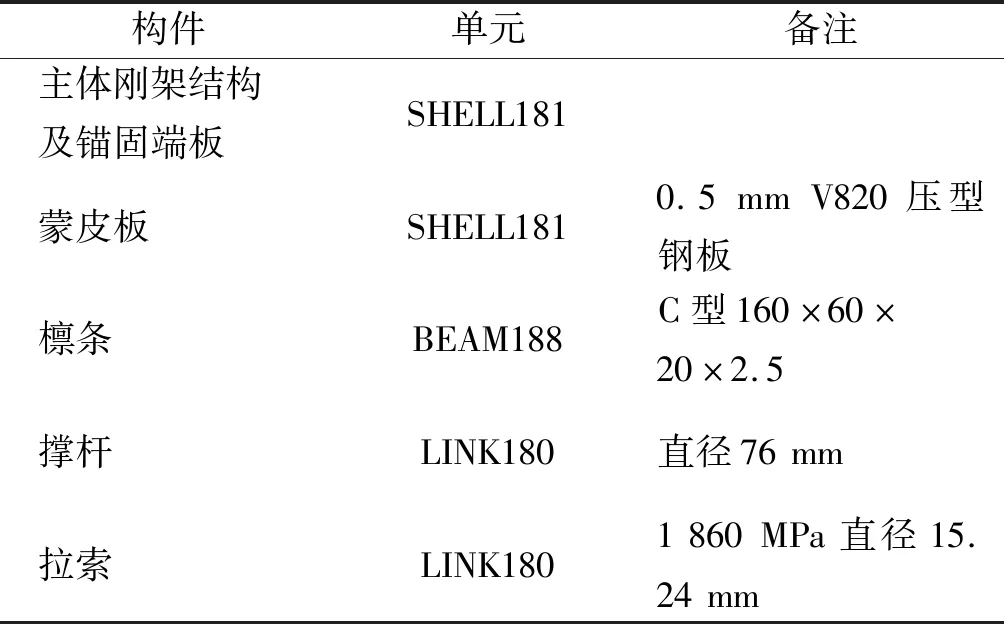

采用ANSYS有限元计算软件对门式刚架索支承加固方案进行建模,考虑到试验中刚架的状态会受到周边蒙皮板等构件影响,选取厂房29~31 轴的刚架对该工业厂房门式刚架主钢架结构及其加固方案附属结构进行等比例建模,边界约束考虑檩条及屋面蒙皮板作用,刚架柱脚刚接,蒙皮板与檩条刚接,檩条与屋面梁铰接,采用降温法控制拉索预应力。有限元分析模型见图4,拉索锚固端模型见图5。材料单元选择详见表1。

图4 有限元分析计算模型Fig.4 Calculated model of finite elements analysis

图5 拉索锚固端模型Fig.5 Anchor’s model of ANSYS

表1 有限元模型结构单元Table 1 Structure’s units of finite elements’ model

计算参数[18]:刚架材料采用Q345b钢材,弹性模量为E=2.06×105N/mm2, 泊松比μ=0.3,抗拉强度设计值fy=305 N/mm2,抗剪强度设计值fv=175 N/mm2。

荷载取值:选用正常使用状态极限恒载+活载,依据《建筑结构荷载规范》GB 50009—2012[19]中3.2.7条取准永久组合。通过在屋面梁布置4.22 N/m均布荷载模拟试验活荷载,按照10%,20%,…,100%分10 级加载进行计算。

3.1.2 预应力选择

该加固方案,解决了以下技术难题:1) 结合索支承结构体系主动加固受力,刚架在加固过程中即可完成应力重分布,充分发挥了材料的特性,改善结构负荷状态;2) 锚固端及拉索下弦均布置在钢梁下翼缘下方,通过焊接、铆接的方式固定,施工方便;3) 在门式刚架内侧布置预应力拉索有利于拉索防腐工作及拉索应力传感器维护工作的进行,保证了加固体系的耐久性;4) 撑杆采用特质刚性支撑,通过螺栓锚固及焊接加固的方式与钢梁下翼缘下端焊接的锚板铰接,撑杆长度可综合原结构使用净高与弦支的受力情况确定;5) 该方案加固方式简单,加固过程避免了大规模焊接工作,保证施工质量;6) 加固过程可以在厂房不卸荷不停产的状态下进行,加固时对车间生产影响达到最小,且加固周期短,保证了该厂房的经济效益。

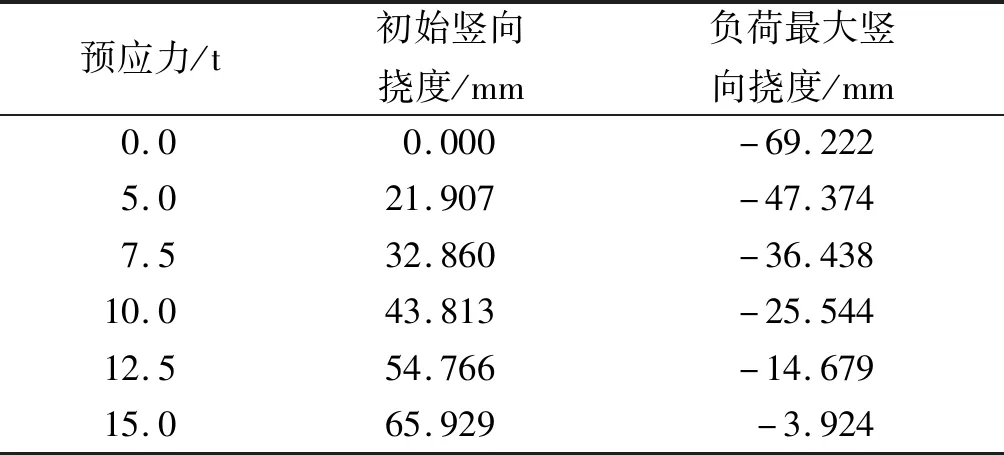

依次对下弦拉索施加5,7.5,10,12.5,15 t预应力,计算得刚架挠度及正应力如表2所示,预加应力的施加应考虑以下条件:1) 对于门式刚架斜梁要求挠度不大于l/180[20],即预应力加载情况下初始竖向挠度及负荷状态下最大竖向挠度均小于133 mm;2) 初始竖向挠度与负荷挠度绝对值差距不宜过大,使刚架在加载或卸载过程中保持稳定;3) 预应力拉索初始预应力越大,对刚架斜梁加固效果越明显。综合确定,对预应力拉索施加10 t预应力。

表2 预应力加载后钢梁挠度变化表Table 2 Displacement of beam being reinforced

3.2 计算结果

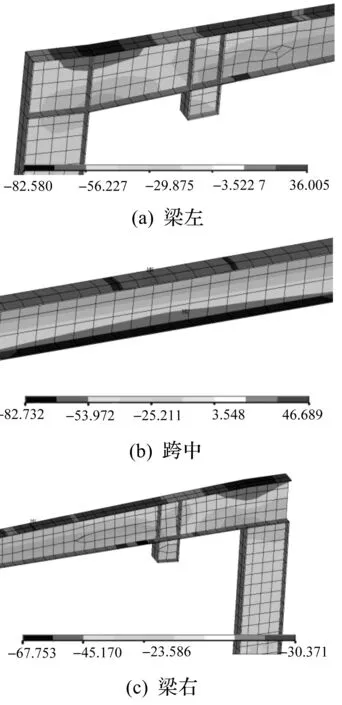

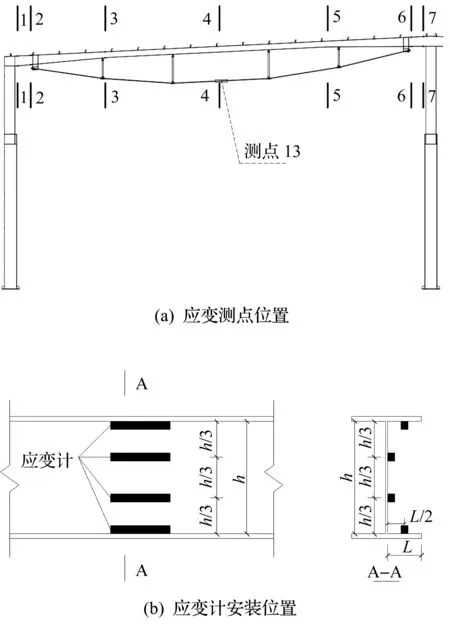

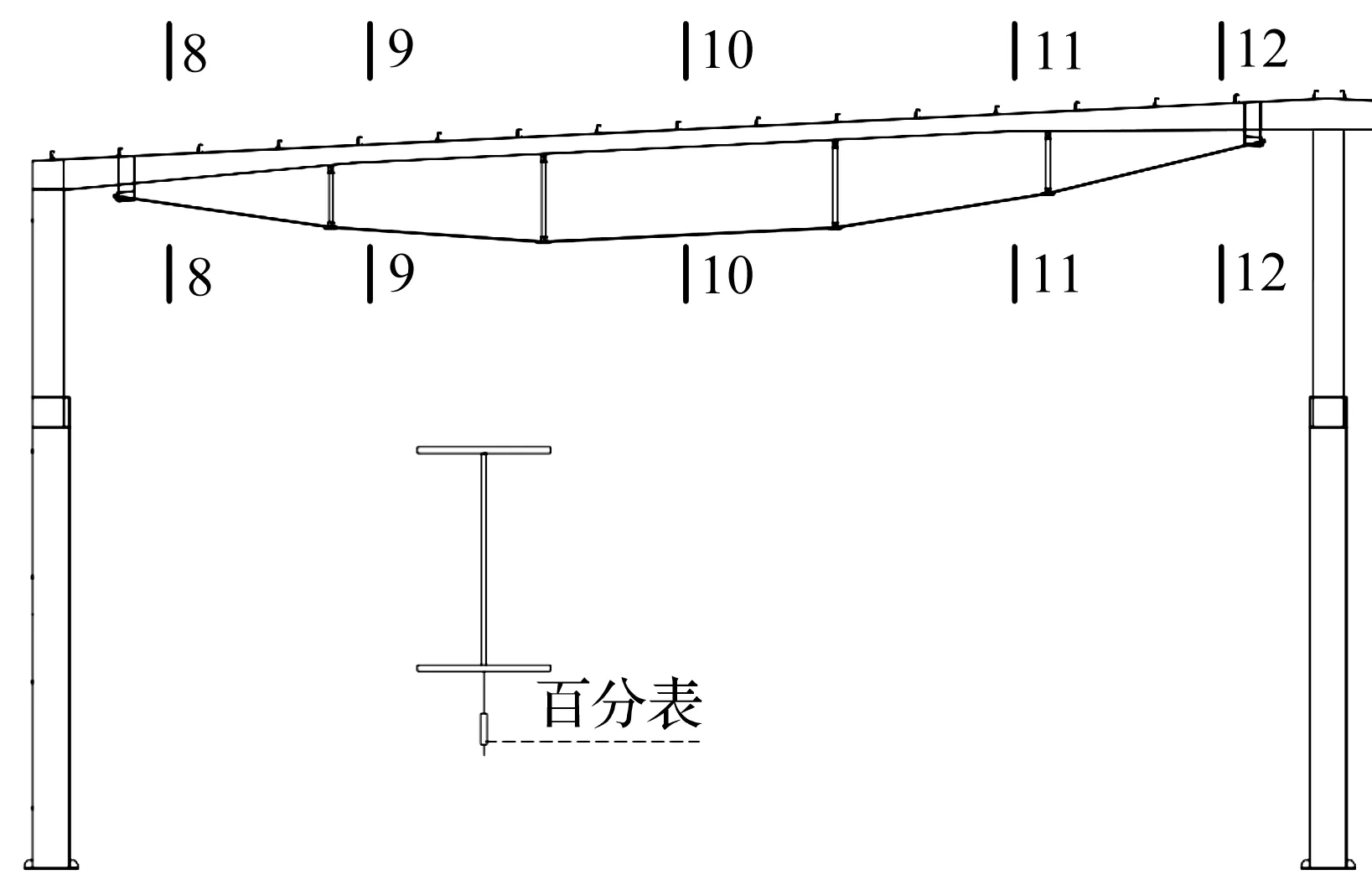

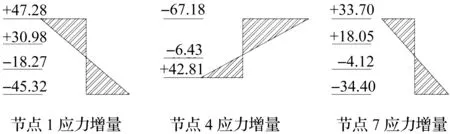

计算结果为:1) 加固后结构即完成内力重分布,危险截面数据见表3,梁危险截面应力云图见图6;2) 柱顶位移增量:加固后在负荷条件下,左跨边柱柱顶侧移位移为3.853 mm,中柱柱顶侧移位移为3.451 mm,均远小于规范要求限制h/180 (77 mm),满足设计要求;3) 跨中挠度增量:加固后,对拉索无施加预应力时,刚架左跨跨中竖向位移为-68.393 mm;对拉索施加10 t预应力后,刚架左跨跨中实际竖向挠度为-25.544 mm 表3 体外预应力加固数据对比Table 3 Comparisons of external prestressing reinforcement data 图6 索支承加固后钢梁应力变化云图(单位:MPa)Fig.6 Beam’s stress vibration of being reinforced by cable-support(unit: MPa) 根据加固方案,对该厂房进行加固处理,加固后厂房结构见图7,对该厂房屋面光伏改造主钢架加固工程进行静载试验。 图7 索支承工业厂房加固图Fig.7 Portal frame factory being cable-support reinforced 采用7 个吊挂点,平均每个点1 500 kg,静荷载试验加载共分为10 级加载,每级加载荷载分别为150,300,450,…,1 350,1 500 kg。每级加载稳定时间至少15 min,待变形稳定后进行测量。加载数据对应有限元模拟的线荷载:1 500×7×9.8×cos(3.5°)÷24 350=4.22 N/mm。 采用钢索悬吊于钢梁檩条节点处,钢索下设置弯钩。以同一规格通过地磅称重,选取10 个150 kg铜线圈分10 级加载,加载见图8,9。7个吊点等距布置在各个檩条端如图8所示,檩条间距为1 500 mm,每个吊点如图9所示每个吊点,负重质量1 500 kg。 图8 静载试验布置图Fig.8 Layout of static load test 图9 加载试验图Fig.9 loading tests 根据规范,门式刚架的主要危险截面在梁端及、跨中截面。笔者对该厂房索支承加固后的30 轴线处主钢架进行应变测试、挠度测试及体外预应力索变形测试,测点布置示意图及现场布置见图10~12。 图10 应变测点示意图Fig.10 Layout of strain measuring point 图11 梁、柱挠度测点布置图Fig.11 Layout of displacement measuring point 图12 试验现场布置Fig.12 Layout of test 由图10~12可知:1) 钢梁应变测试采用钢弦式应变计分别对图10(a)测点1~7进行测量,应变计分别布置在测点的上翼缘、距上翼缘h/3处、距下翼缘h/3处及下翼缘,相应的布置安装方法详见图10(b),由于测点3,4,5处钢梁腹板截面高度比较小,对测点3,4,5仅进行上下翼缘板及距下翼缘h/3位置应变测试;2) 钢梁挠度测试通过设置稳定钢管脚手架作为支撑,在图11测点8,9,10,11,12截面底部布置位移挠度计,测试试验状态下钢梁的竖向挠度;3) 在图10(a)跨中测点13处预应力拉索上设置夹具,采用百分表测试预应力索在试验期间的变形情况,根据线应变计算拉索内应力增量;4) 现场试验布置见图12。 4.4.1 钢梁应变测试 通过微应变测试点的变化值,根据公式:应力σ=应变ε×材料弹性模量E,计算出各测试点的应力大小,Q345b钢材弹性模量E为2.06×105 [13],计算结果见图13。 图13 测点1,4,7应力状态图(单位:MPa)Fig.13 Stress of test node 1, 4, 7(unit: MPa) 试验结果显示:在满载状态下,试验刚架测得的较大的应变及计算所得应力出现在节点1、节点4及节点7处。节点1(梁左端)上翼缘应力变化值47.277 MPa,下翼缘-45.32 MPa;节点4(跨中)上翼缘应力变化值-67.177 MPa,下翼缘42.807 MPa;节点7(梁右端)上翼缘应力变化值33.702 MPa,下翼缘-34.402 MPa。试验状态下刚架处于弹性受力状态,测试所有节点应力均小于Q345b钢抗拉强度,满足设计要求。 4.4.2 钢梁挠度测试 试验结果见图14,加固后满载状态下左跨钢梁跨中(即4节点)产生最大挠度达50.597 mm。 图14 钢梁荷载—挠度变化曲线Fig.14 Load-displacement vibrationcurve of beam 4.4.3 体外预应力索变形测试 加载过程中预应力拉索成弹性变形趋势,见图15,满载状态下测点处拉索线应变为1.425×10-3,应力增大量为293.55 MPa。该状态下,拉索内总应力值为293.55 MPa+10×103×9.8 kN/140 mm2=993.55 MPa<1 860 MPa,试验满足设计要求。 图15 拉索荷载—应力增量关系曲线Fig.15 Load-stress increment curve of cable 节点1,4,7上下翼缘应力状态对比见图16,节点4,7上下翼缘应力数据基本吻合,节点1上下翼缘数据差距稍大,主要原因在于门式刚架局部应力受附加构件影响敏感,试验刚架左边柱顶与梁连接部分存在抗弯构件及隅撑,这些构件在有限元模拟中并未考虑。 图16 测点1,4,7荷载—应力对比图Fig.16 Load-strain comparison of test node 1, 4, 7 加固后静载试验挠度对比见图17,试验结果显示:左跨钢梁跨中(即图11中10节点)产生最大挠度达50.597 mm,较有限元计算结果68.393 mm减少了26%,主要原因在于原厂房内部仍有许多构造构件及侧向隅撑,这部分构件在一定程度上阻止钢梁弯曲,而这些构件在有限元建模过程中未被考虑,试验结果比理论结果更加趋于安全。 图17 钢梁荷载—挠度曲线对比图Fig.17 Load-displacement comparison of beam 加固后索应力增量对比见图18,采用索支承加固后,满载状态下拉索应力增大量为293.55 MPa,有限元计算得拉索应力增大量为250.09 MPa,误差值为17.3%,结果满足设计要求。 图18 拉索荷载—应力增量关系对比图Fig.18 Load-stress increment comparison of cable 通过理论分析、实体试验及理论结果与试验结果的对比可以得到以下结论:1) 索支承加固技术通过预应力对门式刚架施加反向荷载,在提高结构刚度的同时充分利用了材料的特性,通过结构的内力重分布主动改善结构危险截面的应力状态,减少结构负荷状态下的挠度,达到加固目的;2) 采用了在梁端下翼缘焊接嵌板的方法张拉预应力拉索,这种方法可有效避免因拉索锚固端穿过边柱而引发的施工问题,嵌板、拉索和撑杆可灵活布置,施工方便,施工质量可以保证;3) 索支承加固技术除改善门式刚架的跨中挠度及危险控制截面上、下翼缘应力外,还较大地改善了边柱控制截面的应力,在一定范围内随预应力增大加固效果越好,但是预应力大小的确定需综合考虑风荷载与预应力组合工况下的钢梁反拱值; 4) 通过有限元建模及静载试验分析对索支承加固后的门式刚架厂房进行对比分析,有限元计算结果与静载试验数据基本吻合,梁端截面和跨中截面的上下翼缘应力增量、跨中挠度增量及预应力拉索应力状态均满足设计要求,加固效果明显。

4 静载试验

4.1 荷载组成

4.2 加载方式

4.3 测试内容

4.4 试验结果

4.5 有限元分析与试验结果对比

5 结 论