“S”形无碳小车行进与转向设计研究*

2020-06-01刘科明赵成龙何江周永恒朱银培石南辉韦建军刘树胜冯荣森

刘科明,赵成龙,何江,周永恒,朱银培,石南辉,韦建军,刘树胜,冯荣森

“S”形无碳小车行进与转向设计研究*

刘科明,赵成龙,何江,周永恒,朱银培,石南辉,韦建军,刘树胜,冯荣森

(北部湾大学,广西 钦州 535011)

在国家大力倡导高效、节能、环保的背景下,全国各地纷纷响应。将工程综合能力竞赛结合到高效人才培养方案中,以培养大学生自主创新学习能力。现就以重力势能驱动的具有方向控制功能的无碳小车为例,开展机械设计、加工、制造等相关创新研究工作。以行走路径为“S”形的小车为例,介绍关于该小车转向及行进结构设计思路及方案,利用ug、cad等软件建立模型并且对此进行系统分析,通过仿真及对其进行实践来优化设计,验证可行性。面对设计出现的难点问题,做出有针对性的分析与探究。

无碳小车;转向机构;障碍物;竞赛

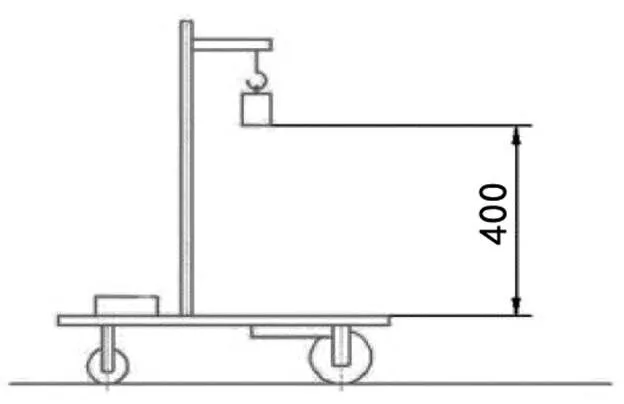

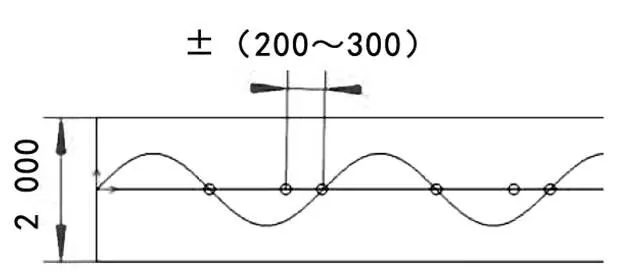

对小车的结构进行构思,设计的小车为三轮结构,由给定重力势能转换而得到的能量来驱动其行走及转向。其给定重力势能由尺寸¢50 mm×65 mm,质量为1 kg的碳钢物块获得。无碳小车结构如图1所示,转化势能可下降高度为(400±2)mm,且重物由小车承载并与之共同运动,不允许从小车掉落,且转向轮最大外径应不小于Φ30 mm。竞赛时,小车在前行时能够自动绕过宽度为2 m的赛道上的障碍物,障碍物圆棒直径20 mm、高200 mm。其沿赛道中线从距出发线1 m处开始按间距1 m摆放,摆放完成后,将偶数位置的障碍物按抽签得到的碍物间距变化值和变化方向移动200~300 mm(正值远离,负值移近),竞赛时的赛道如图2所示,以小车前行的距离和成功绕障数量来评定成绩。

图1 小车结构示意图(单位:mm)

图2 竞赛时的赛道(单位:mm)

1 “S”形无碳小车结构设计与分析

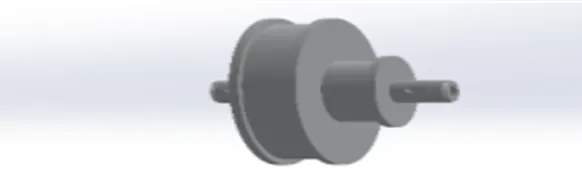

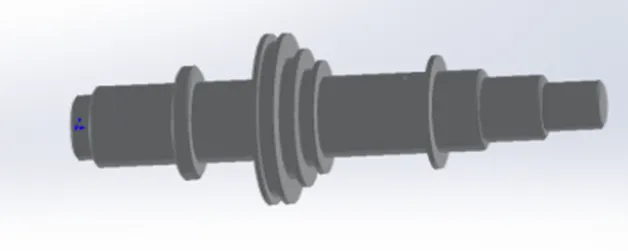

经分析探讨,小车结构分为行进机构、转向机构、承载机构及微调机构。对承载机构分析,分析重力势能转换为动能的表现形式,设计滑轮有3种方式,具体分析并简化,采用大轮带小轮的方案,即采用双滑轮结构,如图3所示,根据能量守恒定义可得出结论,由于大小滑轮直径比为2∶1,右侧线绳释放长度比左侧释放长度增加了1倍,力减小了1倍,由此细化了重力势能单位下降距离所释放的力。保证小车正常启动与减小行走时力的改变,启动时驱动力矩应该要比行走过程中的力矩要大一些[1],所以,在绕线轴上加工了阶梯轴,阶梯绕线轴结构如图4所示,启动时用阶梯轴轴径最大部位,以保证小车启动时所需要的动力;启动后用绕线轴的小直径部位,以节省能量,满足在启动到行走时不同阶段不同动力的需求。

图3 双滑轮结构

图4 阶梯绕线轴结构

2 “S”形无碳小车行进机构设计

2.1 行走轨迹的制约因素及问题

在小车运动过程中,小车实际行走轨迹受到诸多因素的影响,主要有小车转弯重心的变化、赛道接触面摩擦力的变化、赛道路面平直度的变化、细线在不同阶梯的绕轴运动使小车加速时瞬时速度的变化等,这些因素对轨迹产生了影响。行走机构为三个轮子,而直接影响小车运动时所受的摩擦力大小的因素有轮子的大小、材料、厚度的选取,而这些因素对轨迹又有着不可避免的影响。

2.2 小车行走轨迹的计算及速比的分配

在行走过程中,靠近转弯中心一侧车轮轨迹长度,永远小于远离转弯中心一侧车轮轨迹长度,所以选取前轮与两后轮轴的中间点作为基准点来研究轨迹,且开始行走后,完全处于开环状态,考虑一级齿轮减速比太大导致大齿轮直径过大[2],因此,小车的实际行走轨迹很难通过精确计算得到,只能假设一个理论轨迹来进行估算。采用扇形轨迹估算方法,已知弦长=1 m,弦高=0.3 m,则:

由此可得小车前轮左右偏摆1次,小车行走2倍的扇形弧长,因此小车行走一个周期的展开长度约为2.45 m。在此过程中小车前轮完成向左和向右转向各1次,以满足小车重复绕障的要求。确定速比,假设后轮直径选为150 mm,小车行走1个周期,后轮转过的圈数=2.45/0.15π=5.2圈,即小车后轮与前轮转向要通过1∶5.2倍的速比减速后,再驱动前轮转向,才能实现截距为1 m的重复绕障。

2.3 驱动方式设计与分析

小车在行进的过程中要绕过障碍物,周期性转向、转弯半径最小时,两轮会产生差速[3],如果不采取任何措施的话,小车在转弯的时候必定与地面产生滑动摩擦,这样既影响小车的轨迹和绕桩效果,也会有一定的能量损耗。以结构最简原则和零件最少原则为参照,采取单轮驱动方式,即断开后轮主动轮与从动轮的刚性连接,只使主动轴与主动轮连接,从动轮通过轴承的形式与支座相连,进而断开与主动轴的约束,只在行走过程中配合主动轮完成轨迹,以便于自动调节旋转速度,尽可能实现差速器的效果,降低对轨迹的影响,保证行车的平稳性。而传动方式必须紧密配合并且传动效率比较高,经过考虑及实际的测试,用一级齿轮减速为基础,齿轮传动作为主动轴与后轮轴的传动方式,而重物与主动轴的传动用锥面绕线轴与双联轮以绕线方式传动,能够保证在传动比不变的情况下改变后轮的驱动力,从而改变小车的行进速度,获得更长的行进距离。

各级传动比:双联轮=3、齿轮=5,砝码下降长度(mm)/小车行走长度(mm)为400/20 000。

小车最大理论行走长度:驱动轮摩擦系数为0.014,小车质量为1.5 kg,总能量为4 J,则小车理论路程=4/(0.014×1.5×9.8)=20,则小车理论位移=2/2.45=16 m。小车距出发线最大理论距离为300 mm。

转矩设计数据、各级转矩及摩擦力矩分析,后轮摩擦力矩:后轮1=78×0.014×15=16,小齿轮与后轮同轴2=16,滑轮3=10×10=100,主动轴4=20×(10/30)×10=66。

采用齿轮传动:传动比为1∶5,重锤质量为1 kg。重锤下落时主动轴的力矩3=66。

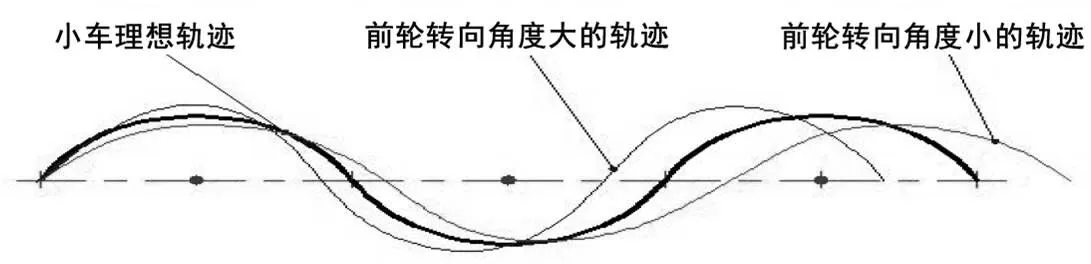

采用齿轮机构是依靠齿轮齿廓直接接触来传递空间任意两轴间的运动和方向,并具有传递功率范围大、传动效率高、传动比准确、使用寿命长、工作可靠等特点,小车驱动机构如图5所示。

图5 小车驱动机构图

3 “S”形无碳小车转向机构设计

3.1 前轮转向机构需考虑的问题

依据三轮小车结构前轮为导向轮,通过轴承,前叉以及各种标准件等零件结构与连杆机构连接实现前轮周期性摆动,在调试与行进过程中,前轮转向角度大小的调节和前轮向左或向右角度对中性的调节、制作误差、零件的配合程度都直接影响“S”形轨迹。

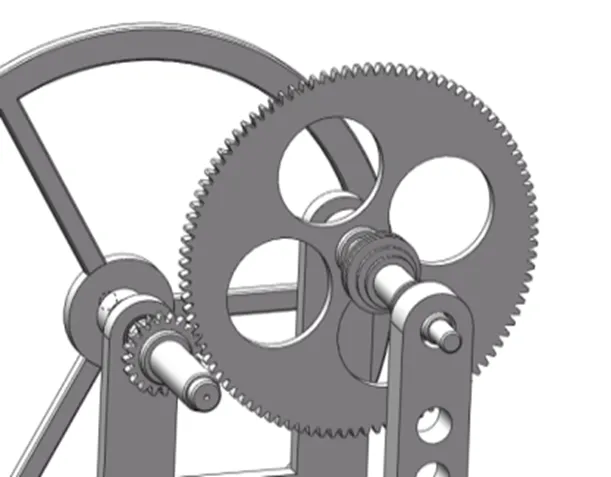

要想使小车的行进轨迹在设计好的弧长内,就要通过调节角度的大小来完成周期绕障。调节的角度过小,小车行走轨迹会超出设计周期;调节的角度过大,小车行走轨迹会不足设计周期。而且小车在加工制作、装配调试过程中也存在积累误差,使小车前轮在行走时,左右偏摆存在不对称性,不能按照设计预期,即围绕障碍物中轴线,左右对称绕障运行,小车行走轨迹与误差轨迹如图6所示。

图6 小车行走轨迹与误差轨迹

3.2 机构设计方案与分析

通过对比曲柄摇杆机构、空间四杆机构、偏心轮摇杆机构等,在对配合精度、传动效率及拆装难度的综合考虑下,选取偏心轮摇杆机构,该机构加工比较简单、调试容易、成本低、便于拆装。在零件加工时尽量一次成型,不进行二次加工,减少因多个基准而造成的误差[4]。

对前轮转向角度大小的调节,可根据偏心轴相对偏心轮中心的偏心距离来调节,而前轮向左或向右角度对中性的调节,可通过调节拉杆及连杆的长度。零件制作误差及配合程度误差是系统必然性误差,由于无法避免,可通过设计微调装置来调节微小变化数值,尽量减小或消除制作及装配误差。

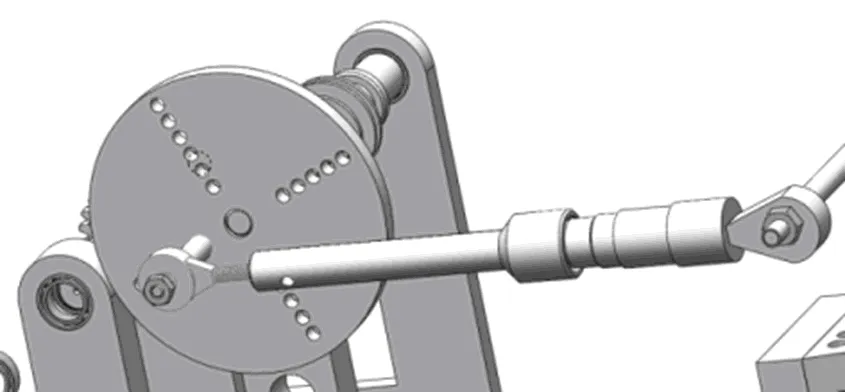

3.3 偏心轮摇杆机构设计

设计的偏心轮摇杆机构如图7所示,具有不同距离的偏心孔的偏心轮、偏心轴、鱼眼轴承、微调装置以及所用到的标准件组成。刚性连接的偏心轮分布有距离轮心,类似阿基米德螺旋线分布的孔,偏心轴通过连接不同的孔,来改变偏心距,进而改变前轮偏角。这样设计方便调节偏心轴到轴心的距离,从而改变前轮转向角度大小问题,做到具体数值精度调节。而且当前轮转向角度大小确定之后,也能通过调节微调装置及鱼眼轴承与杆件的配合长度,来调节对中性,设计的调节方法简单、科学、方便。

4 结论

从设计到制作,再到装配及调试过程中,都会存在系统误差和人为误差,通过不断发现问题、解决问题,得出以下结论:①小车能否跑得更远,近似跑出预期轨迹,最大的影响因素存在于设计方面,绕线轮大小、主轴轴距的大小、速比的大小、凸轮或者偏心轮转向机构的选择、前后轮大小的选择都直接决定小车的轨迹。具体设计可比较各个机构的利弊来选择适合的机构,继而根据设计思路、速度分配等设计其他结构。②加工误差是不能避免的,但可以尽量减小,零件加工质量好会省出时间来给后面的装配调试工作;其他运动部件与静止部件的装配间隙的大小均会对小车的运行轨迹产生一定的影响[5]。③微调装置一定要有,设计的微调装置要精密,能做到微小的调节。④调试过程中,充分考虑场地环境及材料、小车的整体情况,并认真做好每一次小车行走轨迹的数据记录。

图7 偏心轮摇杆机构

5 结束语

转向机构是小车的关键机构,是让小车在前进的轨迹运行过程中能否实现周期性运动的重要保证。此次设计采用了偏心轮摇杆机构,实现了小车在行驶过程中前轮能左右周期性地转动,该机构结构简单、稳定性好、调试方便。

[1]张井洋,王恒厂,陈春阳.S形无碳小车结构优化设计[J].机电信息,2015(36):154-155.

[2]陈锐.无碳小车S形转向运动的设计方案与改进思路研究[J].南方农机,2015,46(5):24-26.

[3]李立成,徐漫琳,柯昌辅.S形无碳小车结构设计[J].机械研究与应用,2015,28(3):152-154.

[4]赵鹏飞,孙庭伟,贾雨超,等.无碳小车设计及误差补偿的讨论[J].科技视界,2014(12):22-23.

[5]康渝佳,周浩,付昌胜,等.基于连杆机构的S形无碳小车微调方案[J].科技风,2017(12):3-4,12.

TG659

A

10.15913/j.cnki.kjycx.2020.09.002

2095-6835(2020)09-0004-03

北部湾大学大学生创新创业训练计划资助项目(编号:201911607008,201911607065,201911607147);钦州市“互联网+先进制造”工程技术研究中心主任课题(编号:2017QGZ05);2018年教育部第二批产学合作协同育人项目“智能制造背景下机电一体化专业人才培养模式的改革与实践”(编号:201802345001);教育厅高校科研项目“基于数字档案馆平台的高校国有资产档案利用优化研究”(编号:2019KY0474);2017年广西职业教育教学改革研究项目“‘互联网+’背景下职业技能训练平台建设研究与实践——以钦州学院为例”(编号:GXGZJG2017A003);2017年教育部产学合作协同育人项目“工程训练之‘互联网+焊接’基地建设”(编号:201702119090);钦州学院2017年校级科研项目“风电塔架结构S355NL钢的焊接工艺研究”(编号:2017KYQD212);2018年度钦州学院本科教改项目(编号:18JGZ023);2019年北部湾大学本科教改项目(编号:19JGZ055,19JGZ076);2020年广西高等教育自治区级教学成果奖重点培育项目“依托高校实践基地多元协同构建‘五位一体’工程实践教学体系的研究与实践”(编号:18JPZ008);2020年广西高等教育自治区级教学成果奖培育项目“基于工程实践能力培养的实践课程教学模式改革研究与实践”(编号:19CGPY12)

刘科明(1989—),男,广西贵港人,学士,工程师、高级技师,主要从事机械工程和教育教学管理等方面的研究。

〔编辑:张思楠〕