某型飞机作动筒壳体裂纹故障分析

2020-06-01祖挥程

祖挥程,房 顶

(国营芜湖机械厂 机电部,安徽 芜湖 241007)

0 引言

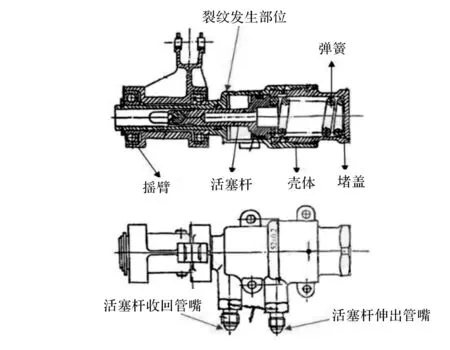

图1 作动筒原理图

作动筒原理图如图1所示。作动筒由壳体、活塞杆、弹簧、堵盖、摇臂等零件组成,当向活塞杆伸出管嘴供压或无系统压力时,在弹簧力和液压力作用下,活塞杆伸出,活塞杆上圆柱销处于摇臂宽槽部位,此时不限制摇臂的转动,摇臂可在一定行程内自由转动,附加载荷机构不限制驾驶杆通向襟副翼操纵装置的运动。当向活塞杆收回管嘴供压时,活塞杆收回,活塞杆上圆柱销处于摇臂窄槽部位,此时摇臂转动受到限制,进而通过附加载荷机构限制驾驶杆的运动。

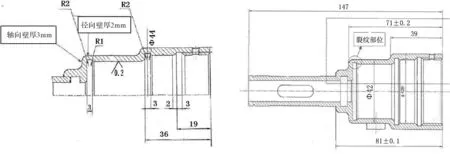

图2 壳体剖面图

1 裂纹产生原因分析

1.1 工业CT扫描检查

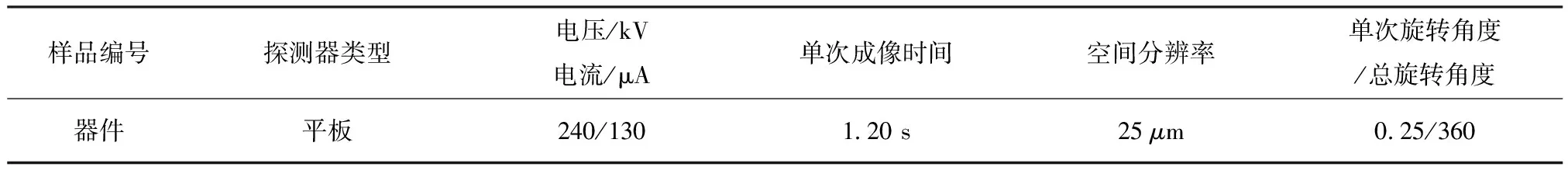

裂纹具体形貌位于壳体内部,无法进行直接观察,拟通过工业CT扫面观察裂纹形态。扫描测试CT机技术参数如表1所示。

表1 扫描测试CT机技术参数

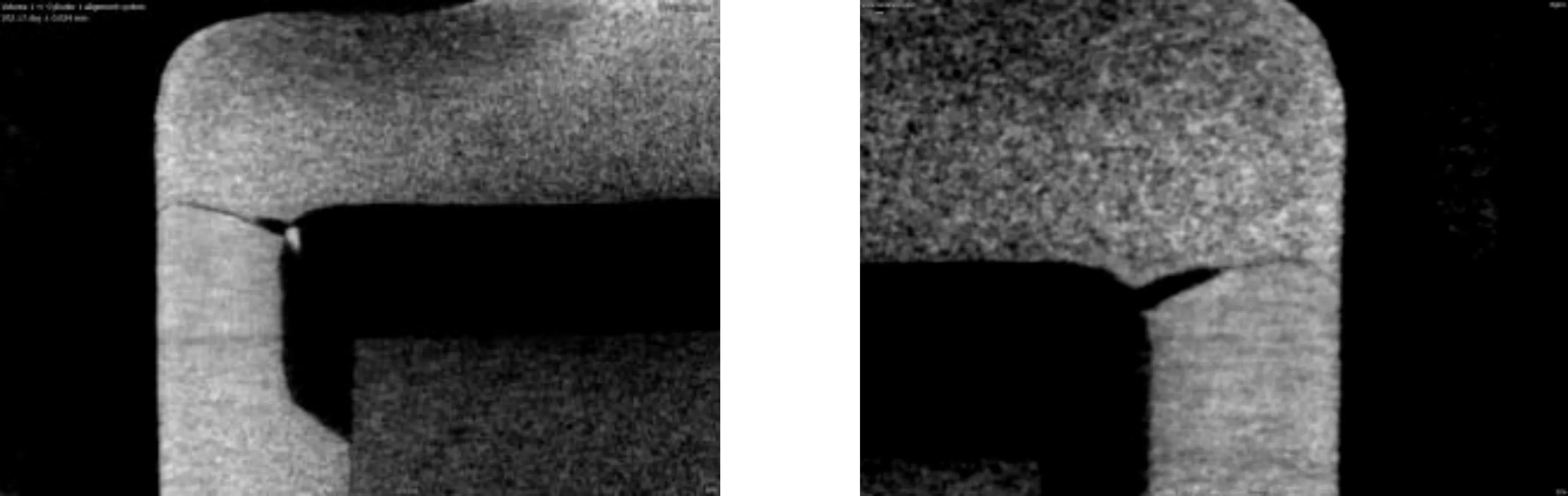

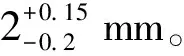

本次测试对样件进行360°三坐标全角度扫描。扫描分辨率达到微米级别,扫描结果发现壳体内部裂纹处有两个缺口,其中一个缺口处仍有金属碎块相连,缺口宽度为0.46 mm,裂纹方向深度为0.65 mm,两处裂纹缺口如图3所示。

裂纹缺口1(金属碎块相连) 裂纹缺口2

图3两处裂纹缺口

为了更加直观的观察到裂纹三维形貌,对裂纹区域进行剥离,分析发现缺口掉块位于裂纹中心区域,裂纹三维形貌如图4所示。

图4裂纹三维形貌 图5退刀槽部位周向壁厚

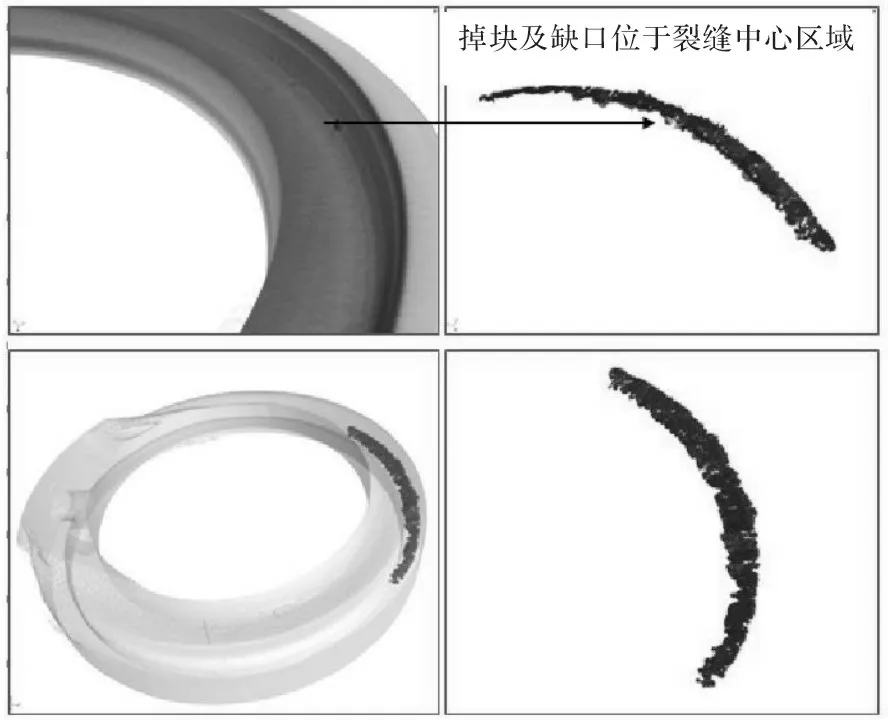

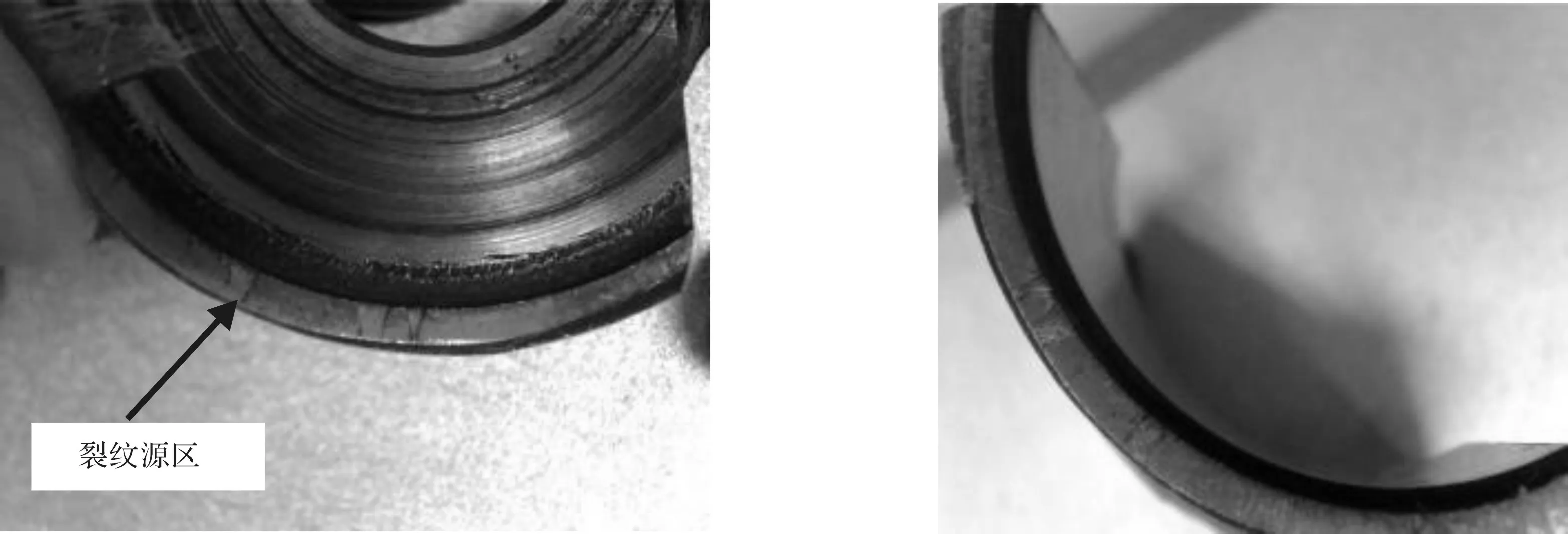

1.2 实物分解检查

仔细检查产品外观,壳体外表面有裂纹,壳体裂纹部位如图6所示。对故障产品进行分解检查,将摇臂、堵盖、活塞杆、弹簧分解,各胶圈、氟塑料圈表面质量良好。检查壳体内表面退刀槽部位发现有掉块粘连,壳体内部退刀槽部位如图7所示。

图6 壳体裂纹部位

图7壳体内部退刀槽部位

1.3 断口失效分析

对故障产品壳体进行材料金相分析和失效分析,对壳体裂纹断口宏、微观形貌进行观察,检查其组织、硬度和壁厚、退刀槽的开裂R角,对壳体的裂纹性质和开裂原因进行分析。

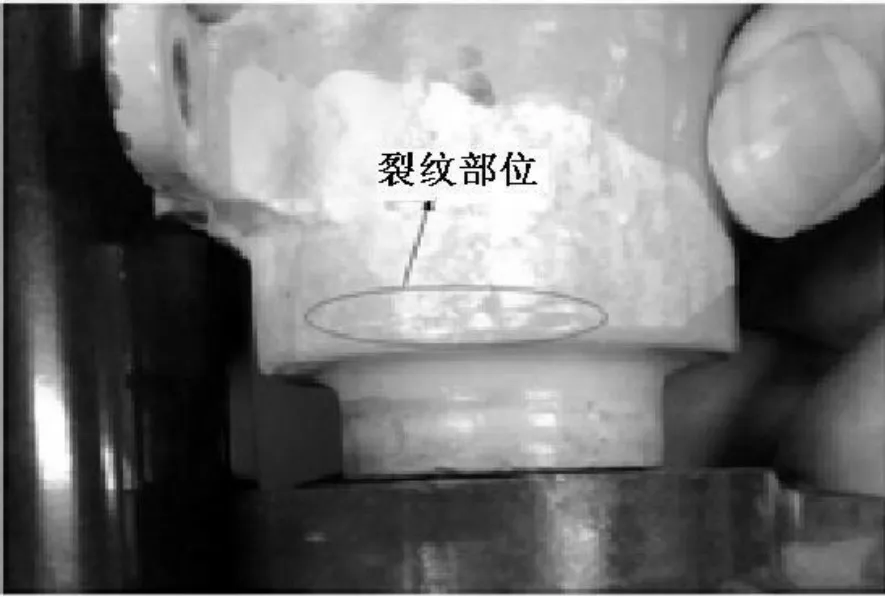

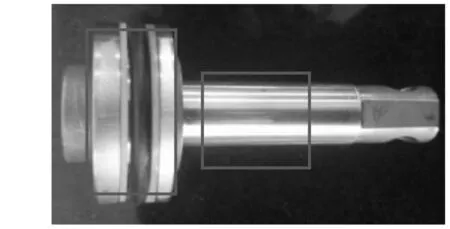

图8活塞杆表面损伤情况

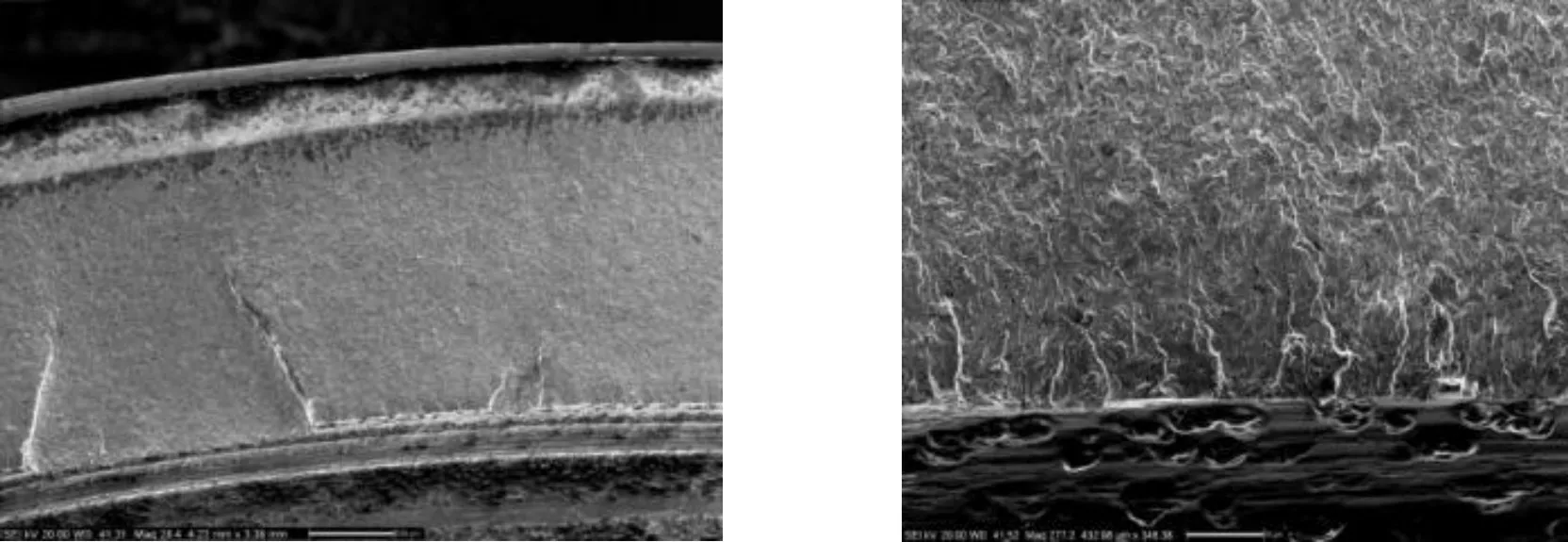

1.3.1 宏观观察

活塞杆表面损伤情况见图8。对活塞杆进行观察,活塞整体未见宏观变形,活塞杆头一侧的圆周面存在明显的轴向线状磨痕,磨损区约占1/3圆周,同侧靠近活塞头的活塞杆表面可见较长的轴向线状磨痕。对比生产现场活塞杆工作磨损情况,可知该活塞杆磨损情况为工作痕迹,不会导致壳体出现裂纹[2]。

将壳体沿前后轴向剖开观察内壁及开裂部位,壳体底部退刀槽裂纹见图9。其裂纹位于壳体底部退刀槽转角处,对裂纹所在的左半壳体进行观察,裂纹沿退刀槽转角分布,近1/3圆周,放大观察,转角处裂纹断续、多条,边缘局部可见微小掉块,退刀槽宏观未见明显缺陷。

(a)退刀槽裂纹1 (b)退刀槽裂纹2

图9壳体底部退刀槽裂纹

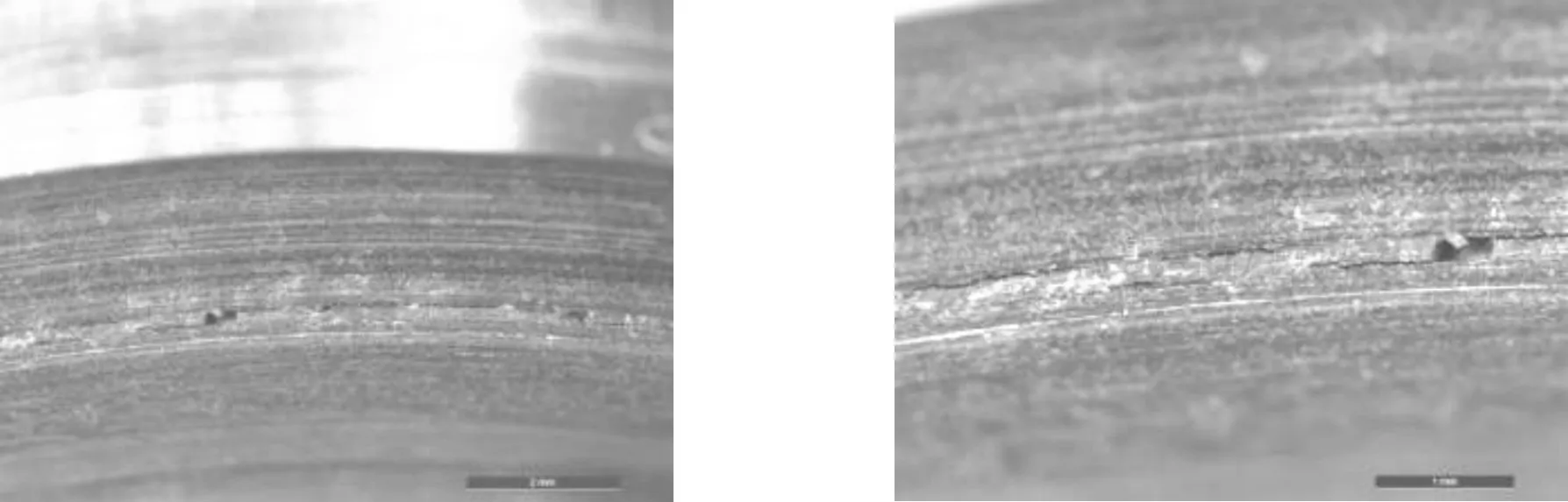

1.3.2 微观观察

裂纹断面及源区形貌如图10所示。在扫描电镜下观察壳体裂纹断口,呈多个线源起裂,裂纹源区未见材质缺陷和腐蚀等异常现象;裂纹交汇形成了多个疲劳台阶,并且在部分疲劳台阶处因裂纹交汇形成了小的掉块。裂纹断面特征如图11所示,裂纹源区较平直,大致沿加工刀痕扩展,且退刀槽表面加工刀痕较明显,特别是退刀槽的开裂R角表面刀痕相对更为粗大。根据微观电镜分析结果,可知加工刀痕较粗大,可能诱发疲劳裂纹[3]。

(a)裂纹断面 (b)源区形貌

图10裂纹断面及源区形貌

(a)断面特征1 (b)断面特征2

图11裂纹断面特征

1.4 金相组织检查及硬度测试

在裂纹末端切取两个壳体退刀槽纵向剖面,磨抛浸蚀后进行观察,壳体组织低倍形貌如图12所示。低倍下,两个剖面的组织一致,整体较均匀,仅壳体外壁颜色相对较浅。

(a)壳体低倍形貌1 (b)壳体低倍形貌2

图12壳体组织低倍形貌

壳体纵向剖面退刀槽附近组织如图13所示。高倍下壳体整体组织为正常的回火索氏体,外表面可见铁素体,为很浅的半脱碳组织[4];退刀槽处可见多条裂纹,裂纹附近组织正常,未见材质缺陷。

(a)组织形貌1 (b)组织形貌2

(c)组织形貌3 (d)组织形貌4

图13壳体纵向剖面退刀槽附近组织

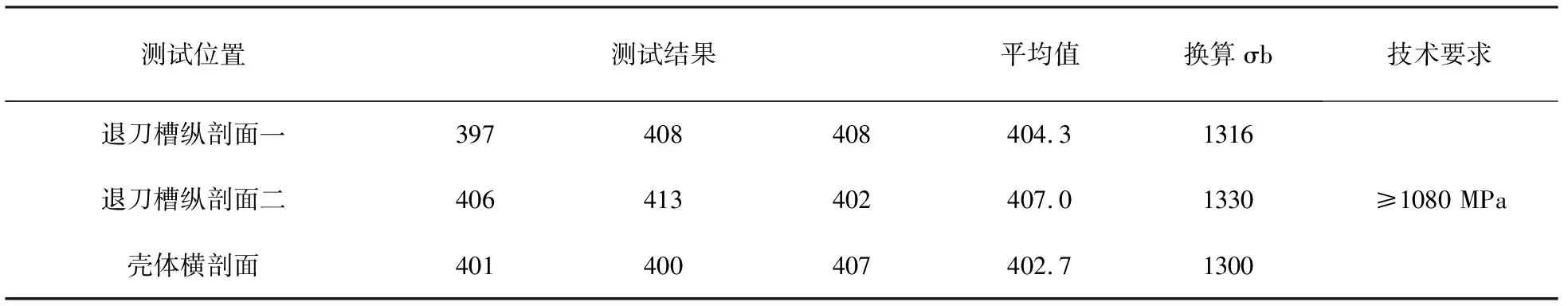

在壳体剖面上测试维氏硬度,根据GB/T1172-1999换算成抗拉强度,壳体硬度测试结果HV0.5见表2,可见壳体各剖面硬度均匀,换算强度满足技术要求。

表2 壳体硬度测试结果HV0.5

1.5 尺寸测量

1.5.1 壁厚测量

采用纵剖面金相体视测量和游标卡尺直接测量两种方法,对壳体底部退刀槽径向和轴向壁厚进行测量,壳体退刀槽处两向壁厚测量结果如表3所示。结果显示,开裂区域壳体壁厚符合技术要求。

表3 壳体退刀槽处两向壁厚测量结果/mm

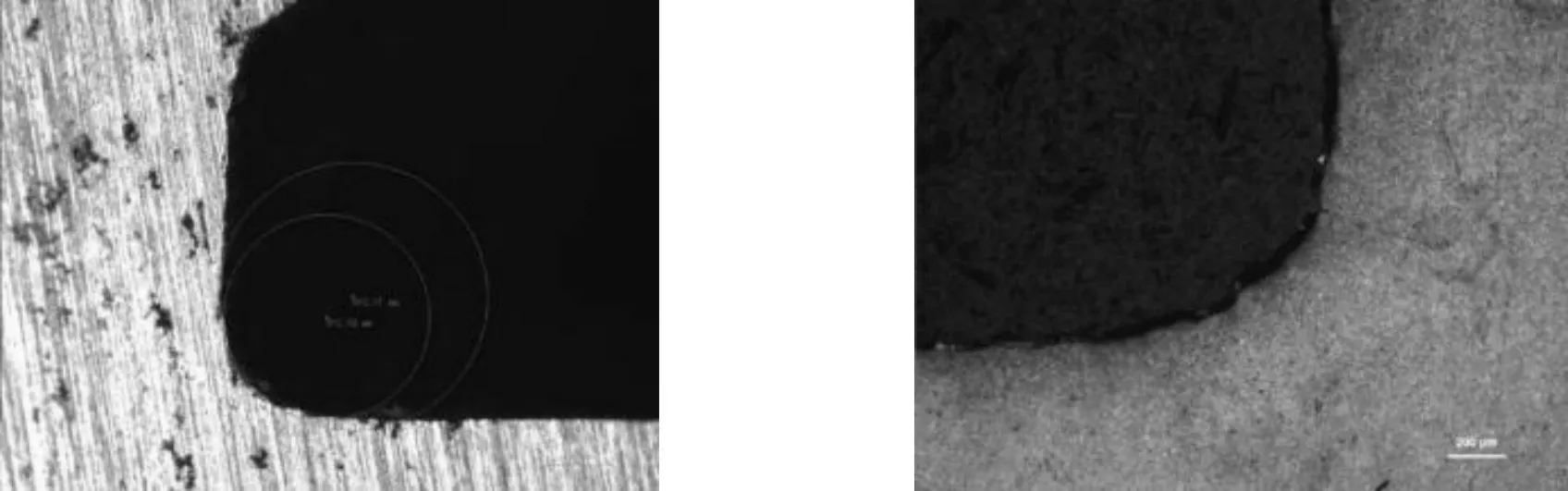

1.5.2 退刀槽R角测量

在壳体纵剖面金相试样上,观察并测量退刀槽的开裂转角R。壳体退刀槽下转角形态如图14所示。转角形态整体呈圆弧形,高倍可见细微表面起伏,应与表面加工刀痕有关。测量结果表明,开裂转角R在0.8 mm左右,低于图纸要求的R2。

(a)转角形态1 (b)转角形态2

图14壳体退刀槽下转角形态

1.6 分析建议

(1)行程限制作动筒壳体裂纹为多源疲劳裂纹,裂纹源区未见材质缺陷和腐蚀等异常现象;

(2)壳体的组织、硬度、材质正常,壁厚也符合技术要求;

(3)壳体R角小于图纸要求,摇臂受附加载荷机构拉压作用使壳体承受扭矩作用,拟对壳体退刀槽处实际应力进行有限元仿真计算,评估其影响。活塞与壳体异常磨损、摇臂受力不均匀可能导致应力升高,但通过分析生产现场活塞杆磨损情况,发现在作动筒运动过程中,活塞杆和壳体均会存在不同程度的磨损,属于正常工作痕迹。

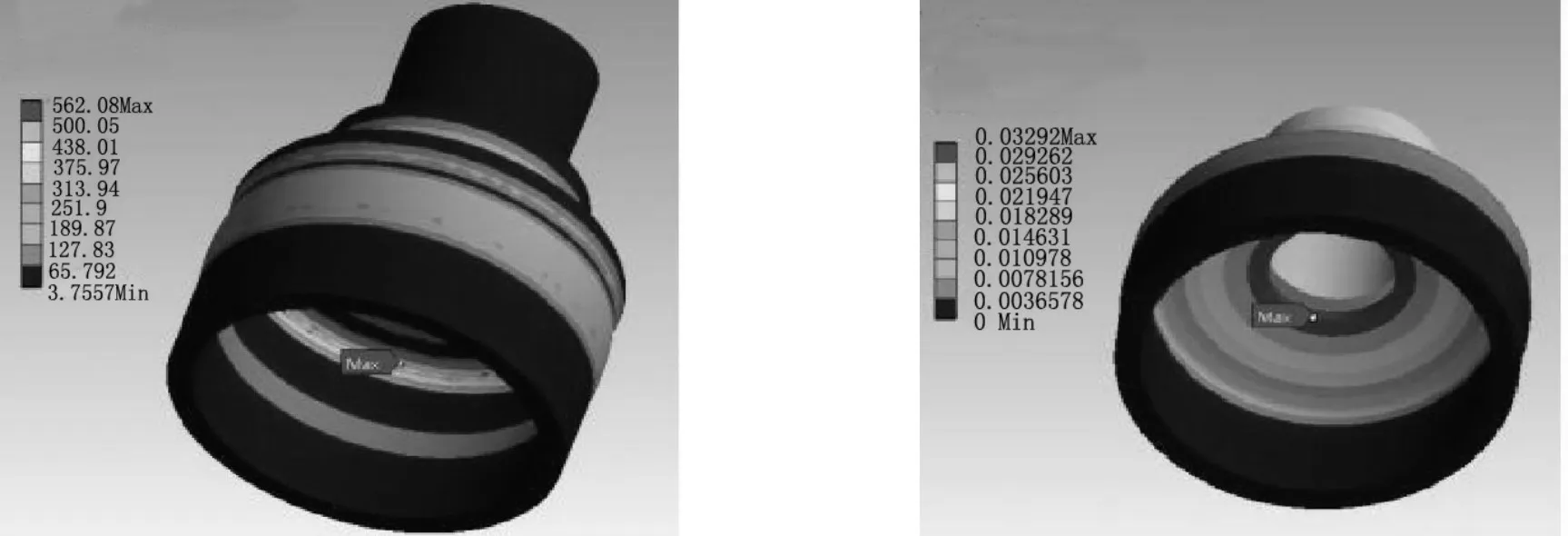

2 壳体有限元仿真分析

对壳体受力变形情况使用有限元仿真分析方法进行理论分析,壳体在工作时受到液压系统工作压力的冲击作用,壳体会发生一定的变形。因此为分析壳体结构强度进行模拟受力分析[4]。壳体载荷施加示意图如图15所示。为模拟故障产品受力真实情况,选取壳体退刀槽壁厚H=1.8 mm,R2=0.7 mm,壳体内部退刀槽等表面受压力28 MPa。活塞杆正对壳体端面除了受液压压力作用,还承受弹簧压缩弹力作用,活塞杆行程为16+0.80-1.57mm,弹簧压缩16 mm时,弹力P=1544 N。行程限制作动筒摇臂与附加载荷机构相连,行程限制作动筒摇臂理论最大拉压力为488 N,对壳体产生扭矩作用为29.28 N·m。

图15壳体载荷施加示意图

对壳体建立简化筒体模型,分析壳体变形情况和应力情况。为提高计算效率,将壳体建立简化模型。有限元仿真分析结果如图16所示。壳体材料为30CrMnSiA,该材料的抗拉强度大于1080 MPa,屈服强度大于835 MPa,通过有限元分析结果可知,当压力为28 MPa时,在退刀槽处为应力最大值点为562.08 MPa,最大变形点为0.032 mm,为弹性变形,壳体未发生破坏。

(a)仿真分析结果1 (b)仿真分析结果2

图16有限元仿真分析结果

根据上述有限元分析结果可知,当R2=0.7 mm、壁厚H=1.8 mm时,有限元仿真分析结果显示壳体为弹性变形,未发生变形破坏,结构满足试验工作条件。倒角问题不是导致壳体裂纹的主要原因。

表4 不同架次壳体退刀槽处尺寸结果测量结果/mm

3 现场检查验证

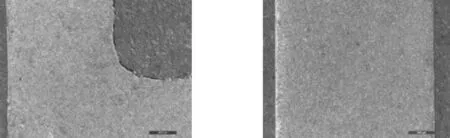

3.1 现场不同架次壳体CT扫面验证

为了彻底检查作动筒壳体退刀槽处裂纹情况,选取四个架次壳体进行工业CT扫描,根据扫描情况可知,该四个架次壳体均无裂纹和缺陷[5]。不同架次壳体退刀槽处尺寸结果测量结果如表4所示。不同架次壳体CT扫描结果如图17所示。

A架次壳体 B架次壳体

C架次壳体 D架次壳体

图17不同架次壳体CT扫描结果

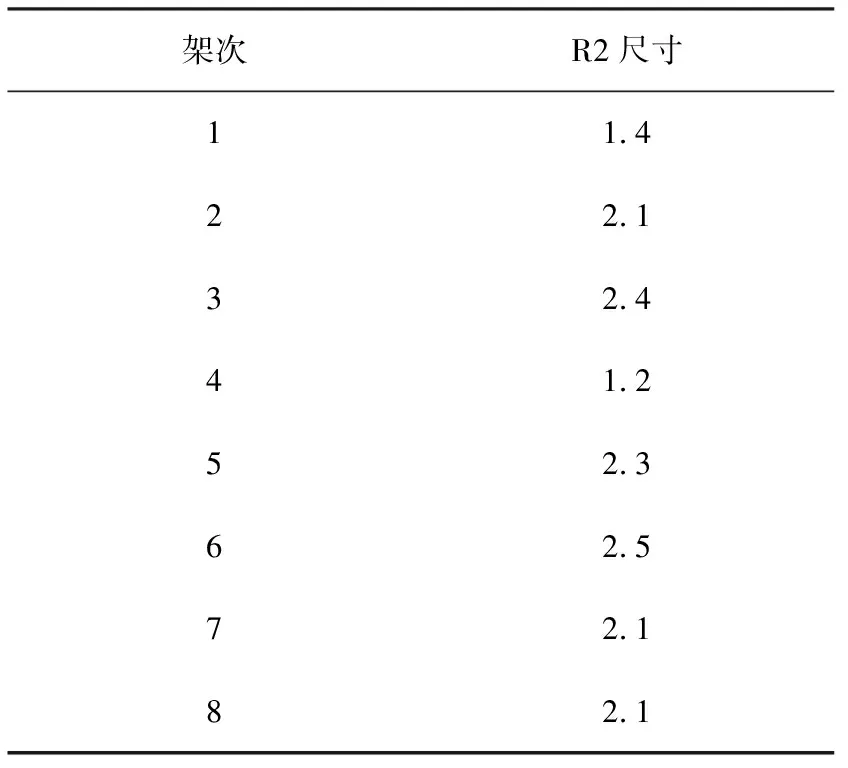

3.2 现场壳体铸型检查

对现场全部共8个架次壳体退刀槽R角进行铸型,不同壳体R角铸型结果如表5所示。根据铸型情况可知CT扫描结果和铸型结果差别较大,原因可能为铸型后模型存在收缩现象。

表5 不同壳体R角铸型结果/mm

3.3 壳体探伤方案确定

壳体材料为30CrMnSiA,为有效探测到壳体内部退刀槽处探伤情况,拟对壳体进行荧光探伤。选取现场三个架次壳体进行荧光探伤检查,通过大量试验发现,采用荧光探伤时,荧光液对壳体内部产生锈蚀现象较为严重,同时荧光探伤对壳体退刀槽裂纹处误判率较高。

4 结论

(1)根据失效分析报告和有限元仿真分析,壳体的组织、硬度、材质正常,壁厚也符合技术要求。

(2)退刀槽的R角小于图纸要求,但有限元仿真结果显示,退刀槽的开裂R角位置未发生塑性变形;活塞杆和壳体磨损痕迹也在正常工作范围内。裂纹源区较平直,裂纹大致沿加工刀痕扩展,且退刀槽表面加工刀痕较明显,特别是退刀槽的开裂R角表面刀痕相对更为粗大。

(3)该壳体裂纹应为加工刀痕、疲劳应力和退刀槽R较小等多因素导致的疲劳裂纹,为偶发性故障。