基于FRANC3D的飞机蒙皮谱载疲劳裂纹扩展分析

2020-06-01黄伟辰

黄伟辰,龙 江

(中国民用航空飞行学院 航空工程学院,四川 广汉 618300)

0 引言

疲劳是指材料或结构的某一点或某些点,在承受交变的应力和应变的情况下,发生渐进的、局部的、永久性变化的过程[1]。例如在飞机结构中,疲劳失效往往起源于交变载荷作用下结构件的沟槽、孔洞等部位或是材料内部的缺陷部位。裂纹亦可产生在零件内部、表面或是角边缘处,这些裂纹往往是以椭圆或近似椭圆的裂纹前缘形状扩展。由于飞机结构在实际使用中承受复杂的载荷作用,疲劳裂纹会对飞机的安全飞行带来巨大隐患,因此有效预测疲劳裂纹扩展寿命对提升飞机安全性有重大的现实意义。

目前,国内外学者可以采用很多通用有限元软件,例如ANSYS、ABAQUS、NASTRAN等来分析裂纹的特性,但是这些软件在分析裂纹的易用性上还有待提高。FRANC3D是美国FAC公司开发的用来计算工程结构在任意复杂的几何形状、载荷条件和裂纹形态下的三维裂纹扩展和疲劳寿命的软件,在可靠性、求解精度和易用性方面,都比其他有限元软件有极大提高,借助其他有限元分析软件就能够通过FRANC3D实现完整的裂纹扩展分析过程。FRANC3D计算流程图如图1所示。

图1FRANC3D计算流程图

FRANC3D作为目前唯一的真正意义上的任意三维裂纹扩展仿真软件,在疲劳裂纹萌生、扩展以及寿命评估方面有着较为典型的应用。PARK C Y[2]等人研究了在远场拉伸载荷作用下埋头钉孔表面裂纹的应力强度因子,计算了位于板底部和钉孔间几个特定位置的单边角裂纹的应力强度因子,试验所得裂纹前缘的应力强度因子与FRANC3D计算的结果拟合较好。CARTER B J[3]等人利用微动成核模型和FRANC3D三维有限元分析方法计算了金属构件的疲劳寿命,预测了裂纹的成核周期和位置,提供了多重、非平面、三维裂纹的应力强度因子历史数据,然后将这些应力强度因子历史数据输入到裂纹扩展速率模型中用来计算疲劳裂纹扩展速率。杨亚宁[4]等开展了机身蒙皮搭接结构广布疲劳损伤实验,利用FRANC3D对不同初始裂纹下的广布疲劳裂纹扩展过程进行模拟,研究了应力强度因子对裂纹扩展的影响。白树伟[5]等通过FRANC3D对2024HDT铝合金裂纹前缘形状进行了模拟,研究了应力强度因子分布规律。康奈尔大学的DAVIS B R[6]等人从能量释放的角度定义了一种新的函数表达式来对任意三维、复合型、非平面裂纹扩展进行模拟,研究了数值噪声对裂纹扩展预测的影响。由此可见,有限元方法在实现裂纹扩展预测方面得到了广泛的应用。

飞机结构中,影响结构裂纹扩展寿命的主要因素有随机飞行载荷谱、材料性能、初始裂纹长度及应力强度因子等。建立裂纹扩展速率和应力强度因子之间的关系,能够使预测裂纹扩展的过程成为可能[7],本文根据飞机飞行时的实际工况对含裂纹蒙皮模型进行非等幅随机疲劳载荷谱仿真试验,探讨不同网格参数对应力强度因子计算结果的影响,并通过FRANC3D提取应力强度因子历程数据,将其代入裂纹扩展速率模型,最终得到了裂纹扩展长度-载荷循环次数曲线。

1 裂纹前缘应力强度因子的计算

在实际工程中,初始裂纹往往是以椭圆形来描述的,文献[8]中NEWMAN J C和RAJU I S提出了经典的深埋椭圆形裂纹应力强度因子计算公式(1)、半椭圆表面裂纹应力强度因子计算公式(2)及1/4椭圆角裂纹应力强度因子计算公式(3),现在这些公式已经用于大量的结构设计和断裂分析当中。

FRANC3D一般采用M-积分计算应力强度因子,M-积分的计算公式如下[9]:

三种类型的应力强度因子可由式(5)给出[10]。

式中,ν是泊松比;E是弹性模量。

2 飞机蒙皮裂纹有限元的建模

2024铝合金属于2000系铝合金,是用途最广泛的铝合金材料之一,由于其良好的抗疲劳性能,主要用于飞机机身、机翼蒙皮和机身框架等受力部件[11]。2024-T3材料力学性能如表1所示,本文建立材料为2024-T3铝合金的含裂纹板模型,首先探究了不同裂纹面网格参数对计算应力强度因子值的影响,然后利用FRANC3D内嵌的裂纹扩展速率公式得出与载荷循环数相关的裂纹增长曲线。

表1 2024-T3材料力学性能

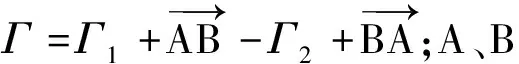

采用ABAQUS建立半椭圆表面裂纹平板模型,平板长500 mm、宽200 mm、厚2 mm。平板两端承受110 MPa均匀拉伸载荷,初始裂纹大小为长轴a=2 mm、短轴b=1 mm的半椭圆表面裂纹。半椭圆表面裂纹网格划分模型如图2所示,采用20节点奇异单元划分裂纹前缘网格。

从以下几个方面分别计算裂纹前缘应力强度因子,并采用上述Newman-Raju的经验公式求得解析解,与FRANC3D计算结果进行比较,验证FRANC3D计算应力强度因子的准确性。

2.1 不同载荷的应力强度因子

对裂纹长度为2 mm,深度为1 mm的含裂纹板施加载荷大小为P=110±5k(k=1,2) MPa的拉伸载荷,分别计算裂纹前缘的应力强度因子。不同载荷下的应力强度因子如图3所示,显然,裂纹前缘应力强度因子值随着载荷的增大而增大,不同载荷下的FRANC3D数值解与解析解对比见表2,可以看到FRANC3D计算结果可靠性很高,最大误差在3%左右。

图2 半椭圆表面裂纹网格划分

表2 不同载荷下的FRANC3D数值解与解析解对比

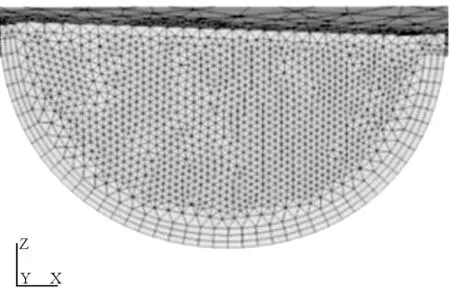

2.2 不同单元层数的应力强度因子

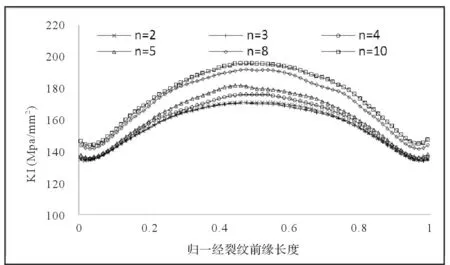

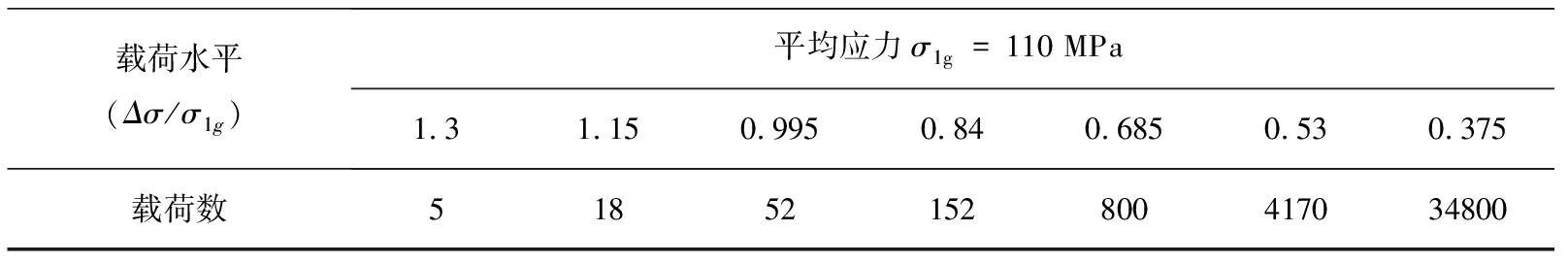

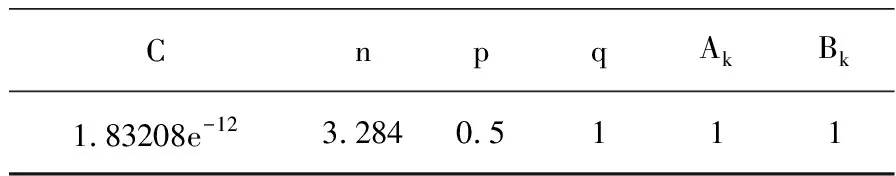

裂纹前缘单元环半径为0.1 mm,单元环层数n=i(i=2,3,4,5,8,10)。为保证裂纹前缘单元数量一致,增加层数时要使单元的长径比增大。不同单元层数的应力强度因子值如图4所示,不同层数下的FRANC3D数值解与解析解对比如表3所示,由表3可知,当单元层数2 图4 不同单元层数的应力强度因子值 表3 不同层数下的FRANC3D数值解与解析解对比 裂纹前缘单元层进比为沿裂纹面方向相邻单元之间长度的比值: 式中,l是单元长度。 单元层进比分别取1.0,1.2,1.5和1.8。不同层进比下的裂纹前缘应力强度因子值如图5所示。 图5 不同层进比下的裂纹前缘应力强度因子值 不同层进比的FRANC3D数值解与解析解对比如表4所示,由表4可知,当层进比H取1、1.2时计算误差较小,因此在设置层进比时,建议取层进比为1或1.2。 表4 不同层进比的FRANC3D数值解与解析解对比 对含裂纹蒙皮模型在随机疲劳载荷作用下的扩展过程进行分析,利用运输类飞机下翼面标准载荷谱TWIST对模型进行加载,按照文献[12]中的简化方式对载荷谱进行简化,TWIST标准载荷谱统计了4000次飞行循环中的载荷情况,并分成10个任务段,每个任务段分成10个载荷等级,各载荷等级次序随机生成。 利用MATLAB中的randsrc(m,n,[alphabet;prob])函数编制随机载荷谱,简化后的载荷谱幅值如表5所示,随机载荷谱如图6所示,该载荷谱中记录了39997个载荷的谷峰值。 表5 简化后的载荷谱幅值 图6随机载荷谱 以最大应变能释放率准则作为裂纹开裂方向的判据,初始裂纹长度为1 mm,裂纹前缘中点扩展距离为0.1 mm,根据式(7)得到裂纹前缘各节点扩展距离。 式中,Δamedian是裂纹前缘中点扩展距离;ΔKmedian是裂纹前缘中点应力强度因子之差;ΔKi是裂纹前缘各点应力强度因子之差;fNASGRO是裂纹扩展速率公式。 在得到裂纹前缘应力强度因子的历程数据后,便可利用裂纹扩展速率公式对裂纹扩展寿命进行预测,本文中的裂纹扩展速率公式为NASGRO公式,NASGRO用来描述非线性裂纹扩展速率,其疲劳裂纹控制方程式是基于改进的Forman模型,考虑了裂纹扩展3个阶段和裂纹的闭合效应。 式中,C,n,p,q,AK,BK是实验拟合的常数,实验拟合常数见表6;f是裂纹张开系数;R为应力比;ΔK是应力强度因子之差;t是时间。 表6实验拟合常数 CnpqAkBk1.83208e-123.2840.5111 经过26个扩展步后,裂纹增长曲线如图7所示, 不同裂纹长度与载荷循环如表7。 图7裂纹增长曲线 表7 裂纹长度与载荷循环 本文讨论了不同裂纹网格参数对应力强度因子求解的影响,确定了参数选取范围。计算了含初始裂纹的蒙皮在随机载荷谱下的裂纹增长曲线,得出以下结论: (1)FRANC3D具有易用性强,计算误差较小、网格参数调节灵活的特点,计算裂纹前缘应力强度因子值与解析解具有良好的一致性,整体误差约为2~3%,适用于工程结构中的三维裂纹在复杂交变载荷作用下的扩展分析; (2)随着载荷增大,裂纹最深点的误差逐渐减小,最大误差为3.36%;随着裂纹前缘单元层数增大,计算误差会逐渐增大,当取层数为n=2~4时,计算误差在2~4%之间;裂纹前缘网格层进比的变化对计算误差的影响不大,建议取默认值1; (3)基于FRANC3D的蒙皮裂纹在随机疲劳载荷谱下扩展的结果可信度较高,在飞机结构疲劳寿命预测及采用数学模型评估结构的剩余寿命方面具有一定的参考价值。

2.3 不同层进比下的应力强度因子

3 裂纹扩展过程分析

4 结论