卧式双层埋地罐的工程设计

2020-05-31程涛涛邵继东

程涛涛,邵继东

(惠生工程(中国)有限公司 河南化工设计院分公司,河南 郑州 450018)

卧式双层埋地罐对于储存易燃易爆的介质具有良好的防火、防爆效果[1];对于储存有毒或污染性质的介质,其外层结构保证泄漏物不会直接污染土壤和水源,提高了环保性能。良好的安全和环保特性,使其能够胜任日益严苛的环保要求,广泛应用于化工和炼油等行业。由于此类设备深埋地下,在设计时应特别考虑设备所处的埋地环境和自身操作工况。本文结合某项目中一台导热油地下罐的设计,对设备结构设计的特殊考虑、选材、内/外筒设计参数的确定等进行探讨。

1 设备概况

1.1 设备设计条件

工艺条件见表1。

表1 工艺条件

1.2 设备描述

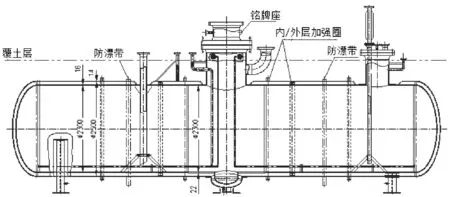

导热油地下罐是全厂的导热油事故罐和收集罐,系卧式双层埋地罐,在发生事故或全厂检修时收集从循环泵、控制阀及安全阀排出的导热油,示意图见图1。此设备安放于地下,用沙或土覆盖。设备外筒的设置考虑以下两个因素:

a.由于设备安放在地下,不能直观、实时地检查接触工艺介质的内筒是否发生失效,如果内筒壁最终因腐蚀等原因产生孔洞而使导热油外泄至土壤,将会对周围环境产生不可预估的影响。因此,设置外筒作为第二重的保护。

b.外筒和内筒之间在正常工况下充有常压气体,并配备具有泄放功能的现场压力表。如果内筒壳体发生失效,现场压力表泄放后压力持续升高,那么内筒壳体就会发生破裂。

图1 卧式双层埋地罐示意图

较之常见的单层埋地储罐,此类双层设备的外筒在内筒失效时,仍可避免内筒介质接触土壤环境。另外,在本项目的实际工程设计中,还为本设备设置了混凝土池,相当于又多了一重保障,充分体现了不以牺牲环境为代价的绿色化工理念。

1.3 设备材料选择

设备选材通常需结合工程造价、环境特点及介质等因素,埋地设备容易忽视的因素为冻土层自然条件,即作为储存设备,需要充分考虑埋深与冻土层的关系,如埋在冻土层以下,选材需考虑其低温使用性能。本设备处于混凝土池中不存在冻土层,选材不需要考虑冻土的低温影响,故设备主体(内/外筒)和支座均采用Q345R材料;考虑到内筒导热油的清洁度要求,盘管采用304材料。

1.4 设备防腐

考虑到该设备安装在地下,为了降低覆土中的水和氯化物对其造成的腐蚀,外筒壁除正常的防腐涂漆外,还包裹有沥青保护层。

2 设计过程中的注意事项

2.1 支承形式

地下储罐的固定常用两种方法。

方法1:罐体上不设鞍座,只是在罐的底部支承区焊两块衬板,并用定位板限制容器的转动。罐体基础设计成混凝土鞍座,在其上相应的位置预埋两块钢板,待设备现场就位后,分别将对应的衬板和预埋钢板焊牢即可[2]。为了方便按照现有规范进行设计计算,建议定位板的设置与鞍座垫板相同,并使定位板与罐体基础上的连接板相焊或用螺栓固定,以防止使用中由于配管力、地震力等外载荷作用而使筒体移动或转动。

方法2:在罐体上设置鞍座。此时,在容器正常操作条件(内压或外压)下,设备支座除了受自身罐体和介质产生的重力作用外,还要受到覆盖于罐体上方细砂的重力作用、混凝土水泥路面的重力作用以及地下水对罐体的浮力作用等。此方法为常规方法。

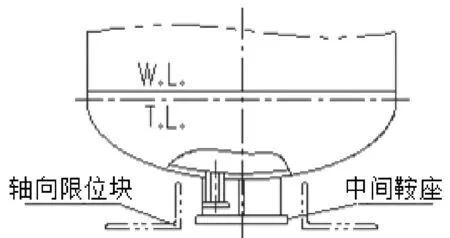

本例设备选用鞍座支承形式。特殊之处是此时罐体共有3个鞍座,两端各有一个大鞍座,中间有一较小的鞍座,支撑在设备中间液包的封头上,且鞍座两侧有限位块进行约束(如图2所示)。设备正常操作时,中间鞍座不受力,亦不接触基础,仅承受轴向载荷,起到限位的作用,使设备在受热时可以向两端均匀膨胀。两端鞍座为实际意义上的鞍座,承受设备及附加载荷。与常规方法相比不同的是:两端鞍座均为滑动鞍座,两端底板均有调整螺栓,罐体基础上配有垫板,且垫板上有与调整螺栓匹配的螺纹孔(以左端滑动鞍座为例的局部结构见图3)。安装时,可以通过调节两端的4个调整螺栓,使设备在安装过程中保持水平,不弯曲,以避免设备变形,进而可能产生局部应力。

图2 中间鞍座示意图

图3 滑动端固定结构示意图

2.2 内筒设计参数的确定

2.2.1 内筒正压工况

结合表1,内筒按400℃的设计温度,0.5MPa的设计压力进行正压工况的设计。

2.2.2 内筒负压工况

根据工艺条件描述,事故工况时,内筒导热油的气相组分会在内筒氮封失效且温度降至250℃时开始发生液化,出现-0.1MPa工况,而此时外筒的常压气体经过升温因积聚作用也产生了一定的压力。这里假定外筒内为恒定容积的理想气体,根据理想气体的克拉伯龙方程pV=nRT,可以计算得到在250℃时夹套内的气体压力升至约0.078MPa(G),则内筒可按设计外压0.178MPa,设计温度250℃进行设计。

2.3 外筒设计参数的确定

2.3.1 外筒正压工况

外筒正压工况是基于内筒一旦破裂,保证内部导热油不泄漏到外部土层的情况来进行考虑的,故外筒正压工况同内筒的正压工况。按设计温度400℃,设计压力0.5MPa的设计条件进行设计。

2.3.2 外筒负压工况

2.3.2.1 罐体上方覆土层产生的静压力

假设罐体上方土体是均匀的半无限体,且天然地面是一个无限大的水平面,土体在自身重力的作用下任一竖直切面均为对称面,切面上不存在剪应力[3]。因此,在深度z处平面上,土体因自身重力产生的竖向载荷pv(竖向自重应力)等于单位面积上土柱体的重力W,在深度z处的自重应力为

(1)

式中:γ—土的重度,kN/m3;F—土柱体的截面积,m2。

根据半无限弹性体在无侧移的条件下侧压力与竖向应力之间的关系[3],深度z处的侧向静止土压力强度为

ph=K0·γ·z

(2)

式中:K0—静止土压力系数。

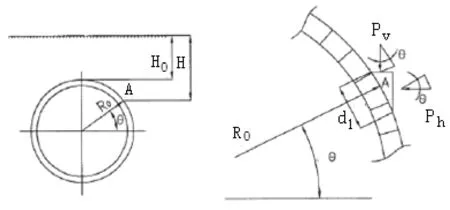

因覆层压力作用而使罐体产生的静压力的计算方法有两种:

a.根据文献4。如图4所示,对于半径为R0的卧放筒体,在距地面深度为H处,A点筒体表面的法向压力p是由pv和ph产生的,令该点斜边长为d1的三角单元体[4],则

pd1=pvsinθd1sinθ+phcosθd1cosθ

p=pvsin2θ+phcos2θ=(γgHsin2θ+K0γgHcos2θ)×10-6=[γg(H0+R0(1-sinθ))sin2θ+K0γg(H0+R0(1-sinθ))cos2θ]×10-6=γg[H0+R0(1-sinθ)]·(sin2θ+Kcos2θ)×10-6

(3)

表明最大法向压力发生在θ=90°的圆筒体顶点。为计算简便起见,取该法向压力乘以1.2~1.4系数作为埋地卧式容器受土体重力作用而产生的外压,即p0=1.2~1.4)γH0g×10-6MPa。

上述结论有待商榷,如θ=0°时的法向静压力明显大于θ=90°时的法向静压力,经求导计算,θ=0°时恰为圆筒法向压力的最大极值点。

图4 罐体受覆土层重力作用产生外压示意图

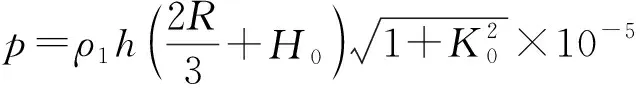

b.根据文献5。假设容器半径为R,圆筒埋入地下的高度为H0,作用于圆筒外表面上的竖向土壤自重应力σCH以及作用于圆筒外表面上的侧向土壤自重应力σCX为以圆心为坐标原点,作用于圆心以上载荷面任意点M且垂直于外表面的面应力,即为均布圆筒中点上任意深度H处M点的静压力p[5],示意图见图5。

p2=σCX2+σCH2=σCH2+(K0σCH)2=(γH×10-5)2(1+K02)

(4)

圆筒静压力在x-x水平面上,但此处σCH与圆筒外表面相切,不存在土壤对圆筒产生的竖向静压力,而仅存在侧向静压力,根据《地基与基础》中计算挡土墙上土压力的方法,圆筒最大静压力的作用点可近似简化在距离圆心R/3处,即有

图5 罐体受均布载荷中点以上的静压力示意图

(5)

笔者认为,上述直接将应力进行勾股定理的求和,应力为矢量,直接平方求和有一定的局限性,故此方法值得商榷。

上述两种方法的结果暂且不论,其思路和简化方法还是值得借鉴的。工程中埋地设备上面除去覆土层外,还应考虑过车、操作设备等一些暂时性或永久性的附加载荷,在偶然因素影响较多时,建议取埋土等对设备本体造成的外压力为-0.1MPa。考虑到上述两种方法的计算结果一般较小(覆土层约500mm时,上述两种方案的计算外压在0.03MPa左右),附加工况又颇为复杂,此种取舍在保证设计裕量的情况下,可以大大提高设计效率。

2.3.2.2 覆土等外载荷及内筒共同作用下外筒的设计外压

前面提及,事故状态时设备内筒导热油的气相组分会在氮封失效且温度降至250℃时开始发生液化,出现-0.1MPa工况。保守假设此时内筒由于意外发生失效,则夹套内部在某些区域可能也会出现-0.1MPa的情况。综合覆土等外载荷及内筒的共同作用,外筒的负压设计工况按设计温度250℃,设计外压-0.2MPa进行设计。

2.4 罐体抗浮力设计计算

2.4.1 罐体浮力计算

与常规的卧式容器相比,埋地罐除了承受覆土施加的载荷外,还可能受到设备本体过水时产生的浮力作用。如本例卧式双层埋地罐置于预先建造好的混凝土池中,如遇暴雨或其他因素而造成池内积水,使埋地罐全部或局部埋入最高地下水位面以下,此时应该进行抗浮计算,即计算空罐时有无被浮起的可能。计算式为

Gg+Gt≥KρsVs

(6)

式中:Gg—罐体自身的重力,N;Gt—罐体自身的重力,N;ρs—水的密度,kg/m3;Vs—罐体被淹的体积,m3;K—安全系数,取1.2~1.5。

如果不能满足上式,说明设备可能在积水池内浮起,应对埋地设备采取抗浮措施,例如在容器上设置防飘带,防飘带固定在配置的混凝土墩或其他结构基础上。假设防飘带能承受的拉力为Qf,则应满足

Qf≥KρsVs-Gg-Gt

(7)

但有时设备被淹后,上方覆土可能会被冲刷掉一部分,假设保守认为上方覆土全部被冲掉,如果仍按上述方法计算就存在设计隐患。可将浮力乘上安全系数后减去设备自重来计算浮力:

Qf=KρsVs-Gg

(8)

根据罐体可能受到的最大浮力以及埋地设备的相关设计参数,可以进行防飘带的设计。

2.4.2 鞍座地脚螺栓应力的校核

罐体浮力值确定后,需校核鞍座地脚螺栓在拉力作用下的轴向应力

(9)

式中:σb—地脚螺栓实际应力;d—地脚螺栓根径;n—地脚螺栓数目;[σb]—地脚螺栓许用应力。

2.4.3 鞍座底板剪应力的校核

罐体浮力值确定后,还需校核鞍座底板所承受的剪切应力

(10)

式中:σs—鞍座底板剪应力;S—鞍座底板横截面积;n—鞍座数目;[σs]—鞍座底板许用应力。

2.5 覆土层对罐体产生的附加载荷

将埋地卧式容器上方混土等的质量视为附件的均布载荷,并作用在卧式容器上,来计算轴向弯矩和支座应力[4]。

由覆土质量引起的鞍座附加反力Fa为

(11)

式中:L—罐体封头切线间距,m;h1—罐体封头曲面高度,m;R0—罐体中径,m。

若混土上方有混凝土面层或其他覆层,则产生的附加载荷Fb为

Fb=γbhb2R0(L+4h1/3)g

(12)

式中:γb—其他覆层密度,kg/m3;hb—其他覆层厚度,m。

由上两项产生的鞍座或垫板的附加支反力F′为

F′=0.5(Fa+Fb)

(13)

强度校核时应将F′与未埋地时的支座支反力F相结合。

3 结语

卧式双层埋地罐在设计过程中,应合理选取设计参数。本文结合工程项目实例讨论了卧式双层埋地罐设计过程中参数的确定、选材、结构设计以及其他若干注意事项,给工程设计人员提供一定的参考。