组织结构对UHMWPE短纤纱织物防刺性能的影响

2020-05-30邹画眉刘新金谢春萍苏旭中徐伯俊

邹画眉 刘新金 谢春萍 苏旭中 徐伯俊

摘要: UHMWPE短纤纱具有优秀的抗切割性与较好的树脂浸润性,非常适用于制作防刺材料。文章试织了12种不同织物规格的试样,进行准静态穿刺实验,探究5种因素(组织、紧度、纱线线密度、经纬密和面密度)对织物防刺性能的影响,并比较不同穿刺角度下织物防刺性能的差异。结果表明:与方平织物与接结双层织物相比,平纹织物的防刺性能最好;同种经纬密或同紧度下,粗特纱织制的平纹织物防刺性能好;随着经密增加,紧度增加,面密度增加,防刺性能逐渐增加,但织物过于紧密时,防刺性能反而降低;平纹织物的穿刺性能具有各向异性,经纬向的防刺性能优于45°方向。

关键词: UHMWPE短纤纱;组织结构;穿刺角度;准静态穿刺;刺破强度

中图分类号: TS101.923.1 文献标志码: A 文章编号: 1001

Abstract: UHMWPE staple fiber yarn has excellent cutting resistance and good resin wettability. It is quite suitable for making stab resistant materials. In the study, 12 specimens with different specifications were woven and quasi-static puncture experiments were carried out to explore the influence of five factors(weave, tightness, yarn density, warp and weft density) on stabbing resistance property of fabrics, and the differences of stabbing resistance property under different stabbing angles were compared. The results show that the plain woven fabric has the best stabbing resistance property compared with the square fabric and the double woven fabric. Under the same warp and weft density or the same tightness, the plain woven fabric made from coarse yarns has better stabbing resistance property. As the density increases, the tightness and surface density increase, and the stabbing resistance gradually increases. However, when the fabric is too tight, the stabbing resistance property is reduced. The stabbing property of the plain fabric is anisotropic. The stabbing resistance property at the warp and weft directions is better than that at 45° direction.

Key words: UHMWPE staple fiber yarn; weave structure; stabbing angle; quasi-static stabbing; stabbing strength

超高分子量聚乙烯(Ultra high molecular weight polyethylene,UHMWPE)作為一种抗冲击性能极佳的高强高模纤维,兼具低密度的优势,被广泛地用于制作防弹防刺服、击剑服、渔网等功能性材料[1-2],应用领域涵盖了安全防护、体育用品、航空航海等[3-4]。UHMWPE纤维目前在国内已实现产业化,主流的纤维强度为20~50 cN/dtex,模量在900 cN/dtex之上,产品以长丝为主,短纤纱较少[5]。原因在于,短纤纱的生产需要首先切断纤维,产品强度不及长丝纱,另外纯纺具有一定难度,制作成本较高。但是,短纤纱也具有一定优势。一方面,短纤纱单丝间抱合更为紧密,手感紧实,不会出现长丝纱的静电蓬飞与钩丝现象,可织性良好;另一方面,短纤纱在树脂基体中易于分散,浸润性较好,更适用于作为复合材料的增强骨架。短纤纱的断裂强度虽比长丝纱要低,但仍远高于一般化纤,而其防切割性能与长丝纱相差无几。目前多用树脂复合多层平纹织物的方式来制作防刺服,短纤纱良好的树脂浸润性与优秀的抗切割性,使其相比于长丝纱更适于制作防刺产品,也更具市场发展潜力[6-8]。

目前对UHMWPE长丝制品的防刺与抗冲击研究较多[9-10],但对于UHMWPE短纤纱织物的防刺性能研究很少。本文用不同线密度的UHMWPE短纤纱试织了不同织物结构的单层织物,进行准静态穿刺实验,以研究组织、紧度、纱线线密度、经纬密对UHMWPE短纤纱单层织物防刺性能的影响;再将刀具的刀刃分别沿着纬向、经向及与纱线成45°角的方向刺入不同经纬密的织物,探讨刀具沿不同角度刺入时织物的穿刺性能。以期为UHMWPE短纤纱增强树脂复合多层防刺织物的生产设计提供基础。

1 试样织制

用剑杆织机织制12种不同规格的织物试样。1#、2#、3#为第一组,采用29.5 tex UHMWPE短纤纱分别织制平纹、方平与接结双层织物,保持经纬密同为280×280根/10 cm,探究三种组织对防刺性能的影响;4#、5#、6#、7#、8#为第二组,均采用45.4 tex UHMWPE短纤纱织成,通过改变经密改变织物紧度,探究紧度对防刺性能的影响;8#、9#、10#为第三组,分别采用45.4、29.5、14.8 tex三种UHMWPE短纤纱织制平纹试样,保持经纬密同为320×160根/10 cm,探究纱线线密度对防刺性能的影响;8#、11#、12#为第四组,保持织物紧度为98%,改变纱线线密度与经纬密的组合,探究经纬密对防刺性能的影响。

2 准静态穿刺实验

利用标准GA 68—2008《警用防刺服》中规定的测试刀具(图1),在万能试验机上对UHMWPE织物试样进行准静态刺破实验,刺破过程尽量均匀缓慢,以保证各时刻冲击系统的状态接近平衡态。用自制的正方形夹具夹住布样,实验前将刀头下降到与布样表面刚好接触,布样有效受力范围为8 cm×8 cm,设置实验过程中刀具下降速度为10 mm/min后开始实验,得到刀具的典型刺破力曲线,如图2所示。

由图2可知,刺破过程可分为以下三个阶段:

1)刀具尖端从纱线空隙中挤入,纱线弯曲拉伸滑移,刺破力逐渐增大,直到纱线被刀刃切断,织物在A点被刺破,刺破力骤降,布面稍有回复。设Xc为临界刺割位移,Fc为临界刺割力,刀具位移在(0,Xc)区间为Ⅰ拉伸挤入区。

2)而后刀具穿过织物形成连续切割,刀具的刺破力出现震荡,各峰值处(如B点)对应着纱线的割断与之后刺破力的骤降。测试刀具在0~23 mm有单边刃,这一阶段切割作用为主要作用,因此位移(Xc,Xc+23)区间为Ⅱ连续切割区。

3)刀具在23~49.8 mm内无刃,刀具的破坏作用主要体现在对织物的挤压摩擦,因此位移Xc+23之后即为Ⅲ挤压摩擦区。因为没有了刀刃锋利的切割,刀具受到高强纱线变形产生的反作用力与阻力增强,纱线的断裂延迟,刺破力增强,表现在Ⅲ挤压摩擦区内曲线峰值(如C点)增大,峰值点间距增大。刀具位移50 mm左右,刀尖部分已完全穿透织物,织物与刀柄轻微摩擦,并稍有回复,刺破力为零。

因在标准中规定防刺服不能被刺穿,所以织物试样在刺破点A的临界位移Xc、临界刺破力Fc、临界刺破能量Ec等对研究其防刺性能具有重要意义。定义临界刺割强度fc为单位质量的织物被刺破时刀具所受的力,即:fc=Fc/(ρ·S),S=0.006 4 m2。并将临界刺破力Fc、临界刺破能量Ec、临界刺割强度fc作为评价防刺性能的最主要指标。Fc、Ec、fc越大,说明织物的防刺性能越好。

3 相同角度刺穿实验

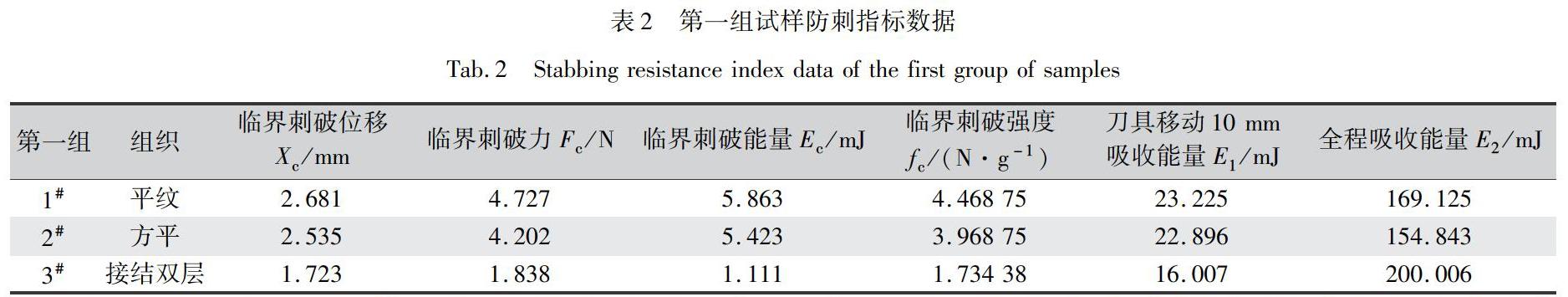

将刀具沿着织物纬向(刀刃垂直切割经纱方向)对所有试样进行静态穿刺实验,得到各防刺指标的数据(表2—表5),比较各试样防刺性能的强弱。

3.1 组织对防刺性能的影响

因为斜纹与缎纹织物交织点较少,结构不够紧凑,且力学各向异性较高,防刺材料中很少使用这两种组织,因此选用平纹、方平与接结双层组织这三种组织,采用同种纱线织制相同经纬密的织物。由表2可见,1#~3#试样面密度相同,厚度依次增加,紧度依次减小。经过静态穿刺实验,发现2#方平织物各项刺破性能指标均略低于1#平纹织物,临界刺破强度较1#降低了11%。3#接结双层织物除了全程吸收能量外各项刺破性能指标都远低于1#,其临界刺破强度较1#降低了61%。

由此可见,平纹织物由于其交织点多,结构紧密,在抵御刀尖刺破织物方面最具优势。与平纹织物相比,方平织物虽然紧度相差不多,但交织次数减半,织物更加柔软,纱线更易于滑移扭转,防刺性能略有下降。接结双层组织织物因为上下面层经纬密远比平纹小,空隙增大,刀尖很容易挤入刺破织物,临界刺破强度小,但因刺入方向上的纱线增多,且上下面层被接结纱绑定在一起,对刀具的摩擦与约束增加,所以在刺破后对刀具能量的吸收增加。

3.2 紧度对防刺性能的影响

由表3可见,4#~7#试样随着织物经密逐渐增大,紧度也逐渐增加,临界刺破位移和临界刺破力均增大,因此临界刺破能量增加,临界刺破强度也同步增大,刀具移动10 mm时与移动完全程布面吸收的能量都呈现上升的趋势。然而,8#试样经密最大,紧度最大,临界刺破位移和临界刺破力却突然减小,临界刺破能量与刀具移动10 mm吸收能量降低,临界刺破强度降低到与3#试样相同,说明其此方向上的防刺性能降低。而其全程布面吸收能量显著增大,说明其平均刺破力水平高。

分析认为:8#试样在Ⅰ拉伸挤入区,纱线过于紧密,相互之间滑移转曲困难,纱线未及伸长便被割断,无法发挥UHMWPE纱线的高强优势,所以刺破时的刀具位移与刺破力均不及7#试样。另外,织造打纬时纱线经密过高,经纬纱间的摩擦加剧,纱线强力受损也是一个原因。但在刺破后的Ⅱ连续切割区与Ⅲ挤压摩擦区,试样紧密,纱线增多,刀具需要克服的纱线的变形反作用力与摩擦阻力增强,刺破力增大,所以总体的刺破力水平是最高的(图3)。

因此,随着织物经密逐渐增大,紧度增加,刺破强度随之增加,但紧度超过一定范围,织物过于紧密时,其刺破强度减小,不利于其防刺性能的提高。

3.3 纱线线密度对防刺性能的影响

由表4可见,8#、9#、10#织物经纬密相同,纱线线密度依次减小,因此紧度逐渐减小,临界刺破能量Ec与织物吸收能量E1、E2显著下降。用19.5 tex纱织制的9#试样与8#试样相比临界刺破强度稍有减小,10#试样因为紧度只有75%,织物过松,刺破强度骤降。其他各项指标趋势相同。

因此,相同经纬密下,随着织物纱线变细,紧度减小,织物的刺破强度随之减小,防刺性能降低。

3.4 经纬密对防刺性能的影响

由表5可见,同紧度下随着8#、11#、12#织物纱线线密度的依次减小,经纬密的依次增加,织物临界刺破能量Ec与织物吸收能量E1、E2逐渐下降,且11#、12#织物的临界刺破力Fc与临界刺破强度fc均降低。由图4同时可见,由45.4 tex粗特纱线织制的8#织物防刺性能最好。

保持紧度不变的情况下,密度高纱线细的织物防刺性能不及密度低纱线粗的织物。可见,纱线的线密度决定了其力学性质,而纱线本身的强力模量等力学性质对织物的刺破性质起着至关重要的作用。Ⅰ拉伸挤入区与Ⅱ连续切割区,纱线以剪切斷裂为主,纱线越粗,其剪切模量与径向压缩模量更高,更不易因弯曲扭转和刀具切割而断裂;在Ⅲ挤压摩擦区纱线以拉伸断裂为主,纱线越粗,其拉伸强力更高,抗拉强度高,更能抵御刀具前进。

因此,相同紧度下,粗特纱力学性能更好,其织制的织物刺破强度更高,防刺性能更好。

3.5 面密度对防刺性能的影响

为研究织物面密度和临界刺破力的关系,将1#~12#试样的实验结果进行线性拟合(图5),拟合线方程为:y=0.04x-

3.12,皮尔森指数为0.863 96,这说明试样的面密度与其临界刺破力呈高度正相关。面密度越大,临界刺破力越大,防刺性能越好。面密度大的织物,相同厚度下更为紧密,或者相同紧度下更为厚实,这都能够增强织物抵御刀刺的能力。

4 不同角度刺穿实验

将刀具的刀刃分别沿着纬向(垂直切割经纱)、经向(垂直切割纬紗)及与纱线成45°方向三种角度刺入第二组4#~8#织物试样。4#~8#五个试样纬密不变,经密依次增加(图6—图7)。

由图6、图7可以看出,平纹织物的穿刺性能具有各向异性,且三个方向的临界刺破力和临界刺破强度的变化趋势具有一致性。4#~8#纬密没有改变,但经向和45°方向的刺破力却随之增大,这是因为经密的增加使纬纱的浮长线变短,纬纱更不易滑移变形,从而提高了经向的刺破力。由此可见,织物单向密度的增加对三个方向的防刺性能均有提高。

4#试样经纬密相同,经纬向的刺破力相同。随着试样经密增加,经纬密差异增大,经纬向的防刺性能的差异也增大,但8#试样经向与45°方向临界刺破强度增加,而纬向刺破强度减小。三个方向的防刺性能差异很小,是由8#试样过于紧密,纱线间的滑移减少,织物较难变形导致的。

5#~8#试样经密大于纬密,纬向刺破强度比经向的刺破强度大,而45°方向的刺破强度比经纬向的都要小。分析认为,刀具沿经纬向刺入织物时,刀刃沿径向切割纱线,纱线能够有效受力,而沿45°方向刺入时,刀刃斜向切割纱线,一方面纱线易被割断,另一方面纱线交叉,无法聚集承力,导致抵抗穿刺的性能降低。因此,在制作多层防刺织物时,可将各层织物按不同角度错开叠放,以减弱其各向异性[11]。

5 结 论

本文研究了织物组织结构和穿刺角度对UHMWPE短纤纱织物防刺性能的影响,主要有如下结论。

1)纱线本身的力学性能是影响织物防刺性能的首要因素,应选用剪切强度与抗拉强度高的高性能纱线织制织物。同种纺纱方式纺成的UHMWPE短纤纱,线密度越粗,力学性能越好,越能够抵御刀具冲击。因此,同种经纬密或同紧度下,粗特纱织制的织物防刺性能越好。

2)随着经密增加,紧度和面密度增加,纱线受力根数增多,纬向防刺性能逐渐增加,但当织物过于紧密,则纱线滑移困难,受力根数减少,纬向防刺性能反而降低。

3)平纹织物的防刺性能具有各向异性,当经密大于纬密时,纬向、经向和与纱线成45°角的方向的防刺性能逐渐减弱,可考虑将单层平纹织物以不同角度叠放复合以减弱其各向异性。

PDF下载参考文献:

[1]张友强, 刘美苓, 程全彪, 等. 渔网材料研究进展[J]. 棉纺织技术, 2017, 45(5): 79-84.

ZHANG Youqiang, LIU Meiling, CHENG Quanbiao, et al. Research progress of fishing net materials[J]. Cotton Textile Technology, 2017, 45(5): 79-84.

[2]蔡永东. 超高分子量聚乙烯短纤纱高性能水龙带的设计与生产[J]. 纺织导报, 2018(6): 54-56.

CAI Yongdong. Design and production of ultrahigh molecular weight polyethylene staple yarn high performance hose tape[J]. Textile Review, 2018(6): 54-56.

[3]马林. 缆绳用高强聚乙烯纤维的研制[D]. 上海: 东华大学, 2017.

MA Lin. Development of High Strength Polyethylene Fiber for Cable[D]. Shanghai: Donghua University, 2017.

[4]黄浚峰. 高强聚乙烯防切割手套织物工艺与性能的研究[D]. 杭州: 浙江理工大学, 2016.

HUANG Junfeng. Research on the Process and Properties of High Strength Polyethylene Cut-resistant Gloves Fabric[D]. Hangzhou: Zhejiang Sci-Tech University, 2016.

[5]井连英. 超高分子量聚乙烯短纤维及其纱线性能研究[J]. 纺织导报, 2014(4): 52-54.

JIN Lianying. Study on properties of ultrahigh molecular weight polyethylene staple fiber and its yarn[J]. Textile Review, 2014(4): 52-54.

[6]JANA S, ZHAMU A, ZHONG W H, et al. Evaluation of adhesion property of UHMWPE fibers/nano-epoxy by a pullout test[J]. The Journal of Adhesion, 2006, 82(12): 1157-1175.

[7]SHANMUGAM Logesh, FENG Xiaming, YANG Jinglei. Enhanced interphase between thermoplastic matrix and UHMWPE fiber sized with CNT-modified polydopamine coating[J]. Composites Science and Technology, 2019, 174(12): 212-220.

[8]许金玉, 蔡雨晴. 超高分子量聚乙烯纤维纯纺纱的生产[J]. 纺织科技进展, 2015(7): 26.

XU Jinyu, CAI Yuqing. Production of ultrahigh molecular weight polyethylene fiber pure spinning yarn[J]. Textile Science and Technology Progress, 2015(7): 26.

[9]邢京京, 钱晓明, 黄顺伟, 等. UHMWPE长丝加筋非织造布的制备及性能[J]. 丝绸, 2017, 54(4): 5-10.

XING Jingjing, QIAN Xiaoming, HUANG Shunwei, et al. Preparation and properties of UHMWPE filament reinforced nonwovens[J]. Journal of Silk, 2017, 54(4): 5-10.

[10]KANG Y A, OH S H, PARK J S. Properties of UHMWPE fabric reinforced epoxy composite prepared by vacuum-assisted resin transfer molding[J]. Fibers and Polymers, 2015, 16(6): 1343-1348.

[11]陳晓钢. 纺织基防弹防穿刺材料的研究回顾[J]. 纺织学报, 2019, 40(6): 159-165.

CHEN Xiaogang. Review of research on textile-based ballistic anti-puncture materials[J]. Journal of Textile Research, 2019, 40(6): 159-165.