带贯穿裂纹的过焊孔细节应力强度因子探究

2020-05-30黄耀龙朱海峰

廖 平,黄耀龙,屈 兵,朱海峰

(莆田学院 土木工程学院,福建 莆田 351100)

0 引言

近年来在国内外桥梁建设中钢桥越来越受工程师们的青睐,为避免一些焊缝交叉和局部应力的高度集中,在钢桥设计与建造中常设置过焊孔来加以解决[1-2]。钢桥各板件的连接多采用焊缝连接,因此不可避免地存在一定的焊接缺陷,在疲劳荷载作用下极易产生疲劳裂纹[3-4]。

由于断裂力学中应力强度因子可表征裂纹扩展速率,因此在结构断裂问题研究方面获得了广泛应用[5]。目前已形成了实验法、数值法和解析法等求解方法[6-8]。文[7]以十字形焊接细节为例,探讨了应力强度因子及其参数敏感性,研究结果表明焊缝倾斜角度、裂纹长度和裂纹形状对应力强度因子影响显著。文[9]基于断裂力学和相互作用积分法相结合的方法开展了U肋对接焊缝三维疲劳裂纹的应力强度因子及其影响因素研究。文[10-12]针对过焊孔细节开展了疲劳试验来研究其疲劳性能,在荷载循环次数累积至一定次数后过焊孔细节将沿翼缘板宽度方向形成贯穿疲劳裂纹,进一步加载时腹板孔顶易沿厚度方向形成贯穿型疲劳裂纹,而针对此种情形下裂纹前缘各点的应力强度因子及其影响因素在当前的文献资料中尚未见报道。

本文以腹板带贯穿型疲劳裂纹的过焊孔细节为研究对象,采用断裂力学和四分之一节点位移法相结合的方法来研究裂纹前缘各点的应力强度因子及影响因素。此项研究工作既可以明确对焊接细节裂纹前缘各点的应力强度因子影响相对显著的因素,又可为后期评估一定疲劳裂纹尺寸下该焊接细节的剩余疲劳寿命提供理论依据。

1 工程概况

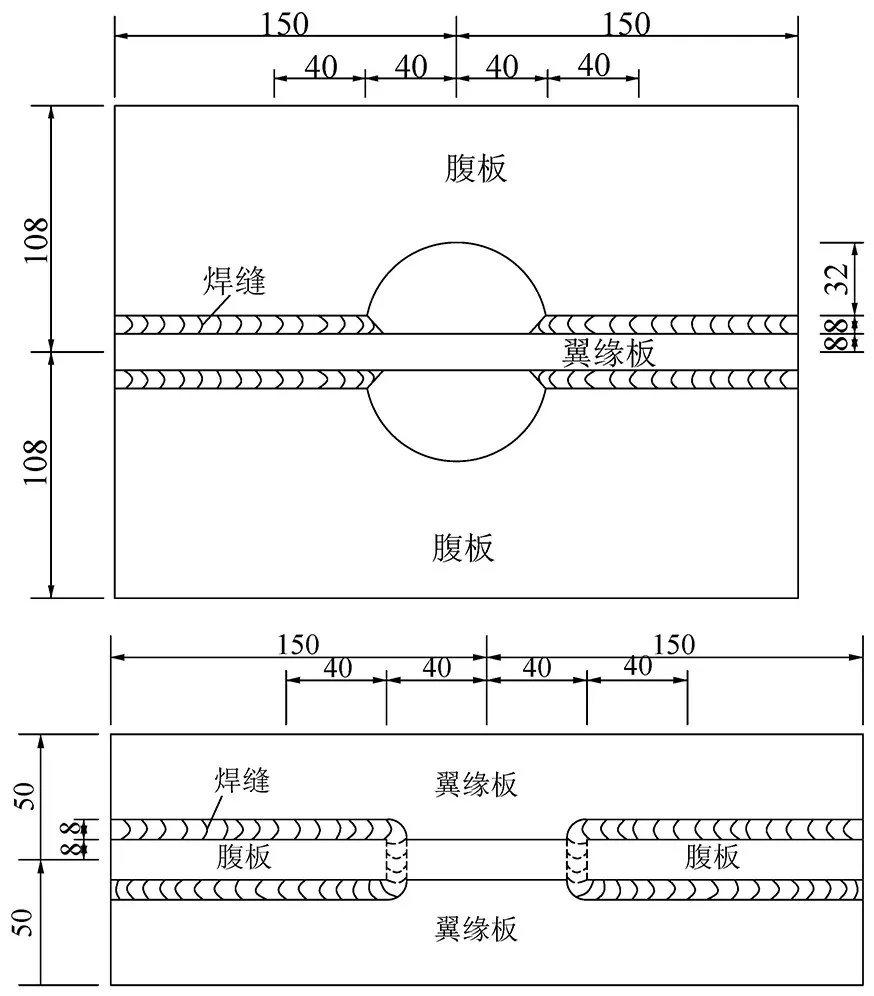

文[10]开展了不同应力幅值下过焊孔细节的疲劳性能试验,该焊接细节腹板和翼缘板的几何尺寸如图1所示(图中单位为mm),其过焊孔半径r为40 mm,翼缘板板厚和腹板板厚均为16 mm,焊脚尺寸为8 mm。在疲劳试验过程中,随着疲劳循环荷载次数的逐渐增加,率先在翼缘板上形成疲劳裂纹并逐渐沿其宽度方向贯穿。当疲劳循环荷载次数进一步增加时,在腹板过焊孔孔顶处形成沿厚度方向的贯穿型疲劳裂纹,如图2所示。

2 三维断裂力学实体模型

图1 几何尺寸

图2 过焊孔细节疲劳破坏实图

根据裂纹前缘的应力场和位移场可知,裂纹前缘各点的应力随距离的减小而逐渐增大,当距离接近于0时其应力将趋于无穷大,这显然与实际情况不相符。将裂纹前缘各点应力趋于无穷大的现象称为应力奇异性,在ANSYS中采用由SOLID95退化所形成的奇异单元来考虑应力奇异性。

根据图1所示的焊接细节几何尺寸,同时考虑到端部加载和约束对过焊孔局部应力应变的影响,有限元模型的纵向几何长度设为0.46m。在建模过程中先建立裂纹体部分,然后再建立焊接细节的其余部分,并将奇异单元的边长取为裂纹深度的1/10[13]。在建立裂纹体时采用前述退化后的奇异单元作为裂纹尖端前缘的首层单元,其余各层单元均为常规的SOLID45单元。为了研究腹板形成贯穿型疲劳裂纹后过焊孔细节裂纹前缘各点的应力强度因子及其影响因素,在腹板孔顶处引入一沿腹板厚度方向贯穿的疲劳裂纹,并假设其贯穿型裂纹长度为8 mm,该焊接细节的三维断裂力学有限元模型如图3。在有限元模型的一端施加70 MPa均布拉伸荷载,而将其另一端采用固定约束,随后进行静力分析与求解,最后结合四分之一节点位移法分析裂纹前缘各点的应力强度因子。

图3 三维断裂力学有限元模型

当前述焊接细节中的翼缘板疲劳裂纹沿其宽度方向贯穿断裂后,过焊孔下方的翼缘板退出工作,此部分的翼缘板对腹板上贯穿型裂纹前缘尖端节点的应力强度因子影响较小,因此可根据力平衡条件将此焊接细节的腹板简化为椭圆孔边含贯穿裂纹的单向拉伸平板,如图4所示(图中单位为mm)。

图4 简化模型

应力强度因子手册[14]中给出了椭圆孔边含贯穿裂纹的单向拉伸平板的应力强度因子KⅠ,其计算公式如下:

式中F为裂纹形状系数,σ为板件端部所施加的应力,a为贯穿型裂纹的长度。

设H为a/(a+b),b为椭圆孔长半轴尺寸。当H趋于0时,F趋于3.8148。当H趋于1时,F趋于2.4658。当H处于(0,1)时,采用线性内插获得。

基于ANSYS的应力强度因子分析结果最大值为6.089×107Pa·m1/2,文[14]中的相关公式计算结果为6.072×107 Pa·m1/2,二者相差仅为0.28%,对比分析结果表明用ANSYS建立的三维断裂力学实体模型计算裂纹前缘点的应力强度因子是可行的且具有较好的精度。文[14]给出的是未考虑焊接细节板件厚度效应下的应力强度因子KⅠ的计算公式(1),但根据ANSYS计算分析结果可知,轴向荷载作用下裂纹前缘尖端各节点的应力强度因子KⅠ沿腹板厚度方向上分布并不均匀,其最大值和最小值分别在距腹板表面1/4和1/2位置处取得,并且板件表面裂纹前缘尖端节点与厚度中心面处节点的计算结果存在较大的差异。鉴于此,下文将基于ANSYS的三维断裂力学实体模型探讨几何参数和裂纹参数对其应力强度因子的影响规律。

3 应力强度因子的影响因素

应力强度因子的大小不仅与前述的建模细节直接相关,而且也与焊接细节本身的几何尺寸信息、裂纹信息和荷载参数等相关。基于三维断裂力学有限元模型,下文主要探究在既定的荷载形式下,焊接细节裂纹前缘各节点的应力强度因子随焊接细节的几何参数和裂纹参数的变化规律。基于四分之一节点位移法,腹板带贯穿型疲劳裂纹的过焊孔细节的应力强度因子计算结果如图5所示,图中的S表示贯穿型裂纹前缘尖端各节点距腹板表面的距离,即S=0 mm表示腹板表面上的裂纹前缘尖端节点,S=4 mm则表示距腹板表面为1/4板厚位置处的裂纹前缘尖端节点。

从图5可知,裂纹前缘尖端各节点的KⅠ比KⅡ高2~3个数量级,表明轴向荷载作用下该焊接细节疲劳裂纹仍以Ⅰ型裂纹(或张开型裂纹)为主。由于裂纹前缘尖端各节点随焊接细节几何参数与裂纹参数的变化规律基本相同,限于篇幅,分析此过焊孔细节的应力强度因子参数敏感性时仅给出S=0 mm(位于腹板表面)和S=4 mm(距腹板表面为1/4板厚处)裂纹前缘节点应力强度因子KⅠ的相关研究结果。

3.1 焊脚尺寸

建立有限元模型时,仅调整焊脚尺寸,并将其设置为6.0~10.0mm,而其他几何尺寸和裂纹参数信息保持不变,基于四分之一节点位移法的应力强度因子分析结果如图6所示。

图5 沿板厚方向的应力强度因子分布

图6 应力强度因子随焊脚尺寸的变化关系

从图6可知,该细节的应力强度因子受焊脚尺寸的影响相对较小,当焊脚尺寸从6.0 mm变化到10.0mm时其应力强度因子的变化幅度不超过6.7%,腹板表面与距腹板表面为1/4板厚位置处的应力强度因子随焊脚尺寸变化规律相同。

3.2 腹板板厚

建立有限元模型时,仅调整腹板板厚尺寸,并将其设置为12.0~20.0 mm,而其他几何尺寸和裂纹参数信息保持不变,基于四分之一节点位移法的应力强度因子分析结果如图7所示。

图7 应力强度因子随腹板板厚的变化关系

从图7可知,该细节的应力强度因子与腹板厚度呈显著负相关,当腹板厚度从12.0mm变化到20.0mm时其应力强度因子的变化幅度不超过18.4%,腹板表面与距腹板表面为1/4板厚位置处的应力强度因子随腹板板厚变化规律相同。

3.3 翼缘板板厚

建立有限元模型时,仅调整翼缘板板厚尺寸,并将其设置为12.0~20.0 mm,而其他几何尺寸和裂纹参数信息保持不变,基于四分之一节点位移法的应力强度因子分析结果如图8所示。

图8 应力强度因子随翼缘板板厚的变化关系

从图8可知,该细节的应力强度因子与翼缘板厚度呈显著正相关,近似为线性变化,当翼缘板厚度从12.0mm变化到20.0mm时其应力强度因子的变化幅度不超过16.8%,腹板表面与距腹板表面为1/4板厚位置处的应力强度因子随翼缘板板厚变化规律相同。

3.4 过焊孔半径

建立有限元模型时,仅调整过焊孔半径,并将其设置为24~56 mm,而其他几何尺寸和裂纹参数信息保持不变,基于四分之一节点位移法的应力强度因子分析结果如图9所示。

图9 应力强度因子随过焊孔半径的变化关系

从图9可知,该细节的应力强度因子与过焊孔半径呈显著正相关,近似为线性变化,当过焊孔半径从24mm变化到56mm时其应力强度因子的变化幅度不超过42.2%,腹板表面与距腹板表面为1/4板厚位置处的应力强度因子过焊孔半径变化规律相同。

3.5 裂纹长度

建立有限元模型时,仅调整裂纹长度,并将其设置为8.0~24.0mm,而其几何尺寸信息保持不变,基于四分之一节点位移法的应力强度因子分析结果如图10所示。

图10 应力强度因子随裂纹长度的变化关系

从图10可知,该细节的应力强度因子与裂纹长度呈显著正相关,近似为线性变化,当裂纹长度从8.0 mm变化到24.0 mm时其应力强度因子的变化幅度不超过20.8%,腹板表面与距腹板表面为1/4板厚位置处的应力强度因子随裂纹长度变化规律相同。

4 结论

本文以疲劳试验过程中所观察到的贯穿裂纹沿腹板扩展的带过焊孔细节为研究对象,基于四分之一节点位移法分析了裂纹前缘各节点的应力强度因子及其随几何参数和裂纹参数的变化规律,获得如下结论:

(1)过焊孔细节的应力强度因子受焊脚尺寸的影响相对较小,其变化幅度不超过6.7%。

(2)过焊孔细节的应力强度因子与腹板板厚呈显著的负相关关系。

(3)过焊孔细节的应力强度因子与翼缘板板厚、过焊孔半径和裂纹长度均呈显著的正相关关系。