切割用直拉硅芯原料棒工艺特点探讨

2020-05-29罗晓斌杨旭彪周燕青辛玉龙

罗晓斌, 杨旭彪, 周燕青, 辛玉龙, 董 皓

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

引 言

近年来,由于技术的快速进步,光伏行业发展迅猛,成为可再生能源领域的一匹黑马。随着度电成本的不断下降,离光伏平价上网的目标越来越近。而光伏行业对平价上网的追求,也对产业链各环节都提出了挑战。

多晶硅产业作为整个光伏产业的最上游,2017年全年我国多晶硅产量约24万t,进口量约16万t[1],国内多晶硅产能无法满足自身需求,仍有约40%需要进口。另一方面,国外多晶硅产能生产成本较高,售价进一步降低困难。

在国外多晶硅售价居高不下,国内多晶硅产能供应不足的情况下,国内成本领先的多晶硅企业纷纷布局新产能,力求完成进口替代。按照各企业扩产规划,2018年年底国内多晶硅产能预计将达43万t/a,相比2017年增长约80%。相应的扩产产能达产后,预计国内对硅芯的需求也会有较大增长。

硅芯是多晶硅生产过程中必不可少的原材料之一,太阳能级多晶硅生产方法主要有两种,一是改良西门子法,二是硅烷流化床法。其中,改良西门子法生产的多晶硅产量占全球多晶硅总产量90%以上。

改良西门子法发又称三氯氢硅还原法[2],是在还原炉内通入三氯氢硅和氢气,同时炉内放置硅芯,给硅芯棒通电加热至反应温度,然后通过化学气相沉积的方法,让硅沉积在硅芯表面上,生产出满足要求的原生多晶硅。

其中,还原炉内的硅芯根据生产工艺不同又可以分为区熔硅芯和切割硅芯两种。区熔硅芯是在区熔设备内,利用预先制备好的原料棒,通过区熔工艺拉制成直径7 mm~12 mm,长2.6 m ~3.0 m的硅芯,由于其横截面为圆形,也叫圆硅芯。切割法硅芯是通过金刚线网切割沉积棒或直拉硅芯棒获得硅芯,由于线网十字交叉,所以所切硅芯横截面为正方形,也叫方硅芯。

与圆硅芯相比,方硅芯具有产能大,尺寸规格一致,还原炉倒棒率低等优势[3],国内厂商采用较多。而切割方硅芯的原料棒,国内由于沉积棒切割易破碎,多采用直拉硅芯棒进行切割。国内生产直拉硅芯棒,大多采用生产单晶硅棒类似的工艺、一样的人员,但针对硅芯棒生产工艺研究较少。本文主要针对切割法硅芯的原料棒,根据生产实践,讨论其在拉制过程中与单晶硅棒的区别及对策。

1 硅芯用硅棒拉制工艺简介

硅芯用硅棒(以下简称硅芯棒)的生长过程是在单晶炉内完成的。单晶炉主要由设备基座、炉体、炉筒、抽真空系统、传动及控制系统组成。目前市面的单晶炉主要用于太阳能级单晶硅的拉制及生产,用于拉制硅芯棒的较少。硅芯棒拉制工艺与太阳能级单晶硅棒类似,采用CZ技术,也叫直拉单晶制造法。该方法是把硅料置于石英坩埚内,在单晶炉中加热融化,再用一根单晶籽晶浸入硅液中,通过准确的温度控制,让熔融硅液延籽晶生长,通过引晶、放肩、转肩、等径、收尾等工艺过程,最终长出一根圆柱形的硅棒。

硅芯棒可以分为单晶和多晶两种,单晶硅芯棒是指整个晶棒是一块原子排列整齐的单晶体,其表面光滑,有明显的棱线。多晶硅芯棒表面有明显的晶界,没有棱线。单晶硅芯棒与单晶硅棒没有本质区别,生产工艺也一样。而在生产多晶硅芯棒时,需要在放肩阶段,通过温度、晶转等参数的扰动,让棱线消失。

单晶棒、多晶棒切割出来的硅芯对多晶硅生产没有影响,但是单晶棒和多晶棒在拉制过程中差别较大。具体表现在,单晶硅芯棒对硅料纯度、杂质含量、温度控制极为敏感,任何异常的波动都容易导致断棱。即硅棒上半部分为单晶体,下半部分为多晶体,俗称断棱棒。反之,如果整根硅棒从头到尾都有棱线,则称为整棒。断棱棒对于硅芯生产是致命的,因为单晶在断棱过程中会产生统一的位错面,切割后硅芯会统一在位错面断开,导致整根硅棒报废,没有产出。因此,生产单晶硅芯棒对整棒率要求很高,一旦整棒率过低,成本会迅速增加。而多晶棒从一开始就没有棱线,不存在以上问题。但是,多晶硅芯棒必须控制晶体生长速度,俗称拉速,不能过快,否则容易出现隐裂,也会导致硅芯断开、产出降低,但一般不会出现整棒报废。而单晶硅芯棒,原子排列整齐,拉速比较快,只要确保为整棒,生产成本较多晶硅芯棒低。但由于单晶对整棒率要求较为苛刻,综合考量两种因素以后,大部分企业选择都生产多晶硅芯棒。

除了单晶、多晶以外,对硅芯棒尺寸的要求也比较严格。一般硅芯长度规格为2.6 m、2.8 m、3.0 m等,正负偏差不超过5 mm,硅芯棒长度不达标会导致整棒报废。硅芯横截面规格主要有7 mm×7 mm、15 mm×15 mm几种。在横截规格确定的情况下,单根硅芯棒的产出由硅芯棒的最小直径确定。以200 mm直径硅芯棒为例,在没有隐裂的情况下,可以切割出15×15 mm的硅芯112根,如图1a)中阴影所示。

如果硅芯棒最小直径小于193 mm,则会损失16根硅芯,只能切割出96根硅芯,损失的硅芯,如图1b)中阴影所示。

2 硅芯棒生产过程难点及对策

2.1 硅芯棒生产过程特点及主要难点

采用切割法生产的硅芯,对硅芯圆棒的要求主要有三点:第一,长度不小于硅芯长度要求;第二,最小直径不得小于规定尺寸,否则产出降低,成本增加明显;第三,减少硅芯棒中的隐裂或位错。

实际生产中一般要求硅芯棒大于指定长度30 mm~60 mm,对于硅棒的长度要求基本都能满足。影响较大的往往是直径较小、隐裂及位错较为严重。

受直拉工艺自身特点影响,硅棒直径无法保持一致,浮动范围约3 mm~5 mm,个别的最大直径和最小直径差可能达到10 mm以上。生产过程中受机台设备或人员操作等因素影响,导致硅棒直径突变的情况屡见不鲜。

综上所述,生产硅芯为纵向切割,切割方向平行于轴线,最小直径一旦小于某特定长度,离中心距离最远的硅芯由于横截面不达标只能报废。这与单晶硅棒的后续加工不同,单晶硅棒在切割成硅片时是横向切割,切割方向垂直于轴线,个别位置直径偏小只影响这一部分,硅棒其他部分仍可以作为合格品使用。

另一方面,在拉制单晶硅芯棒生产过程中,如果出现断棱,则有可能导致整炉报废。这是因为如果继续拉制则为废棒,如果是前期断棱,还可以回融重新拉制,如果是后期断棱则需要回融的硅棒过长,回融后继续拉制,甚至会超出石英坩埚使用寿命。在拉制多晶硅芯棒时,由于设备或操作原因,也会出现提断情况。

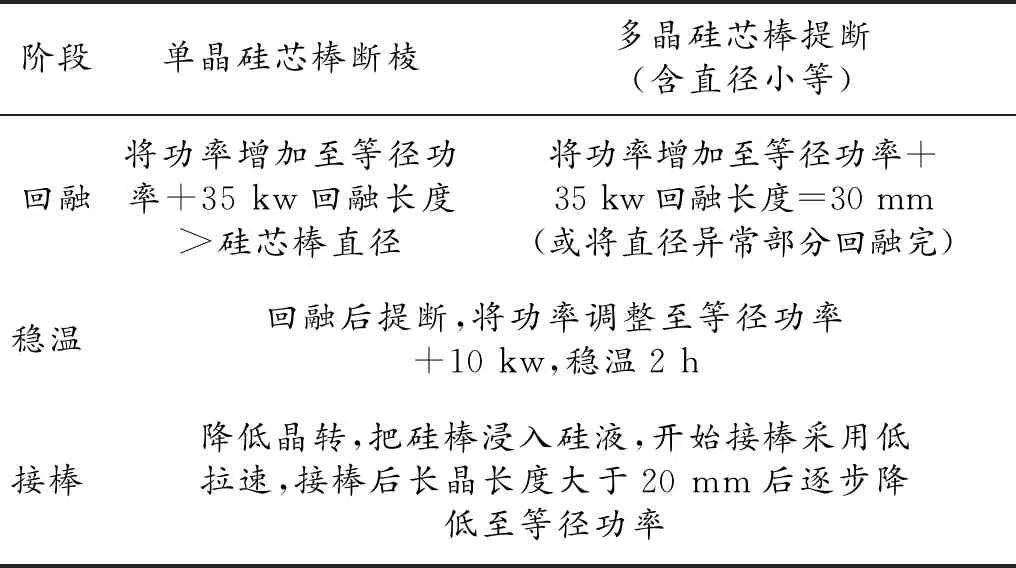

2.2 融接工艺

无论是由于直径突变、单晶断棱还是提断等原因导致的硅棒不良,都会使成本大幅增加。在此情况下,根据车间生产实际总结出一套回融接棒工艺。具体工艺过程包括:回融→稳温→接棒三个阶段,各阶段具体工艺参数,如第40页表1所示。

融接工艺要点在于回融,直拉硅棒生长过程中,由于硅棒表面散热快,硅棒中心散热慢,硅棒底部呈内凹型。如果直接提断,在接棒时底部凹坑内会有气体进入,导致硅棒隐裂,因此必须回融。回融时硅棒边缘受热较多,熔融较快,回融后硅棒底部略显凸型,在接棒时可以避免有气体进入融接面。

表1 融接工艺表

单晶硅芯棒在回融时,由于断棱影响,需要回融较多长度,目的是确保导致断棱的位错完全融掉。之后提断,把硅棒当做一根粗籽晶重新引晶接棒。这样生产的硅芯棒,虽然上部分是单晶下部分是多晶,但是单多晶融接面没有大面积定向位错,在硅芯开方过程中不会出现大面积隐裂,导致良率严重降低。

经过多次工艺调试和试制,验证硅芯棒回融融接工艺,时间短、无隐裂,完全满足生产要求。

3 结论

通过对比直拉法硅芯棒与单晶硅棒的主要工艺区别,以及融接工艺调试得出以下结论。

1) 直拉法生产硅芯棒可以是单晶,也可以是多晶。单晶硅芯棒工艺与单晶硅棒一致,在拉制多晶硅芯棒时,引晶阶段是单晶,在放肩阶段需要通过扰动温度、晶转将单晶转变为多晶。

2) 与单晶硅棒提断不同,多晶硅芯棒后期为纵向切割,提断或直径过小损失较大,严重时整炉报废。而单晶硅棒提断后,其余部分仍可作为合格品使用。

3) 融接工艺解决了硅芯棒拉制过程中的提断问题,显著提高了成品率,降低了加工成本。具体工艺参数及操作手法因环境、设备而异,但工艺思路值得参考。