Zr-4合金管材轧制用芯棒断裂原因分析

2018-06-11供稿石鸿瑞王伟施迁

供稿|石鸿瑞,王伟,施迁 /

锆合金因具有热中子截面吸收率小和优异的抗腐蚀性能,所以常用于核反应堆的燃料包壳管材料和结构材料[1]。目前,锆合金管材主要采用皮尔格冷轧管机生产。该设备通过周期往复运动的形式实现锆合金管材的变形[2-5]。芯棒是管材轧制工模具之一,在某产品锆合金管材的轧制过程中,出现了芯棒断裂的现象(如图1所示),直接导致轧制出来的锆合金管材内表面出现裂纹缺陷(如图2所示)。在堆内恶劣的条件下,这些含有缺陷的包壳管若服役于反应堆则会直接导致核泄漏,危及核安全。本文通过对芯棒材料进行化学成分、金相组织观察、扫描观察及硬度实验和表面低倍观察实验,分析得出芯棒异常断裂根本原因,有效地提高了核级锆管产品稳定性,为核反应堆的质量提高和安全奠定基础。

图1 断裂芯棒

图2 锆合金管材内壁裂纹缺陷

实验

化学元素分析

芯棒的材料为ASMT A8,选取断裂部位的芯棒采用光谱仪进行化学元素分析,将其检测结果与ASMT A8标准要求进行对比。

金相组织观察

选取断裂芯棒的端面试样,依次在200#、400#、600#及800#砂纸将样品磨平,然后依次利用混合酸(45%H2O+45%HNO3+10%HF,混合酸各成分比例为体积分数)对试样进行酸洗,然后利用吹风机对试样表面进行喷吹。最后采用光学显微镜对试样外层和内部的晶粒度进行观察。

电镜组织观察

利用线切割取芯棒断口位置试样并清洗,选取断裂芯棒的端面试样,采用扫描电镜(SEM)分别对芯棒断裂部位进行电镜观察。

硬度实验

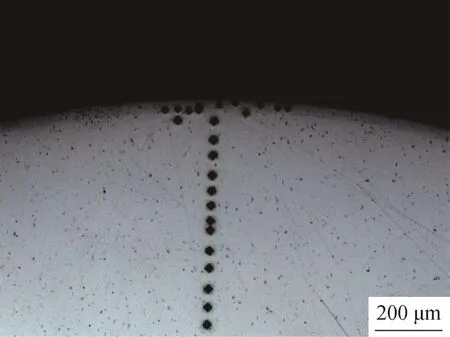

选取断裂芯棒的端面试样,采用维氏显微硬度计测定芯棒的显微硬度,选择的载荷为300 g,饱载时间为10 s,最后得出维氏显微硬度的单位为HV300/10。沿着芯棒芯部至边部的方向每隔25 µm测量一次硬度值。

表面观察

先对芯棒表面用酒精进行清洗,然后使用体式显微镜对芯棒表面进行观察。

结果与分析

化学成分分析

发生断裂现象的芯棒材料为ASMT A8,属于冷作模具钢[2]。在失效的芯棒上进行取样化验分析,表1为断裂后的芯棒化学成分检测结果。由表1可知,断裂芯棒钢材化学成分满足ASTM A8钢的化学成分标准要求。

金相组织观察

图3为断裂芯棒内外部金相组织观察实验结果。从图3可见,芯棒组织内外部晶粒组织均为淬火态的残余马氏体和碳化物组织,晶粒尺寸为10~15 µm。此外,从图3(a)和(b)可见,芯棒外部至心部的金相组织均匀分布,未发现晶粒异常粗大现象,也未出现“贫碳”或“富碳”现象。

表 1 芯棒材料成分(质量分数,%)

图3 芯棒显微组织

电镜观察

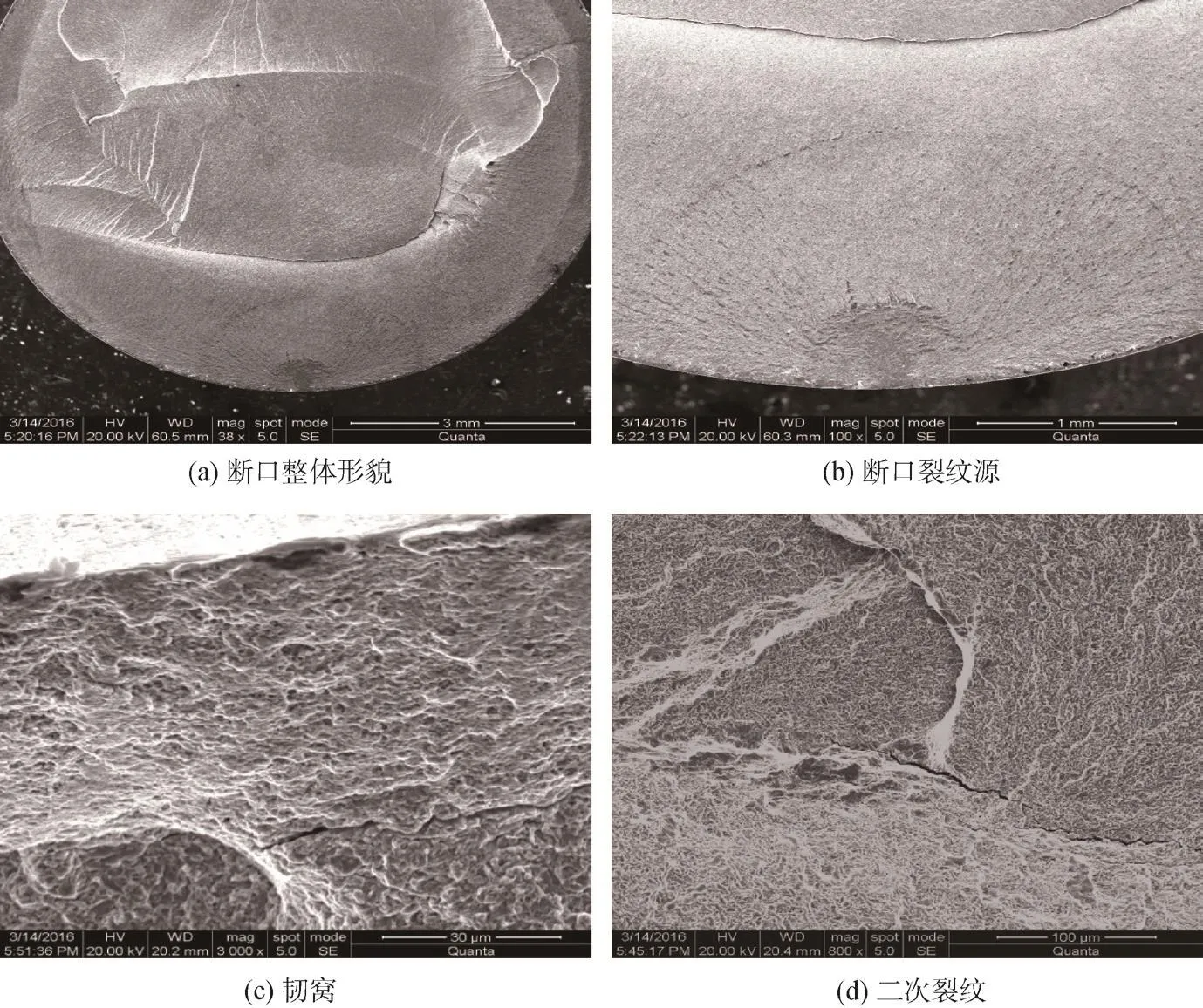

图4为芯棒断裂部位的扫描电镜观察结果。从图4可见断口形貌图上可以观察到疲劳区、疲劳裂纹扩展区和快速断裂区,并且有较明显的的放射棱和贝纹。通过扫面电镜,在芯棒断口上也观察到了二次裂纹源和韧窝,如图2(c)(d)所示。二次裂纹源是由较大的载荷引起的,主要是由于皮尔格冷轧管过程中,之前萌生的主裂纹源会扩展,减小了芯棒有效承载面积,降低芯棒强度。在周期式冷轧管机正行程和反行程交换的过程中,芯棒卡爪会带动芯棒旋转一个角度,使得芯棒某些位置出现了承力薄弱区域,这些区域极易形成二次裂纹并扩展。韧窝是在外力作用下,在基体与碳化物、夹杂物之类的界面处引起,或在显微疏松及微裂纹之类的缺陷处产生,并且在裂纹尖端前沿三向应力条件下长大并集聚,在拉应力作用下发生屈服变形[3]。而韧窝是由试样断裂时塑性变形产生的。因此,芯棒断裂部位的裂纹萌生于芯棒的外表面,轧制过程中芯棒在循环交替变应力作用下,裂纹不断扩展,最终导致了芯棒疲劳断裂。

硬度观察

芯棒端面硬度实验位置图和硬度实验结果分别如图5和图6所示。从图6可见,芯部断裂芯部和边部的硬度值趋势基本保持一致,平均硬度约为641HV300/10,满足芯棒制造使用要求。

图4 断口形貌

表面低倍观察

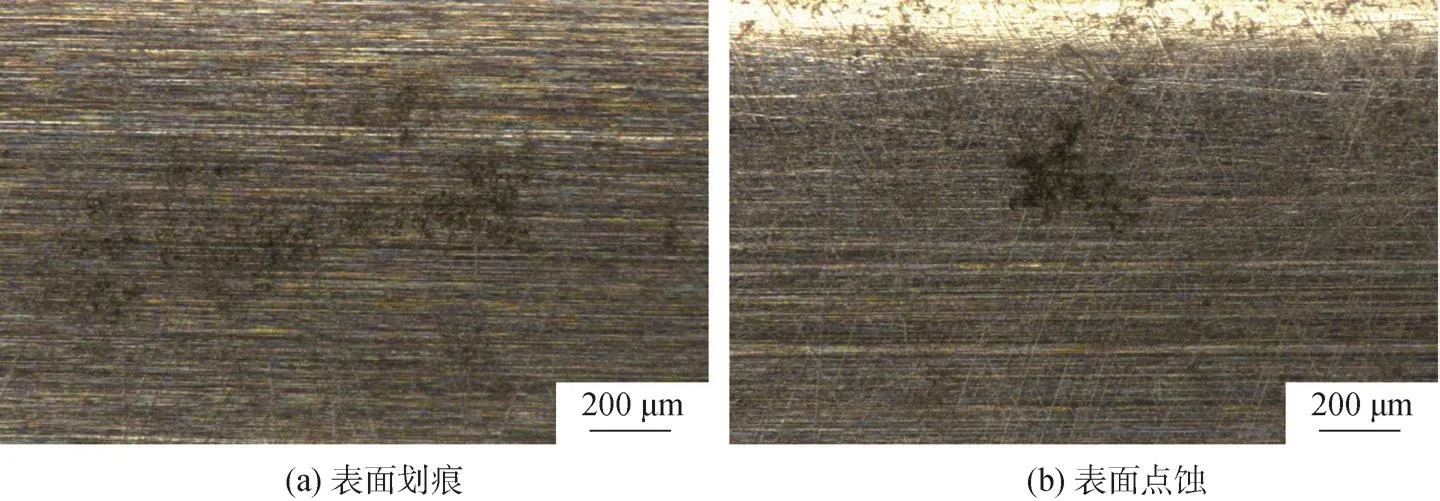

芯棒表面实验低倍观察结果如图7所示。从图7可见,芯棒低倍表面主要呈现点状坑、沟状缺陷以及轴向划痕。这些缺陷主要集中在芯棒变形区域。核级锆管主要采用SMS公司生产的皮尔格冷轧管轧机[5]。皮尔格冷轧管机工作时,其借助于曲柄连杆机构作往复运动,管坯通过上料机构被固定在芯棒上,通过孔型和芯棒之间的相互作用,使管材实现外径和壁厚的减小,最终实现锆合金管材的轧制。芯棒作为两辊周期冷轧管机生产用的主要工模具,在管材生产过程中,由于芯棒要受到交替应力影响,对其强度和耐磨性有较高要求。通过上述分析可以,芯棒材料、制造工艺和显微组织满足技术要求,但芯棒表面存在点蚀深坑和加工痕迹。芯棒发生断裂主要原因是其表面存在部分加工痕迹和点蚀深坑,轧制过程中芯棒受到轧制力,细小的裂纹逐渐在芯棒表面加工痕迹或者点蚀深坑处萌生,并逐渐扩展。当裂纹扩展到一定尺寸后,在轧制力作用下,芯棒发生断裂[6-8]。

图5 芯棒断裂端面硬度实验位置图

图6 芯棒断裂端面硬度实验结果

结束语

(1) 断裂芯棒的材质成分符合ASTM A8标准中对该工具钢的材料成分要求。

(2) 断裂芯棒组织内外部晶粒组织均为淬火态的残余马氏体和碳化物组织,晶粒尺寸为10~15 µm。

(3) 断裂芯棒断口形貌分析,裂纹源萌生于芯棒表面,逐步向芯棒心部扩展,属于典型的疲劳断裂。

(4) 芯部断裂心部和边部的硬度值趋势基本保持一致,平均硬度约为641HV300/10,满足芯棒制造使用要求。

(5) 芯棒低倍表面主要呈现点状坑、沟状缺陷以及轴向划痕。在锆合金管材轧制过程时,由于芯棒受周期性的轧制力,芯棒表面的加工痕迹或点蚀深坑逐步演化为裂纹源,随后并逐渐扩展,直至导致芯棒发生断裂。

图7 芯棒表面低倍观察图

[1] 李中奎,刘建章,薛祥义. 与我国核电发展相关的堆芯关键材料-锆合金国产化问题. 稀有金属快报,2007(1):6

[2] 周宇. 国产新锆合金管材冷轧过程中的微观组织与织构研究[学位论文]. 重庆:重庆大学,2012

[3] 扎依莫夫斯基. 核动力用锆合金. 北京:原子能出版社,1988

[4] 刘建章.核结构材料. 北京:化学工业出版社,2008

[5] 袁改焕,李恒羽. 锆材在核电站的应用. 金属世界,2008(2):52

[6] 何西娟,左鹏鹏,吴小春,等. 经济型芯棒用钢TBX-1和TBX-4的力学性能对比分析. 上海金属,2016,38(6):11

[7] 王邦杰. 使用模具材料与热处理速查手册. 北京:机械工业出版社,2013

[8] 邹文栋,黄长辉,郑玱,等. 用扫描白光干涉技术检测合金韧窝断口微观三维形貌. 光学精密工程,2011,19(7):1613

[9] 戴枝蓉,张远明. 工程材料. 北京:高等教育出版社,2006

[10] 黄生银. 核级锆材生产线项目简介. 现代冶金,2016,44(3):41