炒制温度对酱油游离氨基酸变化规律的影响

2020-05-29杨昭梁瑞进姚玉静黄佳佳

杨昭,梁瑞进,姚玉静,黄佳佳

(广东食品药品职业学院 食品学院,广州 510520)

酱油味道鲜美,营养价值高,是我国传统的调味品,已成为烹饪中常用的调味佐料[1]。炒制菜肴中常添加酱油以增添其鲜味和色泽,将酱油单独炒制后作为调味佐料或调料汁也较为普遍。通常炒制的温度大于100 ℃,中心温度达100 ℃的煎制烹饪可导致富含蛋白质和氨基酸的鱼块中有少量丙烯酰胺产生[2]。丙烯酰胺是热加工过程中美拉德反应产生的潜在有害物质[3]。氨基酸和糖是美拉德反应的重要底物。酱油中富含游离氨基酸、还原糖和蔗糖,通过炒制处理,必然会发生美拉德反应。3种不同氨基酸(赖氨酸、脯氨酸、谷氨酸)与蔗糖的模拟体系,在热处理后丙烯酰胺的产生量均随温度的升高显著增加[4]。因此,研究炒制处理过程中游离氨基酸的变化规律,对于了解酱油炒制过程中有害物质的产生有重要的意义。同时,游离氨基酸作为酱油中重要的呈味物质,探究其变化规律,对于了解炒制处理后酱油滋味的变化有一定的意义。本研究以酱油为原料,研究100,160,220 ℃ 3种常用炒制温度对酱油游离氨基酸变化规律的影响,以期为了解酱油在炒制过程中滋味的变化和有害物质的产生提供研究基础。

1 材料与方法

1.1 试剂与原料

氨基酸混合标准品:美国Sigma-Aldrich公司;酱油(氨基酸态氮≥1.3 g/dL)、大豆油:购于华润万家生活超市(广州)有限公司龙洞店。

1.2 主要设备与仪器

C21-RK2106 多功能电磁炉 广东美的生活电器制造有限公司;L8900全自动氨基酸分析仪 日本日立公司。

1.3 实验方法

1.3.1 炒制处理

炒锅中放入20 g大豆油,将炒锅放于电磁炉上加热,电磁炉设置的条件分别为:100 ℃/300 W、160 ℃/1000 W和220 ℃/1800 W。油温加热20 s后,称量约100 g酱油置于炒锅中,炒制2 min,期间不停翻炒。煎制结束后,将酱油取出,称取重量,在25 ℃室温条件下冷却后,置于-18 ℃冻存备用。每个温度做3个平行。

1.3.2 游离氨基酸浓度测定

采用全自动氨基酸分析仪,按照GB 5009.124—2016《食品安全国家标准 食品中氨基酸的测定》的方法,测定酱油中游离氨基酸的浓度[5],并分析游离氨基酸的呈味特性和呈味强度值(taste activity value,TAV)[6]。

1.3.3 游离氨基酸变化量和变化率

参考Kim等[7]的营养素变化计算方法略有调整。游离氨基酸变化量为炒制前酱油中的游离氨基酸总量和炒制后酱油中的游离氨基酸总量之差。游离氨基酸炒制前后变化率为游离氨基酸变化量与炒制前酱油中的游离氨基酸总量之比,并依据游离氨基酸的结构和性质进行分析。

2 结果与分析

2.1 炒制温度对酱油重量的影响

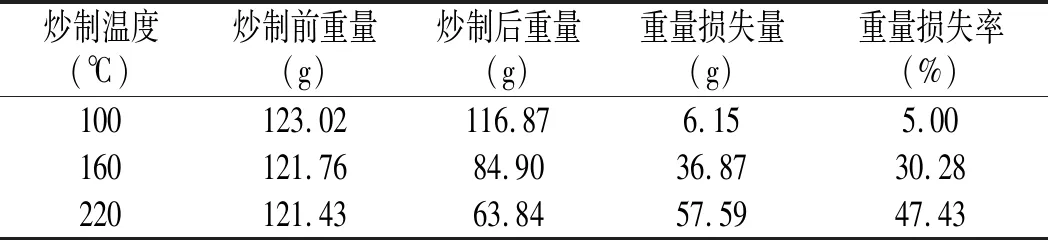

表1 炒制前后酱油重量变化Table 1 Weight changes of soy sauce before and after frying

随着炒制温度的升高,酱油中水分蒸发速度的加剧和挥发性成分生成速度的加快,都会影响炒制前后酱油重量的变化。由表1可知,随着炒制温度的升高,酱油的重量损失量和损失率均增大。炒制温度为220 ℃时,酱油重量损失率最大,接近重量的一半,为47.43%。炒制温度为100 ℃时酱油重量损失率最小,为5.00%。炒制温度为160 ℃时酱油重量损失率为30.28%。

2.2 炒制温度对酱油中游离氨基酸浓度的影响

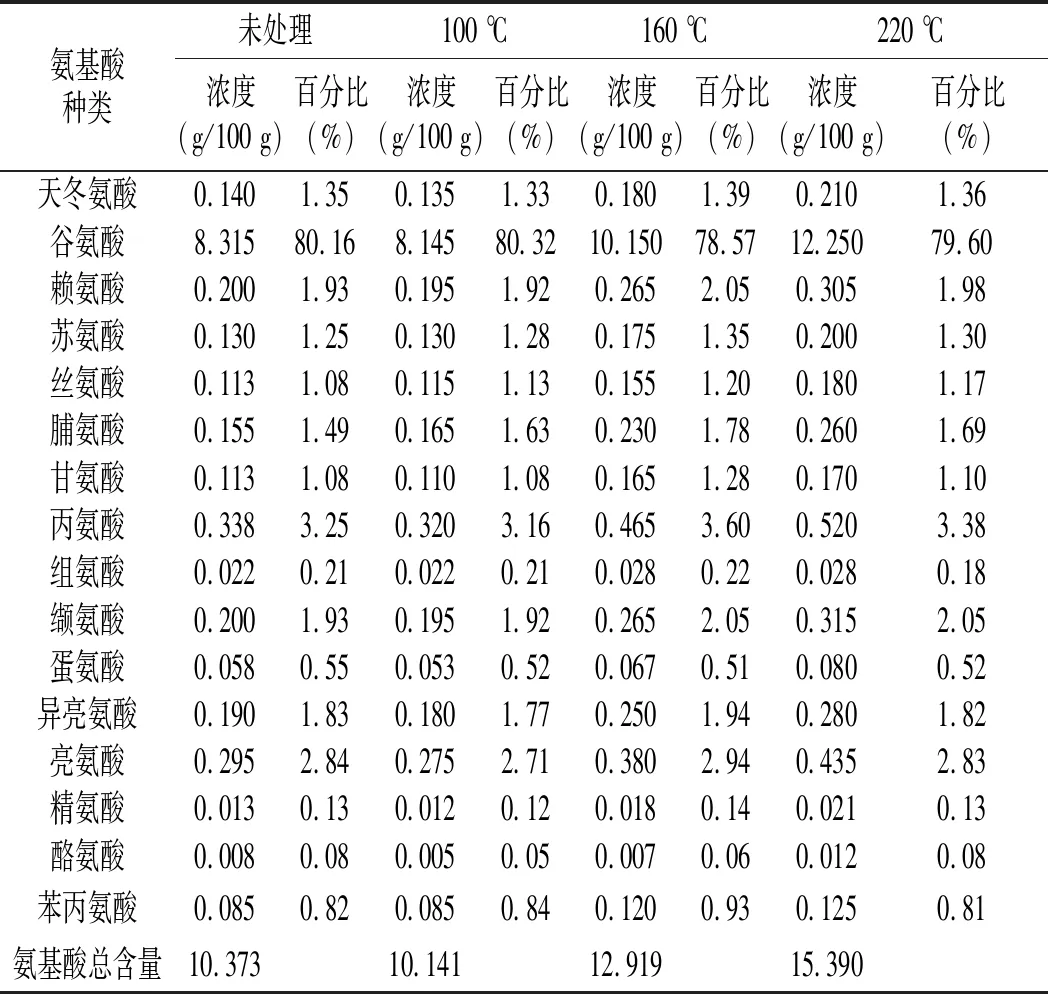

炒制处理的高温,会造成酱油中水分蒸发、蛋白质降解,这两种反应会致使炒制后酱油中游离氨基酸浓度增加。同时,游离氨基酸参加美拉德等化学反应,发生缩合聚集或生成挥发性成分,会致使炒制后酱油中游离氨基酸浓度降低。不同炒制温度必然会对酱油中游离氨基酸浓度产生影响,见表2。

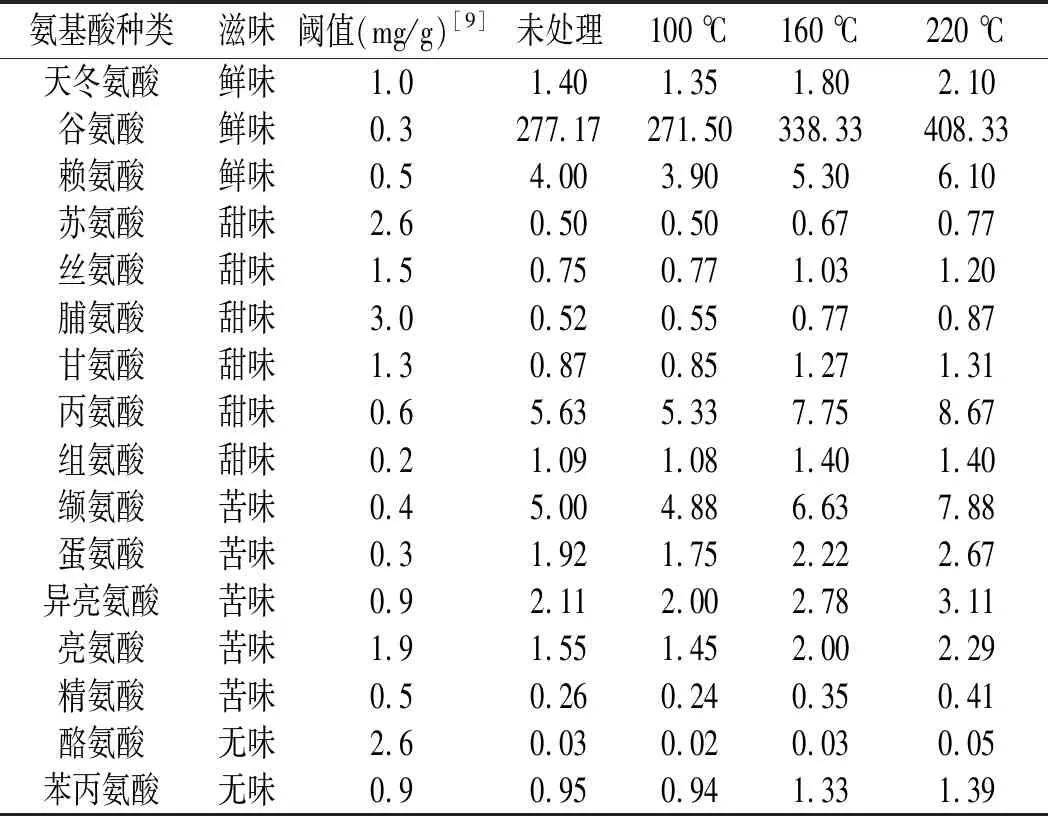

表2 炒制温度对酱油中游离氨基酸浓度的影响Table 2 Effect of frying temperature on free amino acids concentration in soy sauce

由表2可知,经过不同炒制温度处理,酱油中的游离氨基酸种类没有发生变化,但浓度有较大的变化。炒制温度为100 ℃的酱油,游离氨基酸总含量为10.141 g/100 g,稍低于未处理酱油的10.373 g/100 g。炒制温度为220 ℃和160 ℃的酱油中游离氨基酸总含量分别为15.390,12.919 g/100 g,均高于炒制温度为100 ℃的酱油和未处理酱油。

2.3 炒制温度对酱油中呈味氨基酸浓度的影响

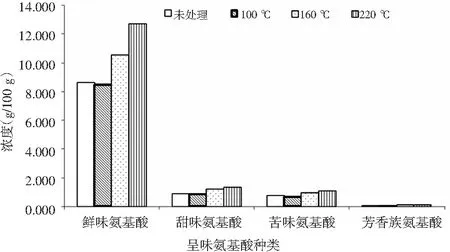

酱油中的游离氨基酸和小分子肽是其鲜味的主要来源。通常将氨基酸的滋味分为鲜味(天冬氨酸、谷氨酸、赖氨酸)、甜味(甘氨酸、组氨酸、丝氨酸、丙氨酸、脯氨酸、苏氨酸)、苦味(精氨酸、异亮氨酸、蛋氨酸、缬氨酸、亮氨酸)和无味(丙氨酸、酪氨酸)。无味氨基酸通常被认为是芳香族氨基酸[8]。

图1 炒制温度对酱油中呈味氨基酸浓度的影响Fig.1 Effect of frying temperature on flavor amino acids concentration in soy sauce

由图1可知,未处理酱油中鲜味氨基酸浓度为8.655 g/100 g。100,160,220 ℃炒制处理后,酱油中鲜味氨基酸的浓度分别为8.475,10.595,12.765 g/100 g。表明随着炒制温度的升高,酱油中的鲜味氨基酸浓度逐渐增加。炒制温度为100 ℃酱油的鲜味氨基酸浓度略低于未处理酱油,而炒制温度为160 ℃和220 ℃酱油的鲜味氨基酸浓度明显高于未处理酱油。不同温度炒制处理前后,酱油中鲜味氨基酸的浓度远高于甜味氨基酸、苦味氨基酸和芳香族氨基酸。

2.4 炒制温度对酱油中游离氨基酸TAV的影响

氨基酸TAV是评价游离氨基酸呈味性能的重要指标。氨基酸的含量与其阈值之比为氨基酸TAV。当TAV>1 时,表明该游离氨基酸对酱油滋味有重要贡献,并且数值越大,贡献越大。当TAV<1时,表明该游离氨基酸对酱油的滋味贡献小。

表3 炒制温度对酱油中游离氨基酸TAV的影响Table 3 Effect of frying temperature on TAV of free amino acids in soy sauce

由表3可知,未处理和100 ℃炒制处理酱油中TAV>1的游离氨基酸均有9种,分别是谷氨酸、丙氨酸、缬氨酸、赖氨酸、异亮氨酸、蛋氨酸、亮氨酸、天冬氨酸和组氨酸。160 ℃和220 ℃炒制处理酱油中TAV>1的游离氨基酸均有12种,分别是谷氨酸、丙氨酸、缬氨酸、赖氨酸、异亮氨酸、蛋氨酸、亮氨酸、天冬氨酸、组氨酸、苯丙氨酸、甘氨酸和丝氨酸。谷氨酸呈现强烈的鲜味,是酱油中主要的鲜味物质,其TAV在炒制前后酱油中均最大。未处理、100,160,220 ℃炒制处理酱油中谷氨酸的TAV分别为277.17,271.50,338.33,408.33。谷氨酸的TAV远高于其他氨基酸的TAV,表明炒制前后的酱油呈现强烈的鲜味。

2.5 炒制温度对酱油中游离氨基酸变化规律的影响

酱油经过高温处理,发生一系列的物理化学反应,致使其中的游离氨基酸浓度发生变化。但这种变化是否有规律,从氨基酸的结构、性质来剖析其变化规律显得尤为必要。

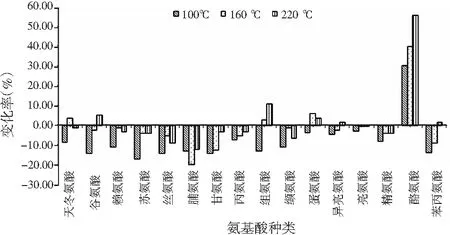

图2 炒制温度对酱油中游离氨基酸变化率的影响Fig.2 Effect of frying temperature on the change rates of free amino acids in soy sauce

由图2可知,100 ℃炒制处理后,酱油中除了酪氨酸的变化率为正值外,其余15种游离氨基酸的变化率均为负值。表明100 ℃炒制处理后酱油中有15种游离氨基酸含量增多,1种游离氨基酸含量减少。160 ℃炒制处理后,酱油中亮氨酸、异亮氨酸、丙氨酸、精氨酸、赖氨酸、缬氨酸、脯氨酸、苯丙氨酸、谷氨酸、丝氨酸、甘氨酸、苏氨酸的变化率均为负值,酪氨酸、蛋氨酸、天冬氨酸、组氨酸的变化率均为正值。表明160 ℃炒制处理后酱油中有12种游离氨基酸含量增多,4种游离氨基酸含量减少。220 ℃炒制处理后,酱油中亮氨酸、丙氨酸、精氨酸、赖氨酸、缬氨酸、脯氨酸、丝氨酸、甘氨酸、苏氨酸的变化率均为负值,酪氨酸、组氨酸、谷氨酸、蛋氨酸、苯丙氨酸、异亮氨酸的变化率均为正值。表明220 ℃炒制处理后酱油中有9种游离氨基酸含量增多,6种游离氨基酸含量减少。100,160,220 ℃炒制处理后,酱油中只有酪氨酸的变化率均为正值,表明酪氨酸在炒制处理后含量均减少。100,160,220 ℃炒制处理后,酱油中赖氨酸、苏氨酸、丝氨酸、脯氨酸、甘氨酸、丙氨酸、缬氨酸、亮氨酸、精氨酸的变化率均为负值,表明这9种游离氨基酸在炒制后均增多。100,160,220 ℃炒制处理后,游离氨基酸含量增多的数量分别是15,12,9种,游离氨基酸含量减少的数量分别是1,4,6种。

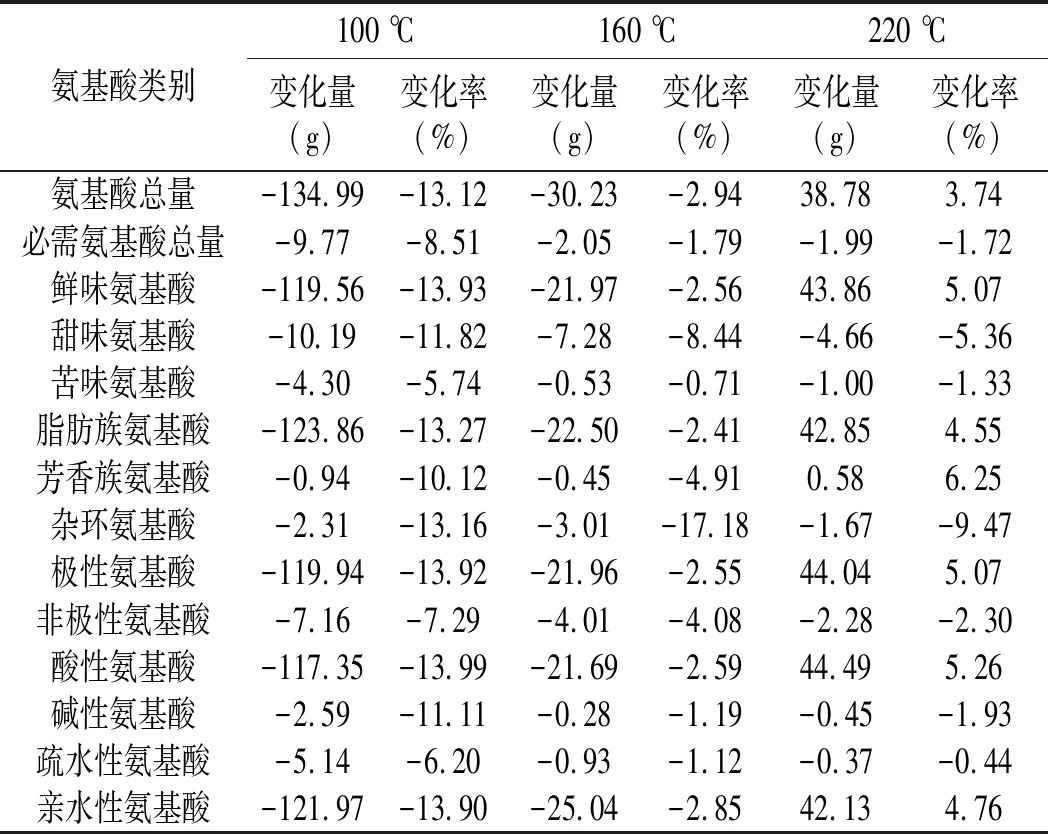

表4 炒制温度对酱油中游离氨基酸类别的影响Table 4 Effect of frying temperature on the categories of free amino acids in soy sauce

注:缬氨酸、赖氨酸、精氨酸、蛋氨酸、天冬氨酸、亮氨酸、异亮氨酸、谷氨酸为脂肪族氨基酸;苯丙氨酸、酪氨酸为芳香族氨基酸;脯氨酸、组氨酸为杂环氨基酸[10];赖氨酸、组氨酸、天冬氨酸、精氨酸、谷氨酸为极性氨基酸;脯氨酸、苯丙氨酸、酪氨酸、亮氨酸、异亮氨酸、缬氨酸、蛋氨酸为非极性氨基酸。天冬氨酸、谷氨酸为酸性氨基酸;赖氨酸、精氨酸、组氨酸为碱性氨基酸。苯丙氨酸、异亮氨酸、缬氨酸、酪氨酸、亮氨酸、蛋氨酸为疏水性氨基酸;赖氨酸、精氨酸、谷氨酸、组氨酸、天冬氨酸、脯氨酸为亲水性氨基酸。

由表4可知,经过100,160,220 ℃炒制处理后,酱油中游离氨基酸总量的变化量分别为-134.99,-30.23,38.78 g,变化率分别为-13.12%、-2.94%和3.74%。表明100,160 ℃炒制处理后酱油中游离氨基酸总量均增多,220 ℃炒制处理后酱油中游离氨基酸总量减少。必需氨基酸的组成和含量对酱油的营养价值有重要意义。炒制前后的酱油中均含有7种必需氨基酸苏氨酸、异亮氨酸、亮氨酸、赖氨酸、缬氨酸、蛋氨酸和苯丙氨酸。经过100,160,220 ℃炒制处理后,酱油中必需氨基酸总量的变化量分别为-9.77,-2.05,-1.99 g,变化率分别为-8.51%、-1.79%和-1.72%。表明100,160,220 ℃炒制处理后酱油中必需氨基酸总量均增多。

从氨基酸的呈味特性分析,经过100,160,220 ℃炒制处理后,酱油中鲜味氨基酸总量的变化量分别为-119.56,-21.97,43.86 g,变化率分别为-13.93%、-2.56%和5.07%;甜味氨基酸总量的变化量分别为-10.19,-7.28,-4.66 g,变化率分别为-11.82%、-8.44%和-5.36%;苦味氨基酸总量的变化量分别为-4.30,-0.53,-1.00 g,变化率分别为-5.74%、-0.71%和-1.33%。表明100,160,220 ℃炒制处理后酱油中甜味氨基酸和苦味氨基酸总量均减少,而鲜味氨基酸总量在100,160 ℃炒制处理后均增多,220 ℃炒制处理后鲜味氨基酸总量减少。

从氨基酸的R基化学结构分析,经过100,160,220 ℃炒制处理后,酱油中脂肪族氨基酸总量的变化量分别为-123.86,-22.50,42.85 g,变化率分别为-13.27%、-2.41%和4.55%;芳香族氨基酸总量的变化量分别为-0.94,-0.45,0.58 g,变化率分别为-10.12%、-4.91%和6.25%;杂环氨基酸总量的变化量分别为-2.31,-3.01,-1.67 g,变化率分别为-13.16%、-17.18%和-9.47%。表明100,160,220 ℃炒制处理后酱油中杂环氨基酸总量均增多,而脂肪族和芳香族氨基酸总量在100,160 ℃炒制处理后均增多,但在220 ℃炒制处理后其总量均减少。

从氨基酸的极性与非极性分析,经过100,160,220 ℃炒制处理后,酱油中极性氨基酸总量的变化量分别为-119.94,-21.96,44.04 g,变化率分别为-13.92%、-2.55%和5.07%;非极性氨基酸总量的变化量分别为-7.16,-4.01,-2.28 g,变化率分别为-7.29%、-4.08%和-2.30%。表明100,160,220 ℃炒制处理后酱油中非极性氨基酸总量均增多,而极性氨基酸总量在100,160 ℃炒制处理后均增多,但在220 ℃炒制处理后其总量均减少。

从氨基酸的酸碱性分析,经过100,160,220 ℃炒制处理后,酱油中酸性氨基酸总量的变化量分别为-117.35,-21.69,44.49 g,变化率分别为-13.99%、-2.59%和5.26%;碱性氨基酸总量的变化量分别为-2.59,-0.28,-0.45 g,变化率分别为-11.11%、-1.19%和-1.93%。表明100,160,220 ℃炒制处理后酱油中碱性氨基酸总量均增多,而酸性氨基酸总量在100,160 ℃炒制处理后均增多,但在220 ℃炒制处理后其总量均减少。

从氨基酸的疏水与亲水性分析,经过100,160,220 ℃炒制处理后,酱油中疏水性氨基酸总量的变化量分别为-5.14,-0.93,-0.37 g,变化率分别为-6.20%、-1.12%和-0.44%;亲水性氨基酸总量的变化量分别为-121.97,-25.04,42.13 g,变化率分别为-13.90%、-2.85%和4.76%。表明100,160,220 ℃炒制处理后酱油中疏水性氨基酸总量均增多,而亲水性氨基酸总量在100,160 ℃炒制处理后均增多,但在220 ℃炒制处理后其总量均减少。

3 结论

随着炒制温度的升高,酱油的重量损失量和损失率均增大,酱油中的鲜味氨基酸浓度逐渐增加。未处理和100 ℃炒制处理酱油中TAV>1的游离氨基酸均有9种,而160 ℃和220 ℃炒制处理酱油中TAV>1的游离氨基酸均有12种。未处理、100,160,220 ℃炒制处理酱油中谷氨酸的TAV分别为277.17,271.50,338.33,408.33。100,160,220 ℃炒制处理后,分别有15,12,9种游离氨基酸含量增多,1,4,6种游离氨基酸含量减少。100,160 ℃炒制处理后酱油中游离氨基酸总量均增多,220 ℃炒制处理后酱油中游离氨基酸总量减少。100,160,220 ℃炒制处理后酱油中必需氨基酸总量均增多。100,160,220 ℃炒制处理后酱油中甜味氨基酸和苦味氨基酸总量均减少,而鲜味氨基酸总量在100,160 ℃炒制处理后均增多,220 ℃炒制处理后鲜味氨基酸总量减少。100,160,220 ℃炒制处理后酱油中杂环氨基酸、非极性氨基酸、碱性氨基酸和疏水性氨基酸总量均增多,而脂肪族氨基酸、芳香族氨基酸、极性氨基酸、酸性氨基酸和亲水性氨基酸总量在100,160 ℃炒制处理后均增多,但在220 ℃炒制处理后其总量均减少。