煤系气排采井筒综合模拟试验装置研制

2020-05-29夏星帆

夏星帆,高 飞

(1.中国石油大学(华东)石油工业训练中心,山东 青岛 266580;2.青岛黄海学院,山东 青岛 266591)

煤系气属于非常规天然气,包括煤层气、致密气、煤系页岩气等气藏。煤层气属于解吸产气,需要排水降压才能获得工业气流[1]。随着排采的不断深入,气井的产气量逐渐增加,产液量不断下降,有的井产水很少甚至几乎不产水[2]。在进行排水过程中,煤粉、泥、砂等固相颗粒将随着产出液进入到井筒,影响泵和排出设备的运行[3]。对于产气量较高的致密气、煤系页岩气井,如果合理地设计管柱,实现气携水生产,对于提升生产效益意义重大[9]。由于煤系气储层一般是煤层与砂层多层叠置共存,因此,在气体产出的同时,将伴随着煤粉等固相颗粒的产出。这些固相颗粒进入到井筒和集输管道,将影响设备的正常运行,对井筒和集输设备提出了新的要求[4]。从上面分析可见,对于煤系气排采,探索井筒内产出气体的携液能力、液携(气携)固相颗粒的运移规律及其不同属性的固相颗粒运移特征,对于维持井筒的正常功能、保障煤系气的稳产、高产意义重大。为完成国家科技重大专项的研究任务,探索中低产煤系气井井筒的流场规律[5-8],研制了煤系气井筒模拟综合试验装置。该试验装置的主试验管柱具有管套、杆管、杆内3个通道,通过改变气量、液量,模拟煤系气井不同的产气(液)量,可以较好地模拟煤系气井筒气(液)的流动规律,进行低压气(液)携能力试验,对于分析井筒流场规律有重要意义。本文介绍该试验装置的基本功能、设计思想、整体结构和部分试验的结果。

1 试验装置的基本功能

根据项目要求和试验室条件,设定该试验装置主要完成如下试验功能:

1) 管套环空气体携带煤粉等固相颗粒试验,包括定性和定量分析、接箍对煤粉携带的影响分析等。

2) 管杆环空液体携带煤粉、泥、砂的能力及定量与定性分析。

3) 节流喷嘴对煤粉携带的影响分析。

4) 低压气携液能力试验分析,临界携液能力的试验。

5) 不同温度条件对液携煤粉、煤焦的影响。

6) 沿程压力下降与测试。

7) 煤系气气举采气的原理试验等。

为了完成上述基本功能,该试验装置需要设计试验管柱、供气部分、供液部分、混合模拟腔、测控系统等。从整体功能上可以分为气携(煤粉、液)和液携(固相颗粒)2个模块。

2 试验装置的基本工艺流程和总体方案

2.1 气携试验模块组成

按照上述对试验装置的基本要求,该试验装置从功能上分为气携(煤粉、液)和液携(固相颗粒)2个模块。组合2个模块的功能,统一进行管路与测控系统的布局设计。

要实现气携(煤粉、液)模块的基本功能,采用罗茨鼓风机作为气源,向试验系统注入一定流量的气体。通过回流系统控制进入装置的气体流量和压力。通过固相颗粒注入口向试验系统注入固相颗粒,模拟气携固相颗粒工况。通过在试验混合模拟腔内存放液体,模拟气携液体工况。用气体流量计、压力计监测流量、沿程压力损失。通过透明试验管柱观察混合模拟腔产出的气体在井筒模型系统中的流场规律。气携试验模块流程如图1所示。改变井筒的通道结构,可以完成气携(煤粉、液)试验和气举等试验。改变调节阀的结构,可以完成调节喷嘴、井筒流场规律、井筒压降等试验。

1—回流管;2—回流控制阀;3—罗茨风机;4—气量控制阀;5—气体流量计;6—固相添加装置;7—套管;8—油管;9—模拟井底;10—混合腔;11—压力传感器;12—空心杆;13—压力传感器;14—节流阀试验区;15—压力传感器;16—放空管。

2.2 液携试验模块组成

为实现液携的基本功能,设计了如图2所示管路流程,模拟采出液从水池中充分混合、加热后被泵送到模拟泵吸入口。

1—水箱;2—泵;3—回流控制阀;4—流量计;5—压力传感器;6—温度传感器;7—模拟泵吸入口;8—混合腔压力传感器;9—管路压力传感器;10—加砂口;11—模拟油管;12—模拟套管;13—模拟抽油杆;14—上封头;15—回管;16—加热系统。

采出液在杆管模拟环空中上升,通过回管构成循环系统,完成模拟杆管环空的液携举升试验。改变液体通道,例如从杆内环空产出,可以模拟速度管携液试验。通过压力传感器、流量传感器、温度传感器对进入试验系统的液体的压力、温度、流量进行测量。通过加温系统模拟不同井液温度下的工作情况。

2.3 数据采集和控制系统方案

试验台的所有数据通过数据采集系统进行采集,气体、液体的流量调节通过计算机控制调节阀和压缩机(泵)的转速来实现。控制系统、数据采集系统的接线如图3所示。

该系统使用计算机集中对注入模拟试验井筒的液体进行温度、流量、压力控制,对注入模拟井筒的气量、压力控制,通过改变试验环空,实现对不同环空流速的控制。系统采用PLC与组态王组合的控制、采集模块,实时显示模拟井筒中液相、气相的压力、流量、温度等参数,实现了整体试验的自动控制与记录,对于试验的重复性与现场模拟的真实性有较大的帮助。

2.4 主要设备基本参数选择

1) 气携试验模块。

由罗茨风机、气阀、压力计、气流量计、管柱、煤粉入口、混合腔等组成。风机的排出压力为1.2 MPa,最大排气量为15 000 m3/d。气阀、压力计、混合腔、流量计等依据上述参数进行设计选型。管柱选择承压不小于4 MPa的透明PVC管,模拟套管外径为100 mm ,油管外径为60 mm,抽油杆外径为20 mm(内径14 mm)。为便于观察和安装,上下封堵采用螺纹+密封垫的结构。

2) 液携试验模块。

由水泵、水池、加热器、液阀、温度计、液流量计等组成。水泵选择小型轴流泵,其排出压力为1 MPa, 排量为50 m3/d。加热系统选择电控加热系统,温升60 ℃的加热时间为2.5 h,系统的耐温设计为80 ℃。煤粉等固相颗粒经粉碎、计量后添加到系统的水池内,符合水携固相颗粒的试验要求。

3) 数据采集与控制部分

由采集与控制工控机、气体流量计、液体流量计、温控器、液相加热系统、压力计等组成,可以完成液相温度、压力、流量的检测与控制和气相压力、流量的控制,完成液携、气携试验的要求。

3 典型试验

3.1 动液面试验

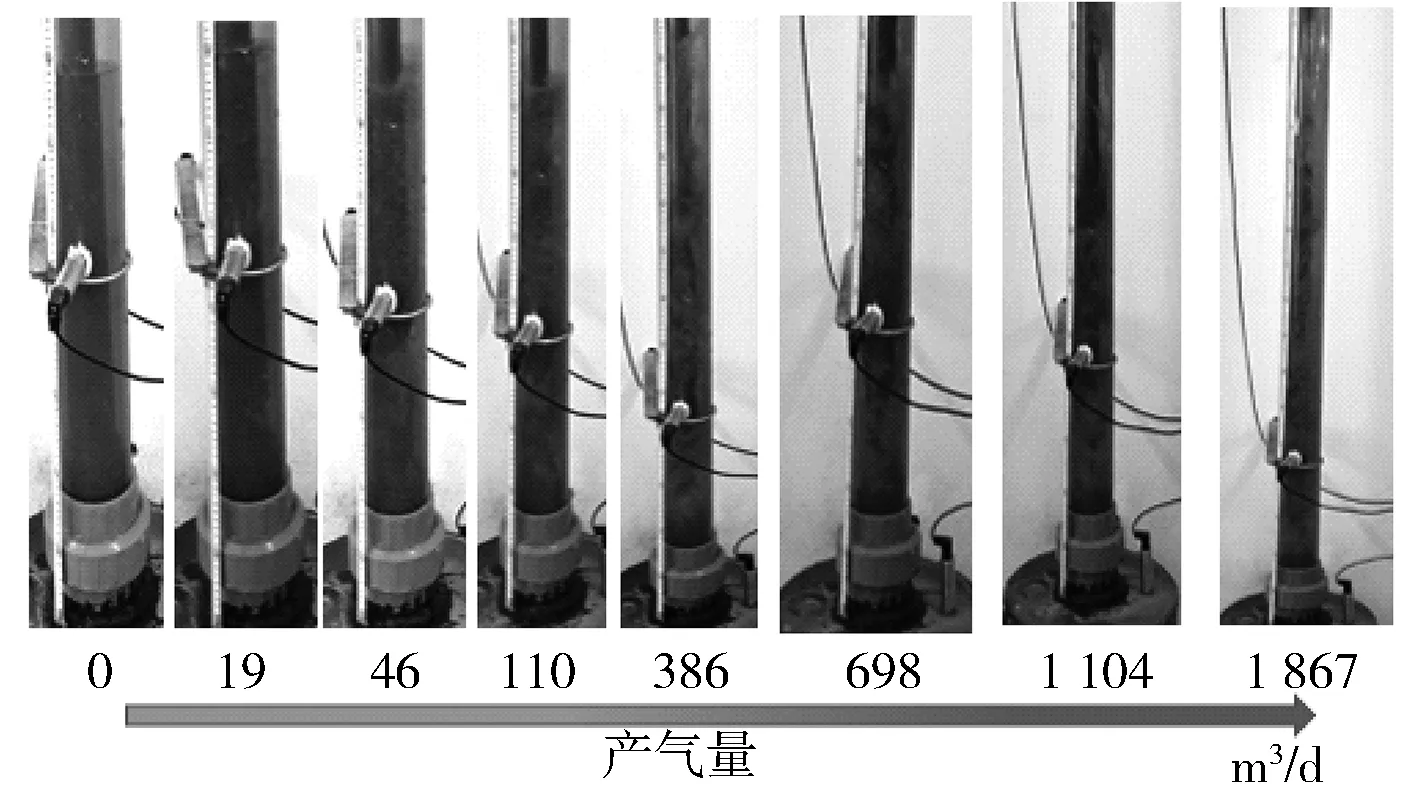

将管套环空内液面充到给定的高度,将气体从管套环空产出。随着气体产量的增加,可以清楚地看到动液面的变化情况,如图4所示。当气井在产气量大于给定的量值时,其动液面将不复存在,管套环空内为气液混合流状态。

图4 随着产气量的增加,液面的变化试验结果

3.2 光滑环空液携煤粉试验

将从某煤矿采集的煤样用破碎机做成煤粉,与水混合,煤粉的质量分数为0.5%。通过泵将混合液注入杆管环空,待流场稳定后,测量携出液的煤粉含量,进行液携煤粉试验。煤粉携出率与液体流速的关系如图5所示,图中,横坐标为管内液体的流速与被携的煤粉中砂质固相颗粒的携出液中的静止沉降速度的比,纵坐标为煤粉的携出比例(试验条件为:垂直管柱高度3.3 m,温度25 ℃,煤粉来自晋城某煤矿的原煤,粉碎后,用搅拌机与携出液充分混合后,进入试验装置。),可知,当环空内液相流速小于颗粒的沉降速度时,只有悬浮部分的固相颗粒可以排出。当流速达到足够大时,进入井筒的固相颗粒才能被排出井筒。这为合理的设计液携煤粉排采系统提供了依据。

图5 液相固相颗粒携出试验结果

4 结论

1) 设计的气携、液携试验装置可以满足目前煤层气排采井筒试验的需要。该试验装置可以进行管套、杆管、杆内3个环空的气携液、气携固相颗粒和液携固相颗粒的能力试验,这对于验证低压气携液、气携固相的充要条件及其液携固相颗粒的条件有一定的帮助。

2) 通过模拟试验,研究井筒流场规律,为煤层气排采系统的设计提供依据,提高液携和气携固相颗粒的排采效率。这对于非常规天然气的经济开发有一定的帮助。

3) 由于实验室条件限制,垂直管柱的高度较小,对于试验结果有一定的影响。

4) 开展高压气携液能力的试验研究对于气田的经济开发有重要意义。