核电气动橡胶隔膜材料热老化机械性能研究

2020-05-28朱益国朱孟康李建喜

朱益国,曹 丹,朱孟康,李建喜

(1 中广核三角洲(太仓)检测技术有限公司,江苏苏州 215400;2 国家能源核电非金属材料寿命评价与管理技术实验室,江苏苏州 215400)

核电气动隔膜阀是百万千瓦级压水堆核电站中重要的装置之一,橡胶隔膜是阀门气动装置中的关键元件。隔膜由橡胶和织物帘布复合而成,既是密封件又是受力元件和补偿元件。橡胶的作用是使隔膜具有密封性,织物帘布使隔膜具有一定的机械强度并限制膜片变形,因此在正常运转中要保证隔膜具有良好的弹性和屈挠性[1-2]。

气动橡胶膈膜阀使用工况较为复杂,涉及高温、辐照等特殊环境,要求橡胶膈膜材料具有一定的耐热性能和耐辐照性能,由于橡胶隔膜在气动腔内频繁的运动,因此对其耐疲劳性能也有较高的要求。隔膜性能的优劣和使用寿命的长短与膜片材料的特性和质量密切相关。橡胶膜片通常采用乙丙橡胶、丁腈橡胶、硅橡胶、氟橡胶和氟硅橡胶等,目前核电站在役的气动隔膜橡胶材料以乙丙橡胶和丁腈橡胶为主[3]。

乙丙橡胶(EPDM)具有优良的耐老化性、耐热性、耐辐照性、耐蒸汽性能、耐热水性能以及耐化学试剂等,能长期在恶劣环境中使用。橡胶材料的老化一般采用自然老化和人工加速老化[4-5]。李咏今[6-7]研究了EPDM 橡胶在老化过程中的性能变化,预测材料在不同老化环境中的使用寿命,正确地评价其耐热老化性能。赵泉林[8-9]采用紫外老化试验箱和氙灯人工气候箱对EPDM 进行了人工气候老化试验。Thomas S.Gates 等人提出采用人工加速老化的方法评判材料性能变化规律,对于材料老化性评定有很重要的意义。基于国内外学者在EPDM 橡胶老化性能的研究和性能变化方面的经验总结,我国在EPDM 橡胶老化性能变化以及寿命预测方面也总结了适宜的标准方法[10-11],积累了大量的实验数据和经验,在材料老化状态评估方面奠定了基础。

丁腈橡胶(NBR)是非结晶性的极性不饱和橡胶,具有优异的耐非极性油和非极性溶剂的性能,物理机械性能和加工性能也较好,在橡胶工业中得到了广泛的使用。引起丁腈橡胶老化的因素比较复杂,在不同的外界环境下老化机理也不同,主要有热氧老化、臭氧老化、疲劳老化、接触介质老化等几个方面,热氧老化是橡胶老化中最常见的类型。阙刚等[12]对丁腈橡胶密封材料进行不同温度下的热氧老化加速实验,结果表明当老化温度超过105℃后,丁腈橡胶的力学性能快速降低。马楠楠等[13]采用加速老化的实验方法在90℃、100℃对NBR 材料进行热氧老化,并研究了NBR 热氧老化后的阻尼规律。杨宗邦[14]对大量丁腈橡胶制品装机后寿命期内出现的龟裂老化故障现象进行分析,得出故障的产生机理和诱因,同时为航空修理人员提出了解决措施。

核电气动橡胶隔膜材料主要用于气动阀机构内,对于密封性和机械性能有较高的要求。本试验采用烘箱加速热老化方法对核电气动隔膜EPDM 和NBR 两种橡胶材料分别在100℃和150℃下进行不同时间的热老化试验,对其机械性能、微观结构以及疲劳性能进行研究。

1 实验部分

1.1 主要原材料

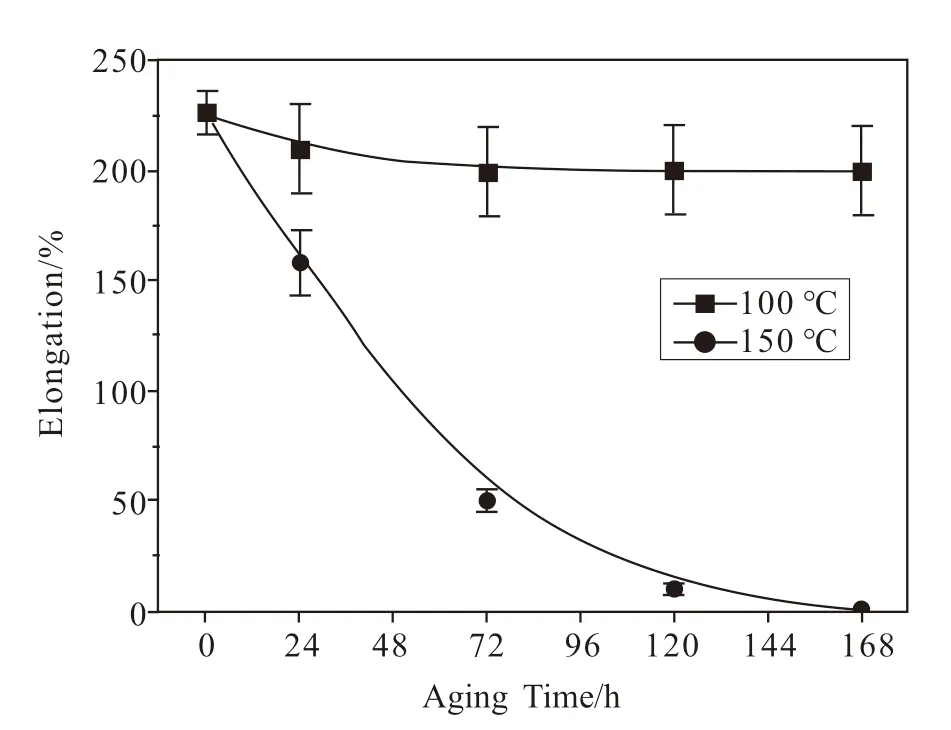

核电气动阀门用三元乙丙(EPDM)、丁腈(NBR)隔膜橡胶材料,中广核高新核材科技(苏州)有限公司。材料主要性能见表1。

表1 EPDM 和NBR 主要性能Table 1 Main properties of EPDM and NBR

1.2 主要仪器设备

老化试验箱,RL100,常熟市环境试验设备有限公司;邵氏硬度计,LX-D,温州市海宝仪器有限公司;微机控制电子万能试验机,ETM-A,深圳万测试验设备有限公司;高温拉伸疲劳试验机,GT-7011-LH,高铁检测仪器有限公司;傅里叶红外光谱仪(FT-IR),Tensor II,德国布鲁克公司;电子天平,FA1004,上海衡平仪器仪表厂;飞纳扫描电子显微镜(SEM),Phenom Pro,荷兰Phenom-world B.V.公司。

1.3 实验过程与测试方法

1.3.1 实验过程

(1)EPDM 和NBR 橡胶材料分别在平板硫化机上硫化成片材,硫化温度175 ℃,压力15 MPa,根据实验需要,切成不同规格的样品。

(2)分别将样品放在100 ℃和150 ℃的烘箱中老化不同的时间:0 h、24 h、72 h、120 h 和168 h。

(3)按测试标准进行各项测试。

1.3.2 测试与表征

(1)伸性能测试:按照GB/T 1040.1-2006《塑料拉伸性能的测定 第1 部分:总则》对不同老化温度和时间下样品进行拉伸强度及断裂伸长率的测试,拉伸速率250 mm/min。

(2)硬度测试:按照GB/T 2411-2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》对不同老化温度和时间下样品进行硬度的测试。

(3)疲劳测试:按照GB/T 1688-2008《硫化橡胶伸张疲劳的测定》,按500000 次设定,对不同老化温度和时间下样品进行拉伸疲劳测试。

(4)FTIR 测试:样品放到傅里叶红外变换光谱仪上,采用反射法进行测试。测试条件为:分辨率4 cm-1,扫描次数16 次,扫描范围4000cm-1~500 cm-1。

(5)SEM 微观结构分析:样品在真空下喷金,然后用SEM 对其表面进行微观结构观察,加速加压15 kV。

2 结果与讨论

2.1 拉伸性能分析

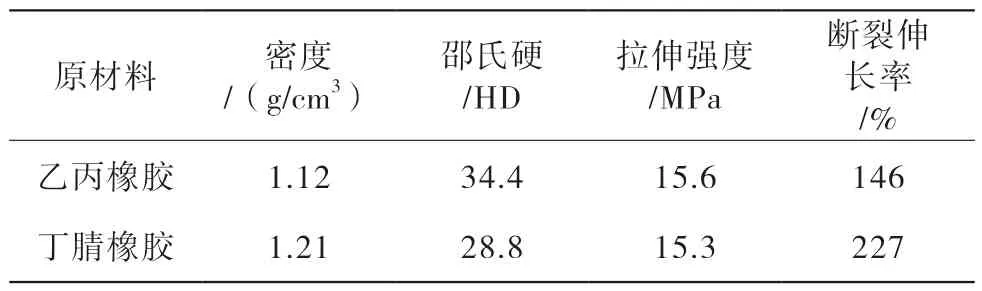

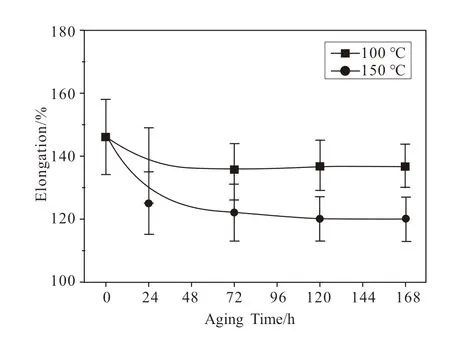

图1 和图2 分别是EPDM 材料在不同老化温度下断裂伸长率和断裂强度随老化时间的变化曲线。由图1 和图2 可知,EPDM 材料的断裂伸长率和断裂强度随老化时间的增加呈下降趋势,老化初期(24h 前)下降趋势明显,在相同老化时间下,老化温度越高,断裂伸长率和断裂强度越小。老化初期(24h 前)断裂强度的下降趋势较明显。因为EPDM 材料分子链受热发生氧化降解,导致样品的断裂伸长率和断裂强度下降,老化温度越高,分子链氧化降解越严重[15]。

图1 EPDM 在不同老化温度下断裂伸长率随老化时间的变化曲线Fig.1 Curves of elongation with aging time of EPDM at different aging temperatures

图2 EPDM 在不同老化温度下断裂强度随老化时间的变化曲线Fig.2 Curves of tensile strength with aging time of EPDM at different aging temperatures

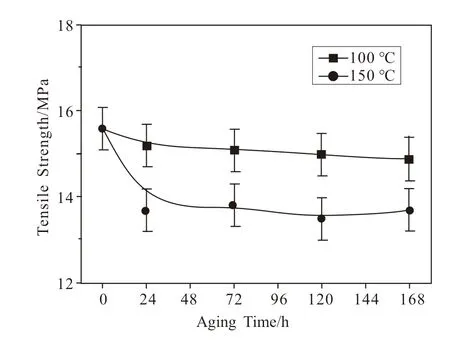

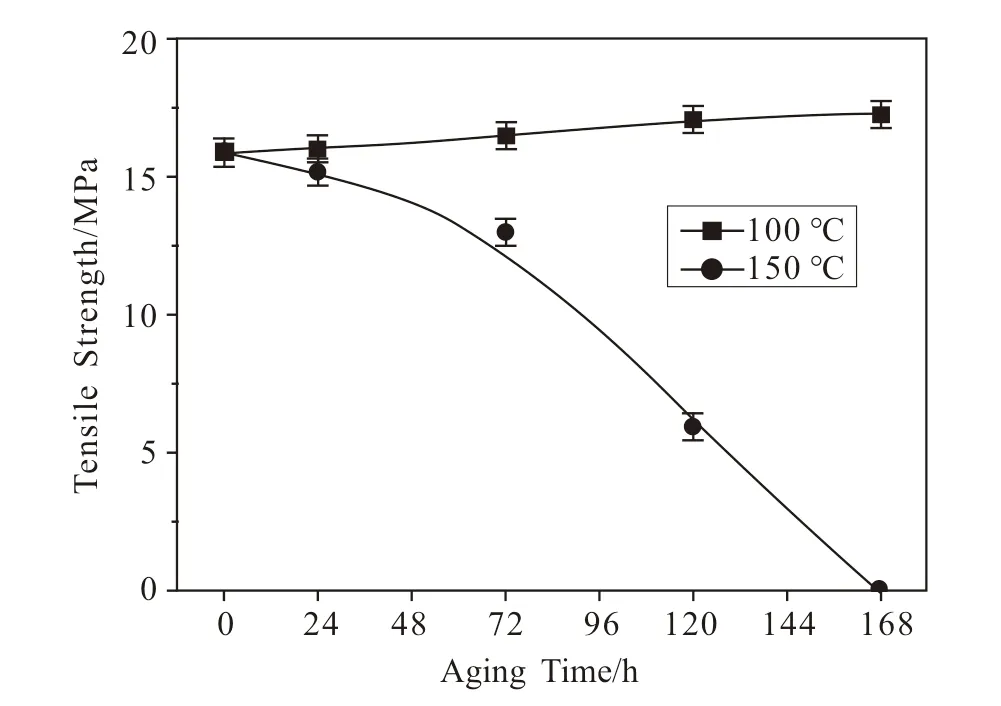

图3 和图4 分别是NBR 材料在不同老化温度下断裂伸长率和断裂强度随老化时间的变化曲线。由图3 可知,NBR 材料的断裂伸长率随老化时间的增加呈下降趋势,其中100℃老化下断裂伸长率下降缓慢,150℃老化下断裂伸长率急剧下降。由图4 可知,NBR 材料在100℃老化下断裂强度缓慢增加,150℃老化下断裂强度急剧下降。在相同老化时间下,老化温度越高,断裂强度和断裂伸长率越小。同样是因为NBR 材料分子链受热发生氧化降解,导致样品的断裂伸长率和断裂强度下降,温度越高,分子链氧化降解越严重。由以上可知乙丙橡胶的力学性能要优于丁腈橡胶。

图3 NBR 在不同老化温度下断裂伸长率随老化时间的变化曲线Fig.3 Curves of elongation with aging time of NBR at different aging temperatures

图4 NBR 在不同老化温度下断裂强度随老化时间的变化曲线Fig.4 Curves of tensile strength with aging time of NBR at different aging temperatures

2.2 硬度分析

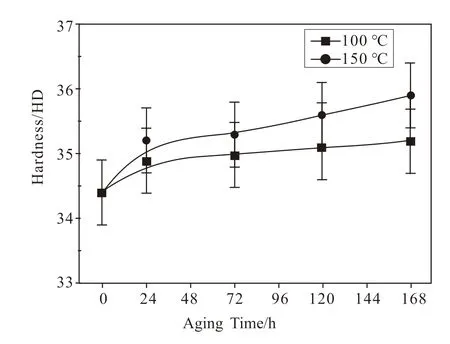

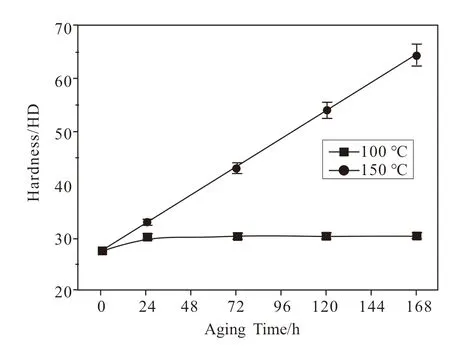

图5 和图6 分别是EPDM 和NBR 在不同老化温度下硬度随老化时间的变化曲线。从图5 可以看到,EPDM材料在不同老化温度下,随着老化时间的增加,硬度呈缓慢上升趋势,老化前期(24 h 前)上升较快,相同老化时间下,老化温度越高,硬度越大。从图6 可知,NBR 材料在100℃老化下,随着老化时间的增加,硬度变化稍有增加,整体变化不大;在150℃老化下,随着老化时间的增加,硬度呈直线上升趋势。这是因为NBR耐温等级较低(约为90 ℃的耐温等级),在150 ℃下,随着老化时间的增加,开始出现碳化现象,材料碳化程度越严重,导致材料硬度越来越高。

图5 EPDM 在不同老化温度下硬度随老化时间的变化曲线Fig.5 Curves of hardness with aging time of EPDM at different aging temperatures

图6 NBR 在不同老化温度下硬度随老化时间的变化曲线Fig.6 Curves of hardness with aging time of NBR at different aging temperatures

2.3 耐疲劳性能分析

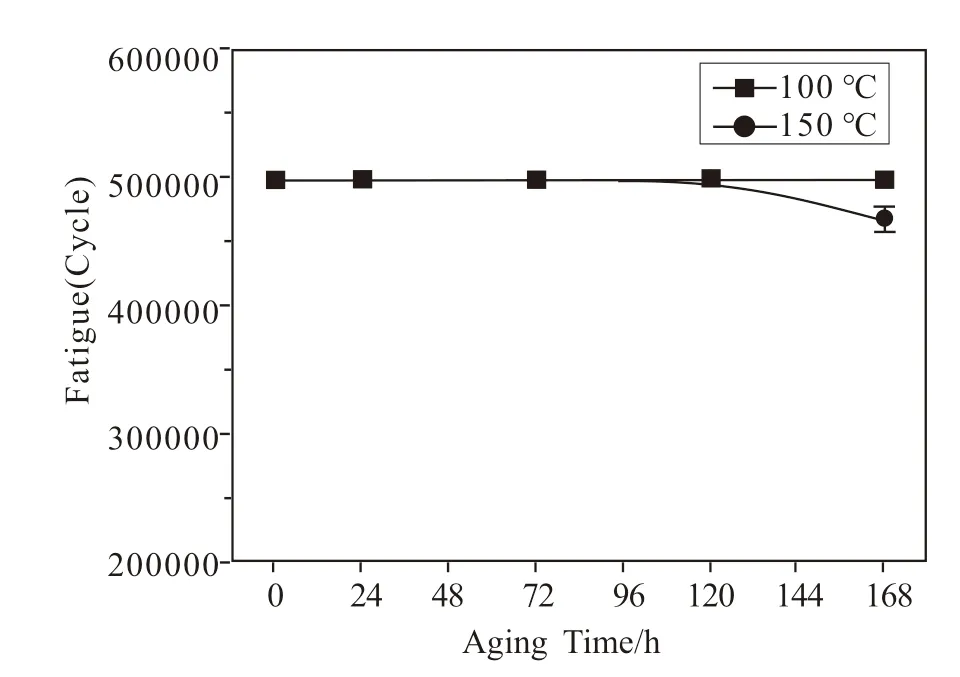

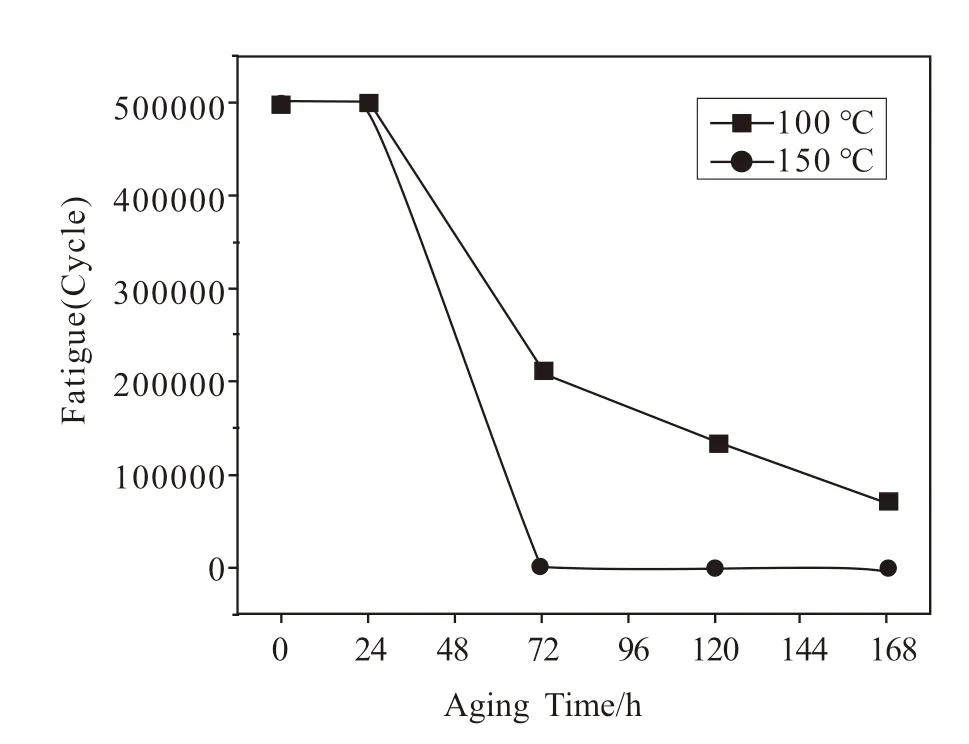

图7 和图8 分别是EPDM 和NBR 在不同老化温度下疲劳性能随老化时间的变化曲线。由图7 可知,100 ℃老化下,随着老化时间的增加,疲劳性能保持良好,在50 万次下无断裂现象。150℃老化下,随着老化时间的增加,老化初期疲劳测试断裂时的次数在50 万次,老化后期,疲劳断裂次数下降。老化时间在168h 时,疲劳次数从50 万次下降到47 万次,下降率6%。由图8 可知NBR 材料在100℃和150℃老化下,老化初期(24 h)前疲劳性能保持良好,在50 万次下无断裂现象,老化24h 后,疲劳断裂次数急剧下降,在100℃老化下,老化72 h 时,疲劳次数从50 万次下降至21.5 万次,下降率57%;在150℃老化下,老化72h 后,疲劳次数从50 万次直降至2280 次,下降率99.5%;老化温度越高,疲劳断裂时次数越小,NBR 材料在老化24h 后,材料开始氧化降解,力学性能急剧下降甚至脆化。说明EPDM 材料在150℃下的耐疲劳性能优于NBR 材料[16]。

图7 EPDM 在不同老化温度下疲劳性能随老化时间的变化曲线Fig.7 Curves of fatigue performance with aging time of EPDM at different aging temperatures

图8 NBR 在不同老化温度下疲劳性能随老化时间的变化曲线Fig.8 Curves of fatigue performance with aging time of NBR at different aging temperatures

2.4 红外光谱分析

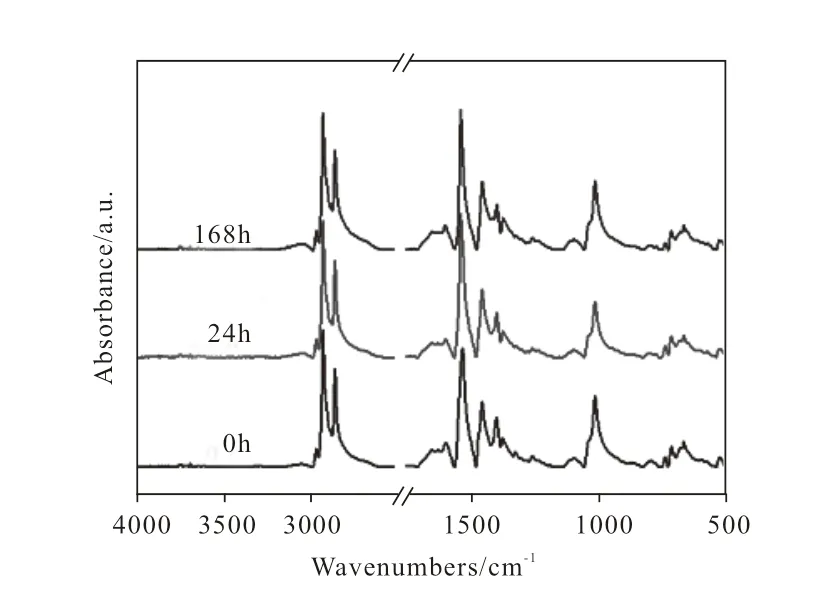

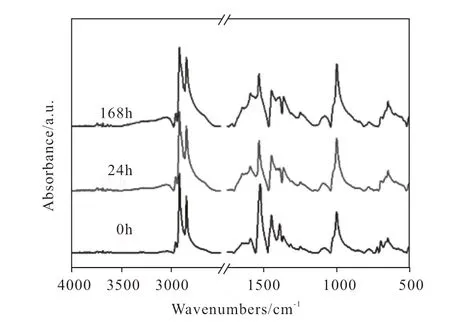

图9 和图10 分别是EPDM 材料在100 ℃和150 ℃下老化不同时间的红外光谱图。由图可知1149cm-1、1725cm-1、2916cm-1、2849cm-1为EPDM 橡胶的特征峰。2916cm-1和2849cm-1分别是亚甲基的不对称伸缩振动和对称伸缩振动吸收峰,随着老化时间的增加,红外吸收峰强度逐渐减小,因为EPDM 在热老化过程中分子链发生交联和降解,交联和降解都会引起C-H 键断裂,随着老化时间增加,降解反应加剧,分子链断裂程度加大,因此C-H 键对应的红外吸收峰强度减小,1460cm-1是亚甲基的CH2弯曲振动吸收峰,来自EPDM 分子链,1725cm-1和1590cm-1处是C=O 和C=C 伸缩振动引起的,因为在老化过程中产生了羟基结构,1011cm-1为填料中金属氧键M-O 伸缩振动吸收峰,可能来自阻燃剂。3687 cm-1出现吸收峰,是-OH 的伸缩振动吸收峰,来源于材料中氢氧化物填料[17]。

图9 EPDM 材料100 ℃老化下不同老化时间的红外光谱图Fig.9 FTIR spectra of different aging time of EPDM material aged at 100 ℃

图10 EPDM 材料150 ℃老化下不同老化时间的红外光谱图Fig.10 FTIR spectra of different aging time of EPDM material aged at 150 ℃

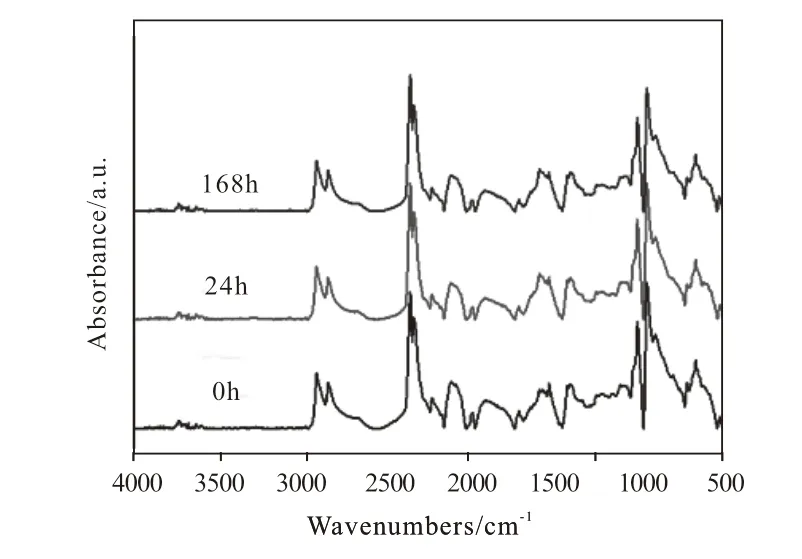

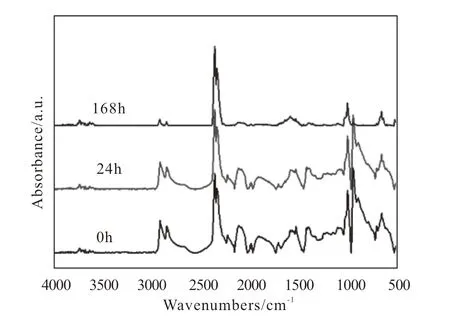

图11 和图12 分别是NBR 材料在100℃和150℃下老化不同时间的红外光谱图。由图可知,962cm-1、2240 cm-1、2913cm-1、2839cm-1处均为丁腈橡胶(NBR)的特征峰。其中2240cm-1处分子链主要结构为C ≡N 键,2913cm-1和2839cm-1处分子链主要结构为C-H 键,随着老化时间的增加,2240cm-1、2913cm-1和2839cm-1处红外吸收峰强度逐渐减小,因为NBR 材料在热老化过程中分子链发生交联和降解,引发C ≡N 键断裂、C-H 键断裂,随着老化时间和老化温度的增加,降解反应加剧,分子链断裂程度加大,C ≡N 键和C-H 键对应的红外吸收峰强度减小。

图11 NBR 材料100 ℃老化下不同老化时间的红外光谱图Fig.11 FTIR spectra of different aging time of NBR material aged at 100℃

图12 NBR 材料150℃老化下不同老化时间的红外光谱图Fig.12 FTIR spectra of different aging time of NBR material aged at 150℃

2.5 微观形貌分析

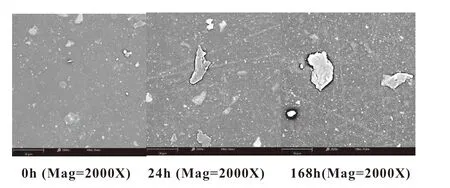

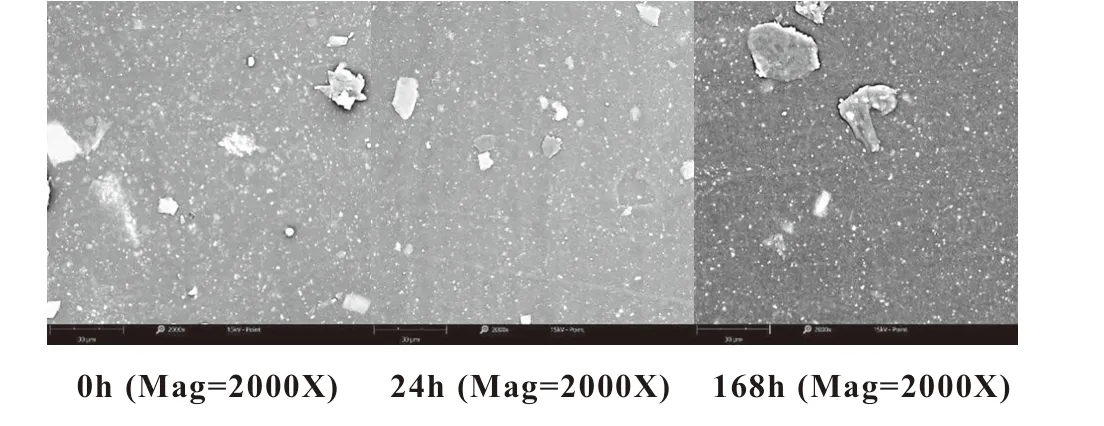

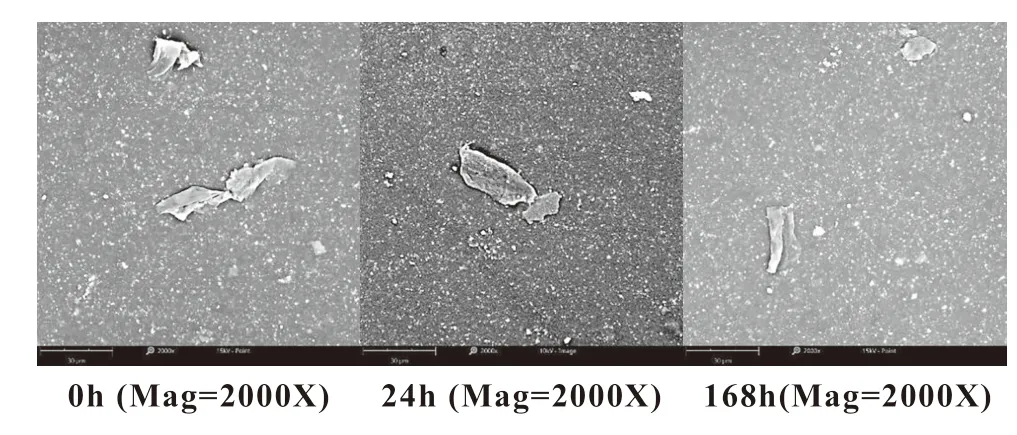

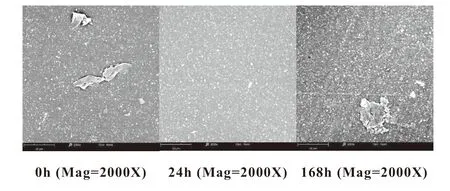

图13 和图14 分别是EPDM 在100℃和150℃不同时间老化后的表面形貌,图15 和图16 分别是NBR 在100℃和150℃不同时间老化后的表面形貌。由图可知,EPDM 和NBR 橡胶在老化前,添加助剂与橡胶基体混合比较均匀。随着老化时间增加,样品表面出现较多的堆积物质(图片中亮色部分),老化温度越高,样品表面越粗糙。在老化的过程中,材料经过长时间受热,内部的添加剂组分尤其是小分子量的添加剂受热扩散迁移、挥发,部分物质凝固在样品表面导致材料表面粗糙,部分物质挥发导致样品表面现象出现孔洞。

图13 EPDM 在100 ℃下不同老化时间微观形貌表征Fig.13 Micromorphology of EPDM at 100℃with different aging time

图14 EPDM 在150℃下不同老化时间微观形貌表征Fig.14 Micromorphology of EPDM at 150℃with different aging time

图15 NBR 在100 ℃下不同老化时间微观形貌表征Fig.15 Micromorphology of NBR at 100 ℃with different aging time

图16 NBR 在150℃下不同老化时间微观形貌表征Fig.16 Micromorphology of NBR at 150℃ with different aging time

3 结论

对核电气动阀门用三元乙丙橡胶(EPDM)和丁腈橡胶(NBR)隔膜材料分别在100℃和150℃下进行不同时间的热老化试验,对其拉伸性能、硬度、疲劳性能、微观形貌、红外光谱等进行测试分析,得出如下主要结论:

(1)随老化时间的增加EPDM 材料的断裂伸长率和断裂强度呈下降趋势。NBR 材料在100℃老化下断裂伸长率下降缓慢,断裂强度缓慢增加;150℃老化下断裂伸长率和断裂强度急剧下降。相同老化时间下,老化温度越高,两种材料的断裂伸长率和断裂强度越小。

(2)随着老化时间的增加,EPDM 材料的硬度呈缓慢上升趋势。NBR 材料在100℃老化下,随着老化时间的增加,硬度变化稍有增加,整体变化不大,在150℃老化下,硬度呈直线上升趋势,老化168h 时,材料已发生脆化。在相同老化时间下,老化温度越高,两种材料的硬度越大。

(3)随着老化时间和老化温度的增加,EPDM 和NBR 材料的耐疲劳性能都有一定程度的下降,其中NBR材料耐疲劳性能下降较大。

(4)红外光谱分析结果表明,1149cm-1、1725 cm-1、2916cm-1、2849cm-1为EPDM 橡胶的特征峰,随着老化时间的增加,3687cm-1和1725cm-1处羟基和羰基吸收峰的强度增大,2916cm-1和2849cm-1处吸收峰强度降低;962cm-1、2240cm-1、2913cm-1、2839cm-1均 为丁腈橡胶的特征峰,随着老化时间的增加,2240cm-1、2913 cm-1和2839 cm-1处红外吸收峰强度逐渐减小。

(5)SEM 微观形貌分析显示,EPDM 和NBR 材料在老化前,添加助剂与橡胶基体混合比较均匀,随着老化时间增加,样品表面出现较多的堆积物质,老化温度越高,样品表面越粗糙。