变煤种对循环流化床锅炉的影响分析及应对措施

2020-05-27吴剑恒连荣清李波扬陈志渊庄煌煌邓国荣何宏舟

吴剑恒,连荣清,李波扬,陈志渊,庄煌煌,邓国荣,何宏舟

(1.福建省清洁燃烧与能源高效利用工程技术研究中心 集美大学,福建 厦门 361021; 2.福建省福能龙安热电有限公司,福建 福鼎 355208;3.福建省石狮热电有限责任公司,福建 石狮 362700)

0 前言

循环流化床(CFB)锅炉[1-3]是20世纪70年代以来迅速发展起来的一种新型高效低污染的洁净煤燃烧技术,近年来在国内外得到广泛的应用,已成为中小型热电厂的首选炉型。2019年全国CFB锅炉机组容量超过165 GW,占全国火电装机容量1 191 GW的13.85%,为全国全口径发电装机容量2 011 GW的8.20%。

然而,针对某一煤种而设计的CFB锅炉,在正常运行中并不能安全高效地燃烧煤质特性差异较大的煤种[4-6]。这是因为,一台锅炉必须根据煤种进行设计与制造,锅炉制造厂应根据用户提供的某一煤质特性分析参数(包括元素分析、工业分析、灰融性分析、煤炭颗粒特性等)作为设计输入,进行锅炉热力计算、烟风阻力计算等,确定锅炉的结构、型式、受热面大小和布置方式,必要时需测试该煤质的成灰磨耗特性等并作为分离器优化设计的基础[7]。因此,CFB锅炉入炉煤煤质偏离设计煤种应在合理范围内,否则会影响CFB锅炉运行的安全性和经济性[8]。

为确保燃烧稳定、效率最佳,CFB锅炉最好使用设计煤种或其相近煤种,各项指标偏差在合理范围内[3]。受到国家供给侧结构性改革、地方煤矿安全治理、钢铁产业无烟煤需求增加等因素影响,煤炭市场发生变化,CFB锅炉不得不掺烧或改烧与设计煤质特性差异较大的煤种,而煤种变化将引起输煤破碎系统、燃烧系统、物料循环系统、脱硫除尘系统的波动,最终表现在供电、供热煤耗等技术经济指标的升降变动。为提高锅炉运行热效率、降低企业运行成本、提升核心竞争力,一些专家学者和电厂技术管理人员对此进行了大量的研究。温智勇等[5]在300 MW CFB锅炉上研究5个煤种及3种混煤燃烧的技术指标、结渣特性、相对磨损特性和经济性;宁新宇[9]开展300 MW CFB锅炉混煤掺烧试验,认为锅炉运行热效率随着煤质热值的降低而降低;王建光[10]对440 t/h CFB锅炉掺烧无烟煤进行优化调整,实现稳定高效燃烧和无烟煤点火启动;黄刚清等[11]开展淮南煤与分宜本地煤的掺烧试验及优化,提高了1 025 t/h CFB锅炉综合效率和机组经济性;张寿岩[12]分析2台300 MW CFB锅炉由设计劣质烟煤改烧低热值褐煤后的安全性和经济性,提出调整燃烧和改进设备等针对性措施;边银[13]分析不同煤种的粒径、灰分、硫分、挥发分及水分等对200 MW CFB锅炉运行效率的影响;李斌等[6]建立不同煤种的多变量煤质特性变化的数学模型,获得煤质特性对超临界CFB锅炉各项热损失综合影响的定量关系;仇韬等[14]建立模拟CFB锅炉动态特性的综合数学模型并应用于220 t/h CFB锅炉,得出CFB锅炉各被调量的动态特性参数与负荷和煤种燃烧性能指标的关系;金昱[15]研究煤种成分单一变量变化对300 MW CFB锅炉能耗的影响,并得到水分、灰分单一变化和锅炉热损失及效率的定量关系,建立多变量煤质特性对600 MW CFB锅炉效率影响的数学模型并得到煤质成分变化和锅炉能耗的定量关系。

但是,以上研究或试验是针对大中型CFB锅炉开展的,且均为设计劣质烟煤掺烧或改烧无烟煤、褐煤的,未见小容量CFB锅炉由设计无烟煤改烧优质烟煤的相关研究。在绿色低碳循环发展、节约资源能源、保护生态环境已成为基本国策的新时代,煤炭市场受到国家供给侧结构性改革、地方煤矿安全治理等影响,部分CFB锅炉将掺烧改烧与设计煤质特性差异较大的煤种。本文总结分析燃用福建天湖山无烟煤的HX 145/13.7-Ⅱ1型CFB锅炉掺烧改烧优质神华烟煤的运行特点,分析挥发分、低位发热量、水分、灰分等煤质特性变化对CFB锅炉燃烧的影响,从安全、环保、技术、经济等方面分析改烧神华烟煤对CFB锅炉温度、负荷、效率、污染物排放和运行成本的影响,针对神华烟煤的特性采取了运行优化调整和设备技术改造等改进措施,这些措施的效果对CFB锅炉的设计、运行、优化和改进具有重要参考意义。

1 HX145/13.7-Ⅱ1型CFB锅炉概述

以福建天湖山无烟煤为代表的福建无烟煤属于非常难燃的Ⅱ类高变质煤种,具有碳化程度极高(ω(Car)≥55%)、挥发分极低(ω(Vdaf)≤3.5%)、煤质脆、热稳定性差且易爆裂等特征,且其入炉煤细粉含量大(粒径小于0.9 mm颗粒的质量分数大于42%),热传导能力低,燃烧化学反应性能差,着火温度高,燃烧速度低,着火和燃烬均十分困难[16-22]。

HX145/13.7-Ⅱ1型CFB锅炉是国内第1台燃用福建无烟煤的145 t/h高温超高压参数CFB锅炉,也是国内第2台小容量(额定蒸发量小于220 t/h)高参数(高温超高压及以上参数)的CFB锅炉,于2014年10月底投运,截至2019年12月底已累计运行39 211 h,年平均运行时间超过7 550 h,年平均锅炉负荷率达到95.35%。

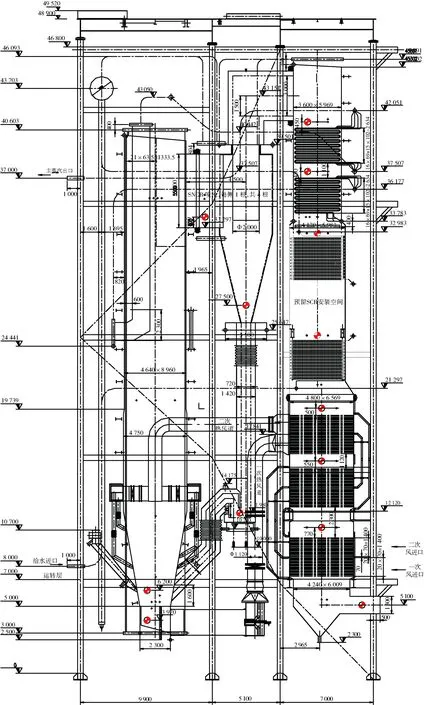

该锅炉由1个膜式水冷壁炉膛、2个汽冷式旋风分离器和1个由汽冷包墙包覆的尾部竖井组成。该锅炉吸取燃用福建无烟煤CFB锅炉的成功经验[16-22],沿用“高炉膛高度、高燃烧温度、低烟速”的方案,从布风板到燃烧室顶的标高差为35.2 m,通过提高密相区浇注料高度(14.7 m)以保证较高的炉膛平均温度(910~950 ℃)来提高燃烧反应速度,适当增加炉膛截面积(炉膛设计计算截面积为40.1 m2,总容积为1 360 m3)以及分别降低炉膛下、上部流化风速至4.7 m/s和4.8 m/s,使可燃物在炉膛内一次通过的停留时间大于7 s,保证小于临界粒径的细微颗粒在炉膛有足够的燃烬时间,这些在旋风分离器下无法分离的细微颗粒仅经过炉膛一次即可燃烬变为飞灰[16-18]。在炉膛上部靠近前墙处布置4片传热温差大、传热强度高的膜式结构屏式过热器,以辐射传热为主,与对流过热器联合使用可改善过热器的汽温变化特性,并减少烟气扰动和旋转,见图1。

尾部竖井对流烟道断面为5.97 m(宽)×3.60 m(深),烟道由膜式包墙过热器组成。炉膛与尾部竖井之间布置有2台内径3 908 mm的汽冷式旋风分离器,其下部各布置1台J阀回料器。尾部竖井烟道内从上至下依次布置有高温过热器、低温过热器、H型省煤器(含预留的SCR脱硝装置安装空间)和卧式空气预热器。

该锅炉给煤系统采用前墙均匀布置,炉前配备有4台气力播煤装置,下部留有2个石灰石入口。燃烧空气分为一、二次风,分别由炉底和前后墙送入,见图1。

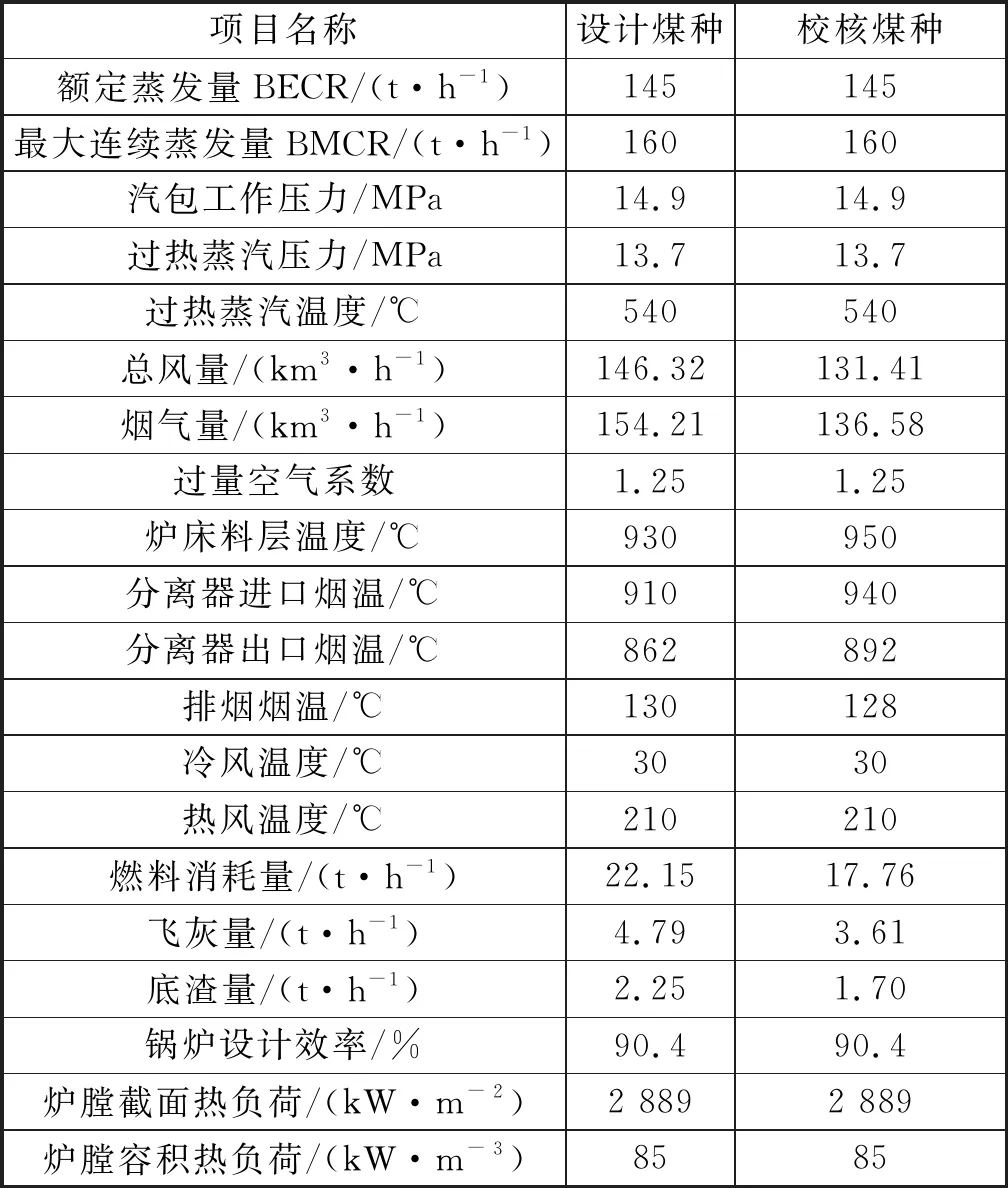

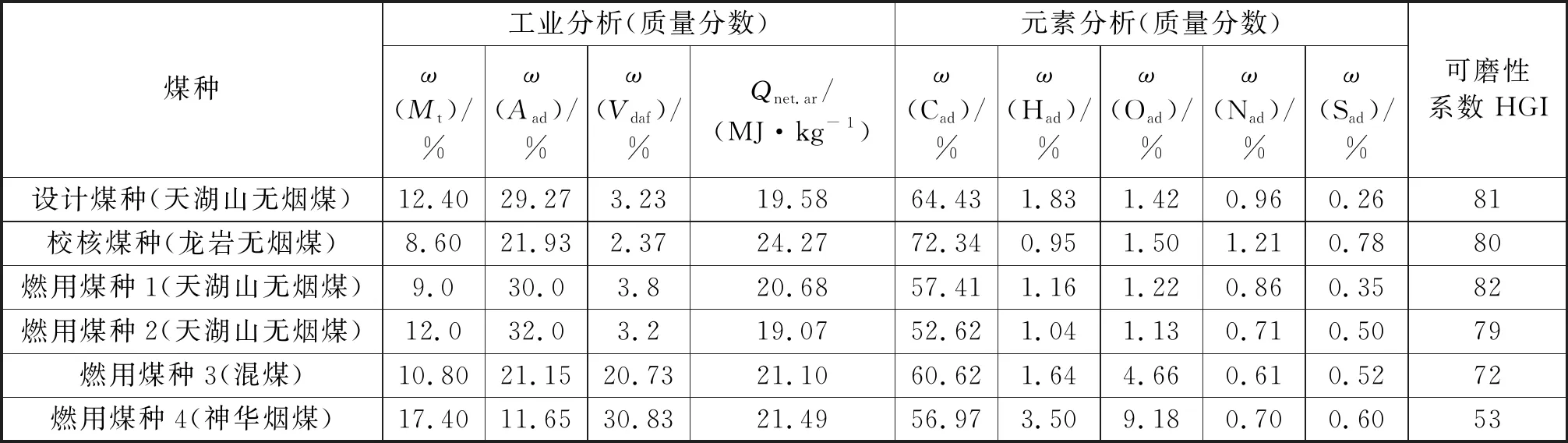

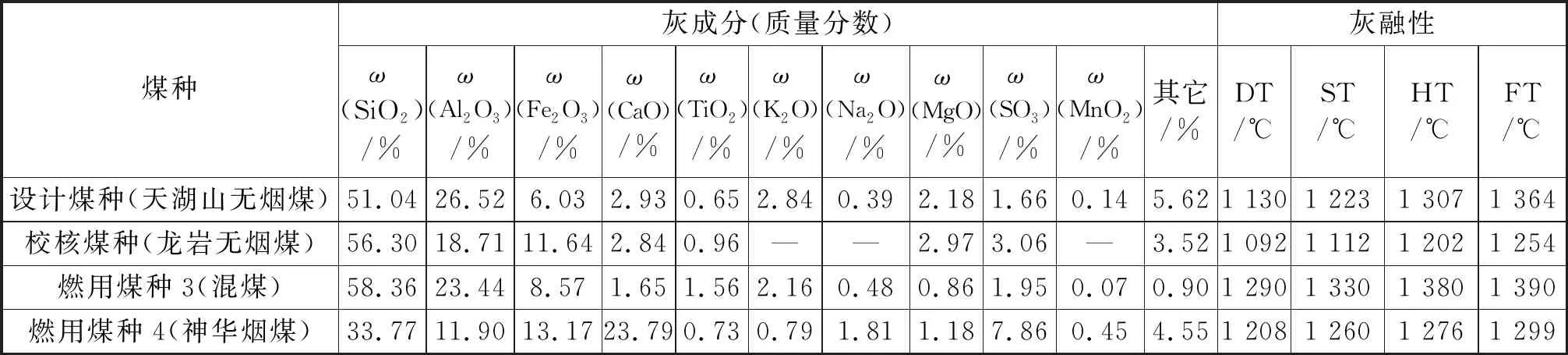

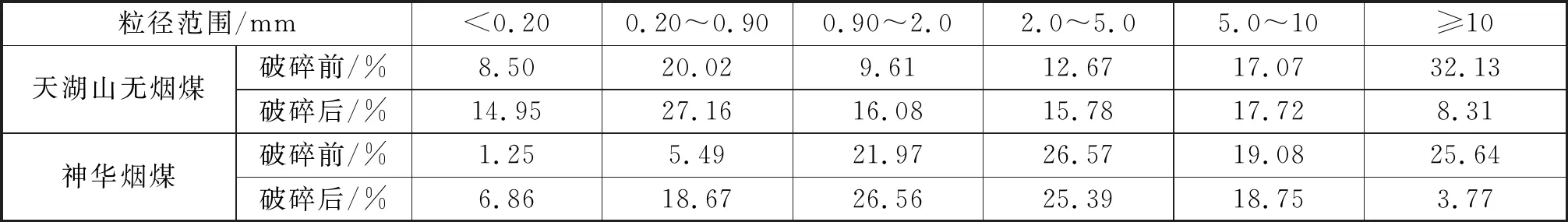

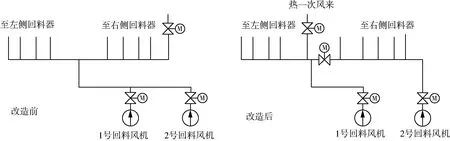

锅炉主要设计参数见表1,煤化验分析结果见表2,灰成分和灰融性分析见表3,煤的颗粒特性分析见表4。

图1 HX145/13.7-Ⅱ1型CFB锅炉结构示意图Tab.1 Structural diagram of HX145/13.7-Ⅱ type 1 CFB boiler

表1 锅炉主要设计参数Tab.1 Main design parameters of boiler

表2 煤的成分分析Tab.2 Composition analysis of coal

表3 煤的灰成分和灰融性分析Tab.3 Analysis of ash composition and ash fusibility of coal

表4 煤的颗粒特性分析(质量分数)Tab.4 Analysis of coal particle characteristics (mass fraction)

2 掺烧改烧神华烟煤的安全性和经济性

2.1 煤质特性变化对CFB锅炉燃烧的影响

2.1.1 挥发分对燃烧的影响

在其它指标基本相同的情况下,煤的挥发分ω(Vdaf)越高,煤的着火热越小,着火性能越强,着火温度越低(试验[23]证明挥发分每提高1%,着火温度降低约2.5 ℃),着火燃烧越快速、稳定;挥发分析出过程中煤炭颗粒会膨胀、破碎或爆裂成细小颗粒,同时挥发分的析出使煤炭颗粒内部形成孔隙从而增加了煤炭颗粒与氧的接触表面积,有利于提高焦炭的燃烧速度和燃烬度,可降低机械未完全燃烧损失q4,也可能造成扬析、夹带的颗粒增多;挥发分越高,煤碳化程度越低,煤中难燃的固定碳成分越少,挥发分析出的孔隙越多,焦炭燃烧反应速度越快,煤炭越容易燃烬。当挥发分波动幅度较大时,会影响炉膛燃烧份额比例分配,可能导致炉床料层超温结焦或者炉膛下部温度偏高,在贮存时也易出现热值损失和煤自燃现象,易给锅炉运行造成安全隐患。

2.1.2 发热量对燃烧的影响

入炉煤的低位发热量Qnet.ar主要取决于固定碳ω(FCar)、挥发分ω(Vdaf)和全水分ω(Mt)的含量。在其它因素不变的情况下,低位发热量降低,炉膛容积热负荷降低,炉膛温度下降,不利于煤的燃烧和燃烬,燃烧效率和锅炉运行热效率均下降;当低位发热量降低到一定程度后将无法维持CFB锅炉炉床料层温度而导致熄火;同时,低位发热量降低,同等锅炉负荷下就需消耗更多的原煤量,会增加输煤、破碎、输灰等系统的磨损和耗电量。试验[24]证明入炉煤低位发热量每降低1 MJ/kg,厂用电率将提高0.5%,锅炉效率将下降约0.2%.美国电力公司的一项研究表明,10年间美国燃煤机组的燃煤平均发热量从27.33 MJ/kg下降到24.65 MJ/kg,机组可用率下降了13%[25]。反之,低位发热量升高,锅炉容积热负荷上升,炉膛温度升高,烟气量增大,排烟温度上升,而辅机用电相对减少;低位发热量过高,可能导致炉膛温度局部过高而结焦,影响CFB锅炉安全经济运行。

2.1.3 灰分对燃烧的影响

煤的灰分在燃烧过程中不释放热量,其对CFB锅炉燃烧的影响是多方面的。一是灰分阻碍可燃物与氧的结合,减慢着火速度,降低燃烧温度(灰分每增加1%,燃烧温度平均降低5 ℃[26]),燃烧稳定性能变差,熄火温度上升;二是灰分外壳阻隔空气与颗粒内层可燃物的顺利接触,使煤炭颗粒不易燃烬,飞灰、炉渣可燃物含量上升,机械未完全燃烧损失q4增大,且灰渣物理热损失q6基本呈正比上升;三是灰分增加,将加剧锅炉受热面和砌筑体的磨损和玷污,使排烟温度升高、排烟损失q2增加(排烟温度每上升12~15 ℃,排烟损失q2将增加1%[6]),并增大破碎、输煤、输灰等系统辅机的耗电量。试验[24]证明灰分每增加1%,锅炉效率将下降约0.06%。同时,灰分也是衡量CFB锅炉设计和运行的关键指标,灰分偏离设计值过大,将影响CFB锅炉的物料平衡;灰分的质量分数过低,可导致循环物料量不足,炉膛下部密相区燃烧份额大大超过设计值而出现炉床料层温度过高甚至结焦;灰分的质量分数过高,不仅降低低位发热量,还使循环物料量增大、烟气流量增加,受热面磨损加剧,排烟损失上升。

2.1.4 水分对燃烧的影响

煤的全水分包括内在水分和外在水分,增大水分会增加着火热、降低低位发热量。煤炭颗粒进入炉膛后,水分吸热而汽化并过热(常压下1 kg水从室温25 ℃升高到炉床料层温度920 ℃,需吸收热量4 337 kJ),降低炉床料层温度,影响燃烧速度和强度,从而降低煤炭颗粒的燃烬度;水分变成水蒸气随烟气排出,将增加烟气量,升高排烟温度,降低锅炉运行热效率,并增大引风机电耗。常压下1 kg水从室温25 ℃升高到排烟温度140 ℃,所吸收的热量约2 652 kJ;试验[24]证明煤炭水分的质量分数每增加1%,锅炉效率将下降0.06%~0.12%。外在水分增大,将增大煤炭筛分、破碎、输送的难度,造成筛分机、破碎机、原煤仓、给煤机和落煤管的黏性堵塞。同时,适量的内在水分对煤炭燃烧还有一定的助燃作用:水分蒸发后煤炭颗粒内部形成孔隙,将增大煤炭颗粒与氧的接触表面积,增加煤炭颗粒的氧化反应和氧化速度,加速焦炭的气化和燃烧,增加辐射放热强度[23],有利于煤炭颗粒的燃烬。

2.2 掺烧改烧神华烟煤对CFB锅炉安全性和经济性的影响

2.2.1 对炉膛温度和排烟温度的影响

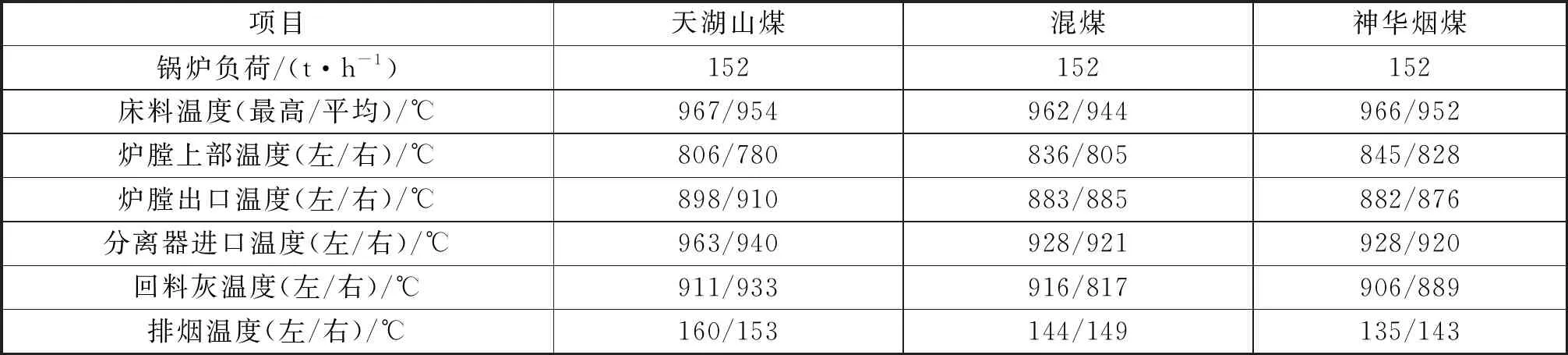

CFB锅炉由福建天湖山无烟煤改烧神华烟煤,入炉煤的低位发热量Qnet.ar在设计煤种与校核煤种之间,在同等152 t/h负荷条件下给煤量、炉床料层温度变化不大,炉膛上部温度上升了39~48 ℃,炉膛出口温度下降了22~28 ℃,排烟温度降低了17~21 ℃,见表5。这是因为,由福建天湖山无烟煤改烧神华烟煤,挥发分ω(Vdaf)从2.3%~3.8%提高到30%以上,灰分ω(Aar)从30%~32%降低到12%左右(见表2),煤炭发热量从以焦炭燃烧放热为主到挥发分析出燃烧与焦炭燃烧的共同放热为主。神华烟煤的挥发分高且主要在炉膛下部密相区燃烧放热,灰分低造成物料循环量不足,炉膛下部燃烧份额增大且无法通过循环物料将热量带到炉膛上部,导致炉床料层温度偏高而炉膛出口温度偏低。

表5 不同煤种主要区域温度对比表Tab.5 Comparison of temperature in main regions of different coal types

由于炉膛上部燃烧份额减小、物料浓度降低,加上炉膛上部屏式过热器和汽冷式旋风分离器、膜式包墙过热器的吸热,分离器进口温度降低20~35 ℃,回料灰温度下降22~27 ℃(见表5),有效避免了分离器后燃现象[27]和回料立管结焦问题;排烟温度降低了17 ℃左右,降低排烟损失q2约1.2%,提高了锅炉运行热效率。

2.2.2 对锅炉可靠性的影响

福建天湖山无烟煤结构致密、质地较硬,在开采过程形成的大中块、细小颗粒较多,呈“两端大中间细”状态分布;由表2可知,天湖山无烟煤可磨性系数HGI为79~82,属于难磨煤种,对破碎机的磨损较大、耗电也高。神华烟煤质地较软,在开采、运输过程形成的中小颗粒较多;着火温度低、燃烬快,可适当提高入炉煤的粒径;神华烟煤可磨性系数HGI在53左右,对破碎机的磨损较小,耗电也低,破碎机锤头的使用寿命可延长50%(由4个月延长到6个月),年节约材料费5万元,单位时间耗电量降低1/4~1/3。

与福建天湖山无烟煤相比,神华烟煤具有质地软、易着火、燃烧稳定、快速燃烬等特点,且灰分少、硬度低,降低了锅炉受热面和砌筑体的磨损速率,提高了锅炉运行可靠性;同时,锅炉排渣量、飞灰量也大幅减少,2台冷渣器经常处于全部备用状态,降低了冷渣器与输渣系统、除尘器与输灰系统的耗电量、磨损速率和维护费用。

2.2.3 对锅炉负荷和效率的影响

对于设计燃用福建天湖山无烟煤CFB锅炉,每一负荷工况下均对应着一定的循环物料量、炉膛物料浓度梯度分布和物料颗粒特性。燃用煤种的改变,尤其灰分的大幅变化,将改变炉膛内循环物料量和炉膛物料浓度梯度分布,必然影响传热系数、锅炉负荷和效率。

设计燃用福建天湖山无烟煤CFB锅炉掺烧改烧神华烟煤,对锅炉负荷和效率的影响是多方面的。一是神华烟煤挥发分ω(Vdaf)大于30%,着火温度比天湖山无烟煤低70~100 ℃,炉床料层温度可降低到850~900 ℃,且燃烧快速、稳定,煤炭颗粒燃烬度高,飞灰、炉渣可燃物含量低,机械未完全燃烧损失q4低,可大幅提高煤炭燃烧效率和锅炉运行热效率;二是神华烟煤水分ω(Mt)在17.4%左右,比天湖山无烟煤高5.2%~8.8%,增大烟气量、抬升排烟温度,降低锅炉运行热效率0.4%~0.8%;三是神华烟煤灰分含量小于12%,比天湖山无烟煤低约18%,且成灰特性差,导致循环物料量不足,炉膛差压减小,炉膛下上部燃烧份额和炉膛物料浓度梯度分布严重偏离设计值,传热系数变小,炉膛内上下温差增大,炉膛上部温度降低,炉膛上部吸热量不足,同等情况下锅炉出力不足,无法带到额定负荷。为满足供热负荷需求,采用增大一次风量,增加料层厚度,加大一、二次总风量的方式提升锅炉带负荷能力,会造成烟气量增大、排烟温度升高、排烟热损失增加,且风机耗电量增加、厂用电率提高,炉膛受热面磨损加剧。综上,改烧后锅炉效率提高3.12%,一、二次风机和引风机的吨汽电耗降低1.15 kW·h/t,见表6。

表6 不同煤种锅炉运行数据统计表Tab.6 The statistical table of operating data of boilers with different coal types

2.2.4 对污染物原始排放浓度的影响

CFB锅炉由设计燃用福建天湖山无烟煤改烧神华烟煤,SO2原始排放浓度略微上升但幅度不大。这是因为,从表2可知煤中硫份ω(Sad)从0.26%~0.50%提高到0.60%(采购合同明确要求ω(St,ar)小于0.70%)左右,增大了SO2原始生成浓度;但从表3可知灰渣中CaO的占比从2.93%提高到23.79%,MgO的占比从2.18%降低到1.18%,提高了CFB锅炉自脱硫效率[21],在一定程度上降低了SO2原始排放浓度;对石灰石/石膏湿法脱硫(W-FGD)的效率基本无影响,SO2排放浓度基本控制在25 mg/Nm3以内。

低温流化燃烧、物料反复循环、分级分段送风是CFB锅炉的重要特征,也是CFB锅炉洁净高效燃烧的基础,所以燃料型NOx占CFB锅炉生成NOx总量的90%以上[22]。改烧神华烟煤后,从表2可知煤中氮含量ω(Nad)变化不大,NOx原始排放浓度降低20%~30%。一是炉膛下部密相区内的燃料处于缺氧燃烧,神华烟煤的挥发分迅速析出和燃烧,增强了密相区内的还原性气氛,不仅可抑制NO生成,还有利于NO还原分解为N2;二是增大一次风量来避免炉床料层结焦并弥补炉膛上部燃烧份额偏低,可在一定程度上减弱炉膛下部的还原性气氛,提高了NOx生成浓度;三是神华烟煤水分ω(Mt)比天湖山无烟煤高5.2%~8.8%,煤进入炉膛密相区后瞬间加热到炉床料层温度880 ℃以上,煤中的水吸热汽化产生的水蒸气与炽热的炭颗粒反应生成水煤气即CO和H2,进一步增强密相区的还原性气氛,减少了NO生成量。

由于神华烟煤灰分仅为天湖山无烟煤的36%~40%,锅炉出口烟气含尘量也随之大幅降低。

2.2.5 对运行成本的影响

从福建天湖山无烟煤掺烧改烧神华烟煤后,对CFB锅炉运行成本的影响主要体现在锅炉运行热效率、煤炭差价、上网电量收入和维护费用等方面。

改烧后,按年平均锅炉运行热效率提高3.1%计算,每年可节省煤炭5 376 t;按神华烟煤平均到厂不含税单价575元/t计算,每年可减少煤炭支出309万元。

由于钢铁行业无烟煤需求增加、省内无烟煤矿减产、国内无烟煤市场供应紧张,无烟煤价格大幅上涨,加上运输费用,同等热值的无烟煤单价超过烟煤。按福建天湖山无烟煤与神华烟煤的不含税差价为40元/t计算,年运行时间取7 500 h,每年可节约煤炭成本633万元。

经优化调整后,锅炉辅机的吨汽电耗降低约1.4 kW·h/t,每年可节约厂用电1 680 MW·h,增加不含税售电收入56.5万元。

改烧可降低锅炉受热面和砌筑体的磨损速率,每年节省维护费用(含材料)约60万元。

3 掺烧改烧神华烟煤后CFB锅炉采取的针对性措施和建议

3.1 运行采取的调整措施

3.1.1 提高入炉煤粒径

图2 入炉煤的粒度分布曲线图Fig.2 The graph of particle size distribution of coal entering boilers

入炉煤的颗粒特性对布风均匀性、炉膛燃烧、物料循环和物料浓度分布有很大的影响。从表4可知天湖山无烟煤呈现“中间细、两端粗”的状态,粒径小于0.9 mm颗粒的质量分数大于42%,粒径大于5 mm颗粒的质量分数超过26%,而合理粒径0.9 mm~5 mm颗粒的质量分数不到32%,不符合设计要求(见图2)。

在改烧神华烟煤后,根据神华烟煤质地较软、易爆裂的特点,调大筛分机筛网尺寸和破碎机锤头间隙,适当提高入炉煤粒径。经对神华烟煤的入炉煤取样化验,0.9 mm以下细颗粒的质量分数不超过26%,合理粒径0.9 mm~5mm颗粒的质量分数达到52%(见表4),基本符合“中间大、两端小”橄榄球状态的设计要求。

3.1.2 回料风优化调整

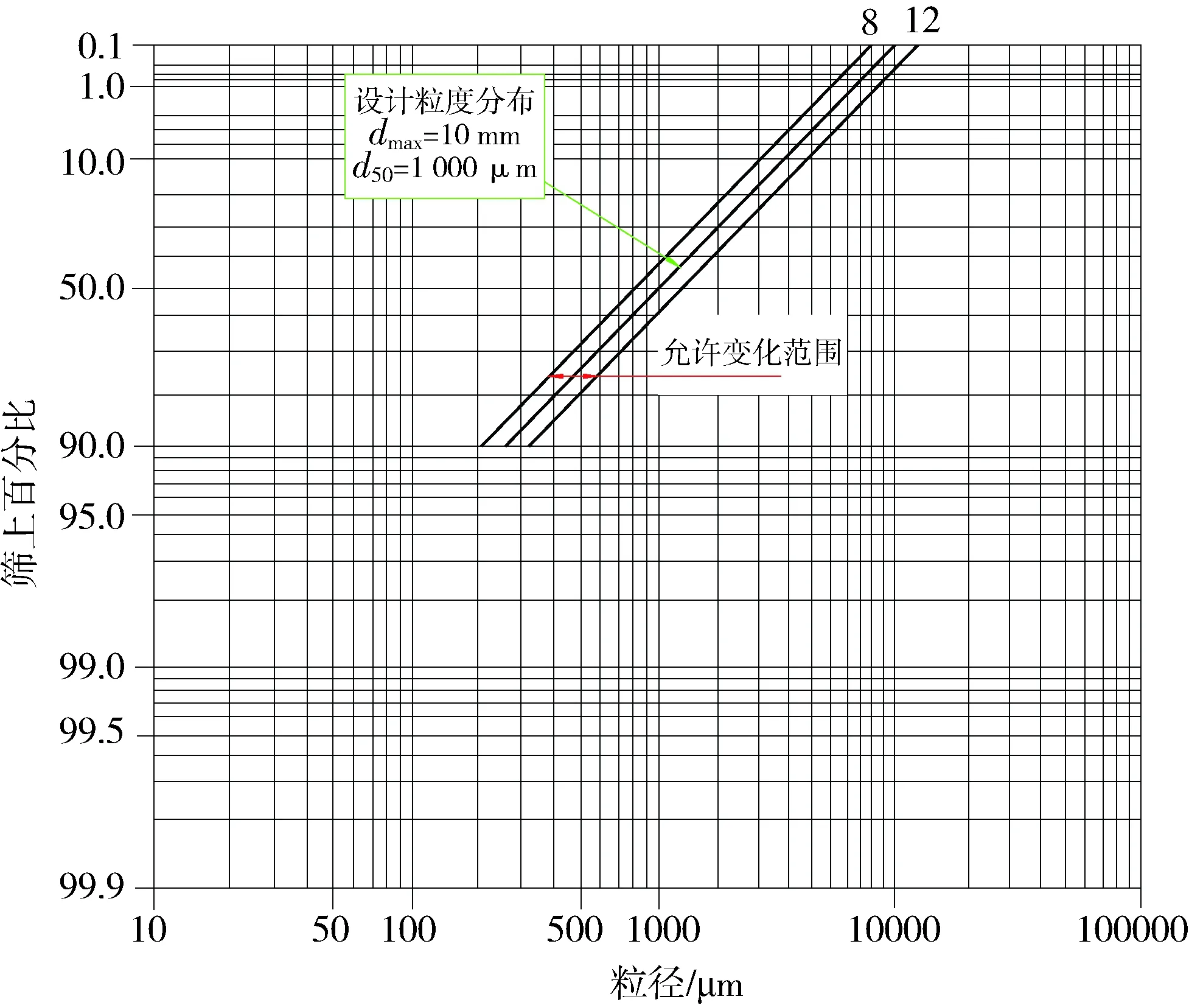

该锅炉每台回料器采用4层充气管,以保证在回料器中无死区,避免局部结渣;严格将回料器松动风与返料风的风量之和控制在总风量146 322 Nm3/h的1%以内,以防可燃物的后燃或复燃。该锅炉配置2台额定流量1 089 m3/h、额定风压53.9 kPa的FSR-150型罗茨风机作为回料风机,配套30 kW的YX3-200L-4型电动机,采用变频调节。为便于调节和控制,将两侧回料器采用母管制并由1台回料风机(1用1备)供风,改造为左、右侧回料器分别由1台回料风机(2用0备)供风[28],并设置回料风母管电动联络阀门供回料风机检修维护时恢复原运行方式,移装热一次风的管道以便在2台回料风机同时检修停运的情况下紧急使用时的配风均匀(见图3)。

图3 改造前后回料器进风示意图Fig.3 The schematic diagram of air intake of the return feeder of it’s before and after modification

该锅炉投运以来,BMCR工况下单个回料器的回料风量和风压基本维持松动风量175 m3/h~190 m3/h,回料风压30 kPa~32 kPa,松动风和返料风的调节挡板开度均为95%。改烧神华烟煤后对回料松动风量和风压进行优化调整,在这段期间维持给煤量,一、二次风量及其配比等基本不变。首先,将回料器松动风调节挡板开度由95%关至30%,松动风量从183 m3/h下降至90 m3/h,锅炉负荷从138 t/h上升至145 t/h;其次,将回料风压从32 kPa降低到24 kPa,锅炉负荷从145 t/h增加至154 t/h;最后,将回料风压从25 kPa提高至36 kPa,锅炉负荷从155 t/h降低至139 t/h,需增加一次风量才能带至151 t/h。优化调整实践表明,过大的松动风量与过高的回料风压,造成穿风、倒窜,把分离器分离下来的且已进入回料立管的部分物料重新带至尾部烟道,破坏了循环物料系统的物料自平衡,减少了循环物料量,影响了锅炉带负荷能力。

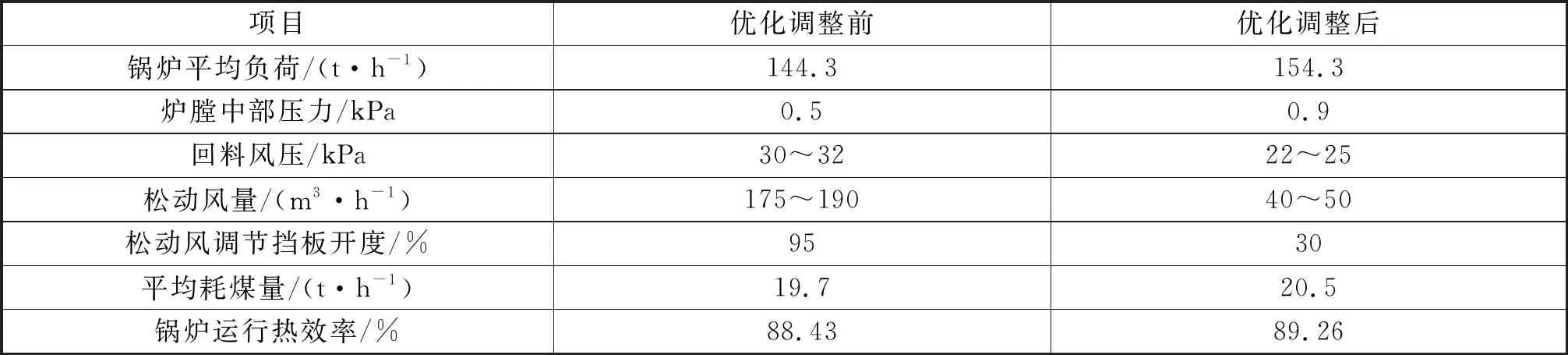

根据优化调整试验结果,将回料风压控制在22 kPa~25 kPa、松动风量维持在40 m3/h~50 m3/h,即可保证物料在回料器内的良好流化,又不会出现穿风、倒窜现象(当回料风压高于28 kPa、松动风量大于100 m3/h时将发生穿风、倒窜现象),增大了返回炉膛内的物料量,增加了炉膛物料浓度,炉膛中部压力从0.5 kPa上升至0.9 kPa,锅炉平均负荷从144 t/h提高到154 t/h,锅炉运行热效率提高了0.83%,见表7。

表7 回料风优化调整前后数据对比表Tab.7 Comparison of data of its before and after optimization and adjustment of return air

3.1.3 降低风室压力和空气过量系数

在回料风优化调整的基础上,降低料层厚度,将风室压力从16 kPa降至13.5 kPa(BMCR工况下设计值为13.3 kPa),锅炉可维持在155 t/h~160 t/h稳定运行;一、二次风配比从50∶50改为45∶55,将省煤器出口处的烟气氧含量从6%~8%降低到4%~5%,即空气过量系数从1.40~1.62降低到1.24~1.31,可维持在155 t/h稳定运行。调整后,吨汽煤耗基本不变,吨汽电耗降低1.21 kW·h/t、下降幅度为11.4%,还降低了布风板风帽及炉膛受热面的磨损速率。

3.2 设备采取的技改措施

3.2.1 输煤系统增加消防喷淋设施

神华烟煤的挥发分大于30%,具有自燃特性,与天湖山无烟煤相比易发生煤尘自燃。为避免发生储煤场和输煤系统火灾事故,在加强储煤场和输煤系统管理,尽量做到储煤“先进先出”,定期清扫输煤系统积煤积粉的同时,选用氧指数大于40%的高阻燃型皮带,并在4条输煤皮带上增加消防喷淋灭火设施,包括感温光纤监控报警系统、消防水管网、自动喷水灭火系统等,其中分布式感温光纤作为探测装置,喷头采用热敏性能高、额定动作温度58 ℃的闭式玻璃球直立型快速响应喷头。另外,在桥式起重机上装设消防水喷淋装置,可顾及整个储煤场,弥补消防栓的不足。

3.2.2 飞灰再循环燃烧改造

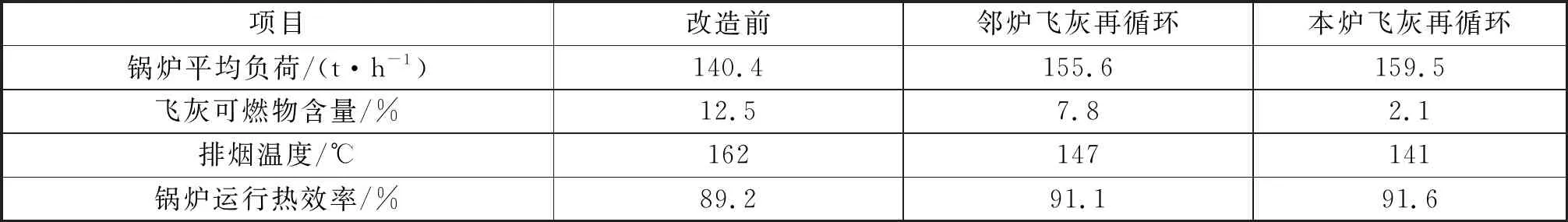

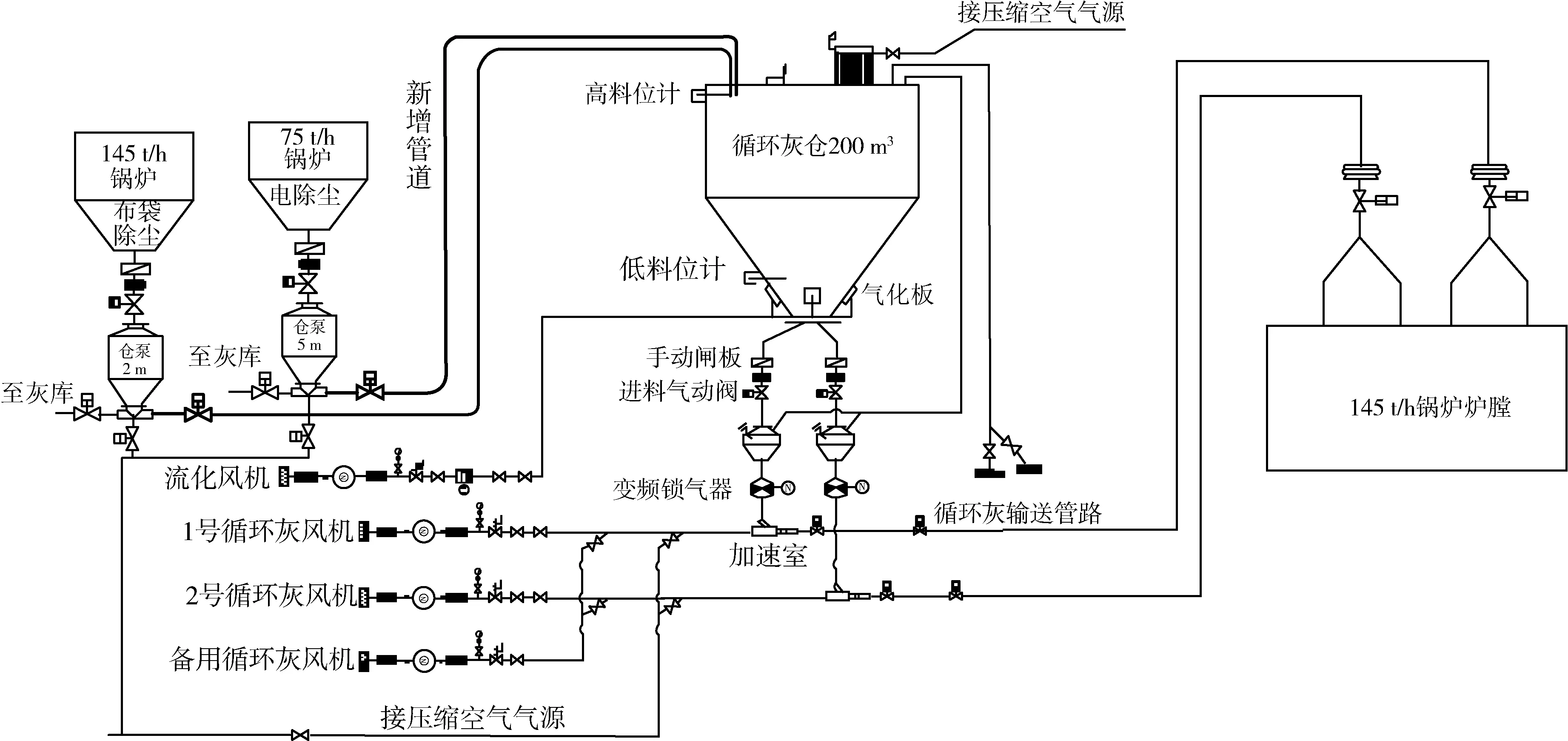

为满足供热负荷需求,需要增加循环物料量来解决因神华烟煤灰分低、成灰特性差而造成的循环物料量不足的问题,经过反复论证,在优化调整后采取飞灰再循环燃烧改造,新装从邻炉(2台75 t/h中温分离的CFB锅炉)静电除尘器灰斗到石灰石粉仓的耐磨不锈钢管道和三通阀,在现有闲置的炉膛内添加石灰石设施,通过2台喂料器(1用1备)、3台罗茨风机(2用1备)及输送管道将邻炉飞灰经循环灰仓(原石灰石粉仓)送入炉膛下部,见图4。可通过三通阀选择将飞灰送至灰库或者循环灰仓,并可通过喂料器调整飞灰量。改造后,炉膛物料浓度增大,炉膛下部燃烧份额减少、上部燃烧份额增加,炉膛内上下温差减少,炉膛差压增大,锅炉可带额定负荷运行,且飞灰、炉渣的可燃物含量降低(见表5和表8)。

在邻炉飞灰再循环燃烧改造取得成功的基础上,考虑邻炉停运等因素,新增从本炉布袋除尘器灰斗到循环灰仓的耐磨不锈钢管道和三通阀(见图4),使布袋除尘器灰斗内的飞灰既可以通过原有输灰管道送至灰库,也可以通过新增管道经循环灰仓送至炉膛再循环燃烧,还能让邻炉飞灰再循环系统处于备用状态。设计本炉飞灰再循环量最大为2 t/h。与邻炉飞灰再循环改造相比,本次改造后的再循环飞灰量更大,炉膛内烟气中颗粒(灰)浓度增加,炉膛差压增大,传热系数增大,炉膛内上下温差减小,有利于炉膛内的燃烧放热和汽水吸热,可长期稳定维持在BMCR工况(即160 t/h)运行,锅炉运行热效率提高2.4%(见表8,效果包含旋风分离器进口烟道改造)。

表8 飞灰再循环燃烧改造前后锅炉运行数据对比表Tab.8 The comparison table of boiler operation data of it’s before and after the fly ash recirculation combustion transformation

图4 飞灰再循环燃烧改造系统图Fig.4 The diagram of fly ash recirculation combustion modification system

需要提醒的是,再循环飞灰量不易大幅度调节,这是因为再循环飞灰温度在130 ℃左右,可降低炉床料层温度、提高炉膛物料浓度、强化炉膛传热,大幅减少再循环飞灰量可能造成炉床料层温度快速上升而局部结焦,大幅增加再循环飞灰量可能造成炉床料层温度快速下降而燃烧不稳定,影响锅炉稳定运行。

飞灰再循环燃烧改造后,增加了炉膛物料浓度和尾部竖井烟道烟气含尘量,也减缓了锅炉受热面和砌筑体的磨损速率。运行5个月后停炉检查,除左侧旋风分离器进口烟道包墙过热器可塑料保护层局部磨损(经分析认为是可塑料施工工艺导致的),锅炉受热面和砌筑体的磨损正常。

3.2.3 旋风分离器进口烟道改造

该锅炉采用2个汽冷式旋风分离器,设计分离效率为99.5%,分离器切向进口烟速为24.5 m/s,BMCR工况下单个分离器设计物料流量为850 t/h。

由设计燃用福建天湖山无烟煤改烧神华烟煤后,出现CFB锅炉无法带至BMCR工况的问题,在运行调整优化燃烧的同时,对回料立管回料灰和布袋除尘器进口飞灰进行颗粒特性分析,结果见表9和表10。从表9可知,回料灰中d<150m颗粒的质量分数仅为46.81%(右侧)和69.48%(左侧);从表10可知,布袋除尘器进口飞灰中d≥150m颗粒的质量分数为57.76%;理论[1]上旋风分离器对大于150m颗粒的分离效率应非常高,由此可看出旋风分离器的分离效率偏低,导致循环物料量不足。

表9 回料立管回料灰颗粒特性分析(质量分数)Tab.9 Characteristic analysis of recycled ash particles in recycled riser (mass fraction)

表10 布袋除尘器进口飞灰颗粒特性分析(质量分数)Tab.10 Analysis on particulate characteristics of the entrance fly ash from bag-type dust remover (mass fraction)

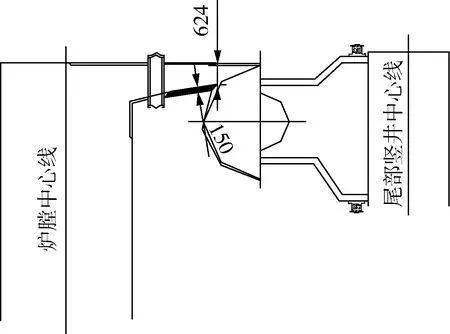

图5 旋风分离器进口烟道改造示意图Fig.5 The modification schematic diagram of cyclone separator entrance flue

旋风分离器的分离效率取决于其结构参数、运行参数和煤成灰特性等因素[12-14],其中旋风分离器结构参数对分离效率至关重要。该旋风分离器切向进口截面为5 390 mm(高)×713.7 mm(宽),旋风分离器内径为3 908 mm。经与锅炉厂设计人员沟通交流,决定以旋风分离器切向进口烟速不超过30 m/s(原设计取24.5 m/s)为原则,通过加厚可塑料(见图5加粗黑色部分)减小旋风分离器进口烟道宽度来提高烟气流速以提高分离效率。具体改造方案是完全去掉两侧旋风分离器进口烟道靠中心侧的55 mm厚可塑料,在包墙过热器肋片焊密布的147 mm长的Y型抓钉作为固定支撑可塑料的金属锚固件,再敷设150 mm厚的可塑料,并与原内衬可塑料相接处圆滑过渡,将旋风分离器进口烟道宽度从713.7 mm缩减为619 mm,旋风分离器切向进口烟速从24.5 m/s提高到28.2 m/s,布袋除尘器进口飞灰中d≥150m颗粒的质量分数从57.76%下降到15.16%(见表10,效果包含回料风优化调整后的数据),旋风分离器的分离效率有较大提高,增加了循环物料量,提高了传热系数,增强了锅炉带负荷能力。

3.3 下一步改进建议

3.3.1 进一步提升分离效率

从表10可知,旋风分离器进口烟道改造后布袋除尘器进口飞灰中d≥150m颗粒的质量分数还有15.16%,125m≤d<150m颗粒的质量分数为34.57%,旋风分离器分离效率仍有提升空间。

为此,建议采取以下改进措施:(1)缩短中心筒。中心筒插入深度太短,易造成烟气旋流的短路;插入深度太长,易造成二次夹带,都会降低分离效率。国内机构推荐的中心筒插入深度比为0.4~0.6倍,分离效率最大、阻力损失最小[29]。本锅炉设计选取中心筒插入深度比为0.8倍,由于其与锥形底部的距离太短,会减少烟气流的旋转圈数,增加二次夹带的灰量,降低分离效率,也会增加运行阻力,建议将中心筒插入深度比从0.8倍减至0.45~0.55倍,即插入深度从4 312 mm缩短为2 426 mm~2 965 mm。(2)进一步优化分离器进口烟道形状。将分离器进口烟道宽度从619 mm缩减为590 mm并圆滑过渡,将分离器切向进口烟速由28.2 m/s提高到29.6 m/s,提高d≥125m颗粒的分离效率。(3)改进回料系统。回料立管管径偏大(外径为1 420 mm,内径为720 mm)、孔径不匹配,可造成密封高度不够,相同质量的灰量达不到相应的密封高度,无法封住回料器的气流;回料器的回料风量(设计小于1 410 m3/h)和风帽数量(28个Φ5 mm风帽、28个Φ3.5 mm风帽)没有匹配起来,造成穿风、倒窜,影响分离效率。建议缩减回料立管内径到600 mm左右并优化改造回料器,既能保证循环物料顺利返回炉膛,又能保证不会发生穿风、倒窜现象。

3.3.2 改进破碎系统,优化布风装置

良好的布风均匀性是保证CFB锅炉床物料流化质量的关键。在现有“一次筛分+一次破碎”系统下,从表4可知入炉煤的颗粒特性呈现“中间细、两端粗”的状态;该CFB锅炉BMCR工况下布风板及床层物料阻力设计值为13.3 kPa,运行中BMCR工况下一次风压超过16 kPa、风室压力在13.5 kPa以上。

为此,建议改进破碎系统,最大颗粒不要超过10 mm,1 mm以下细颗粒的质量分数不超过20%,保证炉膛物料密度分布合理;优化布风装置,减少风帽阻力,降低风室压力,使布风更均匀,炉膛下部密相区物料流场和温度流场更均匀,降低炉床料层温度偏差,降低风机电耗。

3.3.3 调整受热面吸热面积

炉膛设计是保证燃烧效率高、受热面吸热强的关键。HX145/13.7-Ⅱ1型CFB锅炉根据福建无烟煤特性设计,为解决福建无烟煤着火温度高、燃烬时间长的难题可采用“高炉膛高度、高燃烧温度、低烟速”、炉膛上部布置屏式过热器的方案;改烧神华烟煤后,建议根据神华烟煤燃烧特性调整炉膛受热面吸热面积,达到预期效果后再对炉膛进行全面优化。该锅炉为燃用福建天湖山无烟煤而设计,通过提高密相区浇注料高度(14.7 m)以保证较高的炉膛平均温度(910~950 ℃)来提高燃烧反应速度,比相近容量的燃用烟煤CFB锅炉高6~8 m。建议根据神华烟煤特性,将密相区浇注料高度从14.7 m降低到7~9 m,可增加密相区水冷壁受热面积155~209 m2,降低炉膛下中部温度20~30 ℃,提升锅炉带负荷能力。在去掉密相区浇注料时,应将原有抓钉等金属固定件完全割除并打磨平齐,并在水冷壁让管处设置防磨梁进行圆滑过渡,不得有凸起等易磨损点。

4 结束语

(1)虽然CFB锅炉具有煤种适应性强的优点,但为某一煤种而设计的CFB锅炉并不能安全高效地燃烧煤质特性差异较大的煤种。燃用福建无烟煤的145 t/h CFB锅炉需掺烧改烧优质神华烟煤时,结合燃烧理论分析挥发分、低位发热量、水分、灰分等煤质特性变化对CFB锅炉燃烧的影响,结合运行实践分析改烧对CFB锅炉温度、可靠性、负荷、效率、污染物排放和运行成本等方面的影响;根据神华烟煤特性,在运行上采取提高入炉煤粒径、降低回料风压和松动风量、降低风室压力和空气过量系数等优化调整措施,在设备上采取输煤系统增加消防喷淋设施、邻炉与本炉飞灰再循环燃烧改造、增加可塑料厚度,减小旋风分离器进口烟道宽度来提高烟气流速以提高分离效率等技术改造措施,并提出进一步提升分离效率、改进破碎系统、优化布风装置、调整受热面的吸热面积等优化改进建议。

(2)从145 t/h CFB锅炉由设计燃用福建无烟煤掺烧改烧优质神华烟煤后,通过采取运行优化调整和设备技术改造等针对性措施,锅炉能安全可靠、平稳经济运行,保障了工业区的正常供热;锅炉平均运行热效率提高约3.1%,辅机吨汽电耗降低约1.4 kW·h/t,每年可以增收节支1 058万元(不含税),增强了公司的市场竞争力。