动静轴结构旋翼轴载荷分离仿真分析与试验研究

2020-05-25黄湘龙李艳艳王文凯赵思波

黄湘龙,尹 凤,李艳艳,王文凯,赵思波

(1.中国航空发动机集团湖南动力机械研究所,湖南株洲412002;2.湖南工贸技师学院建筑装饰系,湖南株洲412000)

直升机在现代战场中扮演越来越重要的角色,直升机生存力是影响其战场威慑力的关键因素,但我国对直升机传动系统弹击生存力的研究起步较晚,目前国内对高生存力直升机的需求日益迫切。旋翼轴作为直升机传动系统的关键动部件,用于驱动直升机旋翼旋转,其抗弹击性能对直升机的战场生存力有决定性影响。目前,国内使用的旋翼轴大多为单轴悬臂梁结构,受载复杂且其质量和疲劳寿命难以满足设计要求,同时该型旋翼轴暴露在机身外部,在战争中易被子弹击中而损坏。而动静轴结构旋翼轴是一种独立单元体构型的新型旋翼轴(如图1(b)所示),由1根装在内部的动轴和1根装在外部的静轴组合而成,理想条件下,动轴传递扭矩,静轴传递旋翼升力和弯矩,实现了载荷分离传递,简化了传动链上零件的受载,减轻了零件的质量并减小了变形,降低了零件设计难度,使得零件的疲劳寿命易满足设计要求,从而提高了旋翼轴的可靠性[1-4];另外,内部动轴在外部静轴的保护下,在战争中被损坏的概率降低,能有效提升旋翼轴的抗弹击性能。动静轴结构旋翼轴已应用于国外部分先进直升机传动系统(如“阿帕奇”直升机和西科斯基先进旋翼机的传动系统)[5-10],它具有优越的结构性能和广阔的应用前景,可满足高生存力直升机的要求。国内对于动静轴结构旋翼轴的研究刚起步,急需开展动静轴结构旋翼轴构型设计、弹击容限设计及验证技术研究,以期为研制高生存力直升机传动系统提供技术保障。

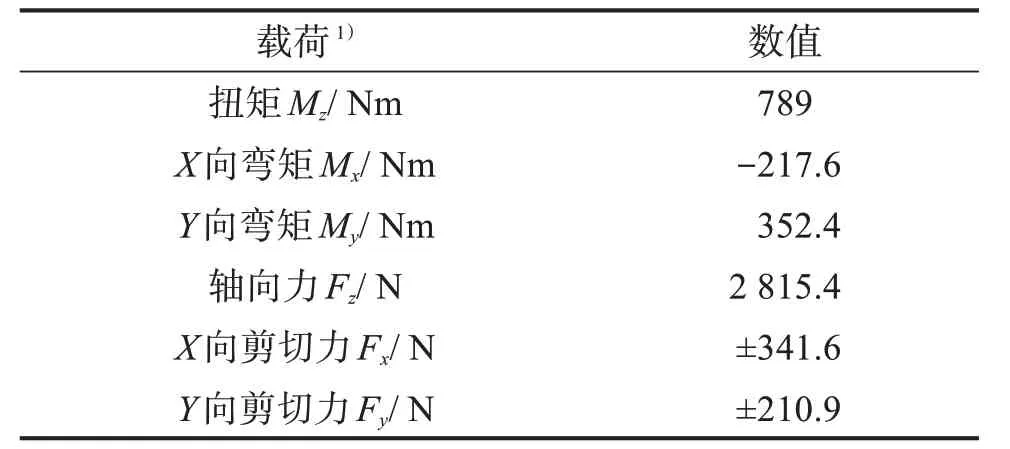

图1 不同结构旋翼轴示意图Fig.1 Schematic diagram of rotor shafts with different structures

1 动静轴结构旋翼轴设计

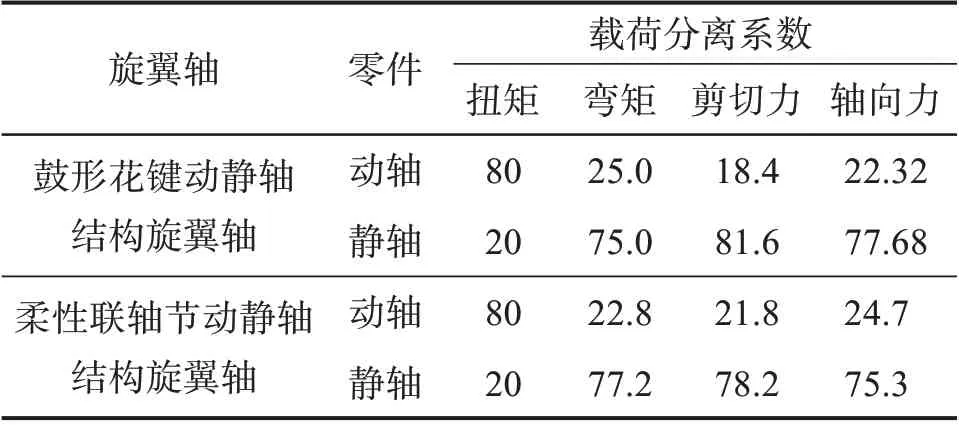

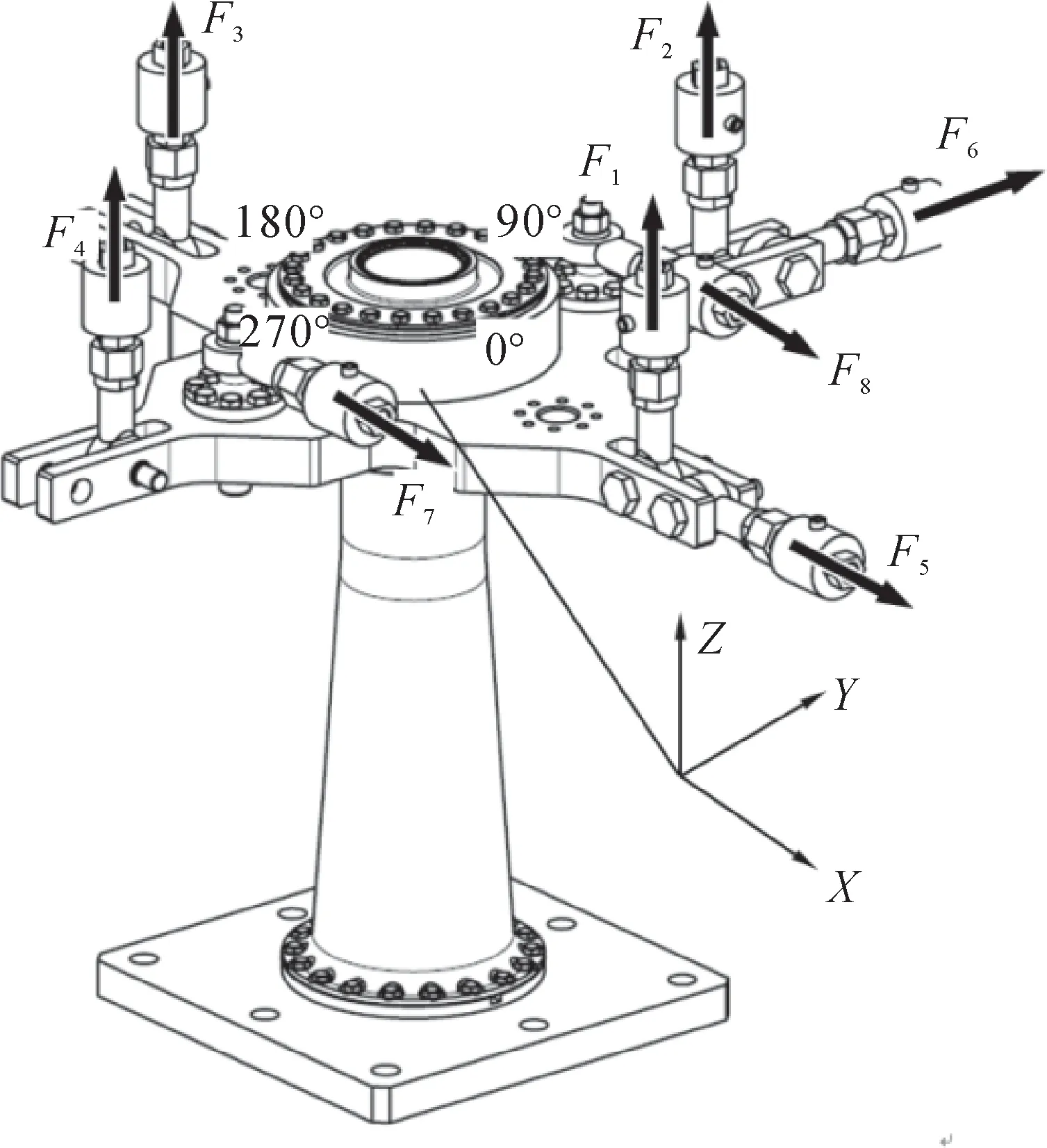

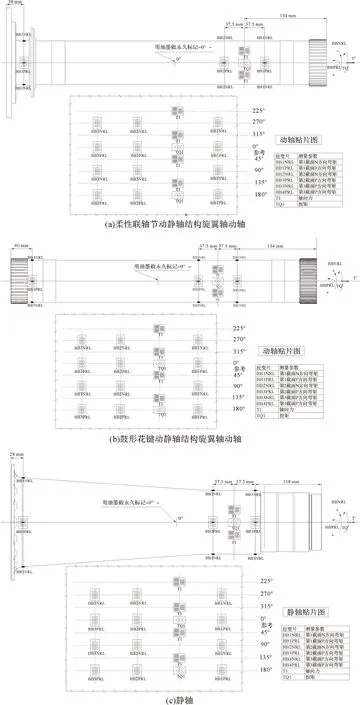

参考某型直升机的旋翼轴,开展动静轴结构旋翼轴缩比试验件(结构尺寸为实际旋翼轴的1/2)研制,其限制载荷的方向和大小分别如图2和表1所示。根据动静轴结构原理,设计了2 种动静轴结构旋翼轴,如图3所示,其中:鼓形花键动静轴结构旋翼轴的动轴与主减速器输出轴采用鼓形花键连接,柔性联轴节动静轴结构旋翼轴的动轴与主减速器输出轴采用柔性联轴节结构连接;2种旋翼轴的静轴结构相同。

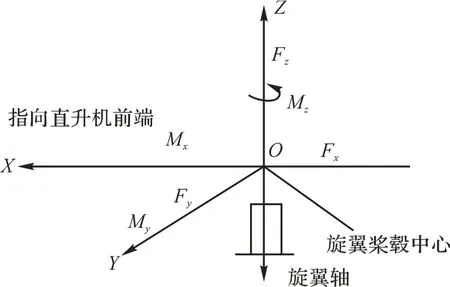

图2 某型直升机旋翼轴限制载荷方向示意图Fig.2 Schematic diagram of limited load direction of rotor shaft of a helicopter

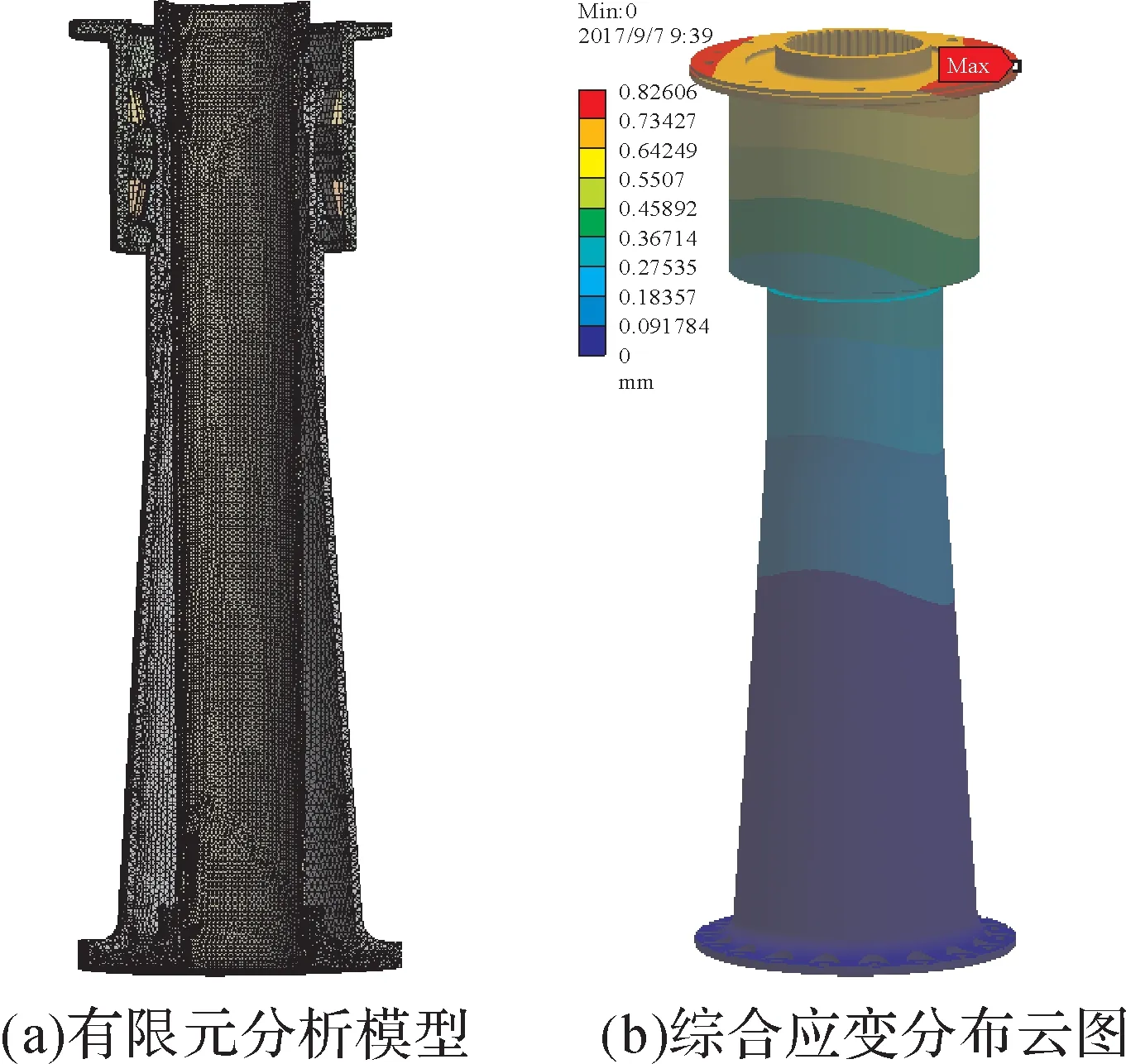

表1 某型直升机旋翼轴限制载荷大小Table 1 Limited load magnitude of rotor shaft of a helicopter

如图1所示,动静轴结构旋翼轴静轴上部与旋翼桨毂相连,下部与直升机机身平台相连;动轴上部与旋翼桨毂相连,下部与主减速器输出轴相连。理论上,直升机旋翼系统产生的复合载荷在动静轴结构中分离传递,其中升力载荷不经过主减速器而直接传递至机身,主减速器主要承受旋翼系统产生的扭矩,其受载得到简化。动静轴结构旋翼轴作为桨毂、主减速器和机身的动力连接枢纽[11-13],在实际工作中,静轴在受到升力载荷(如拉力和弯矩)后产生受载变形,使得部分升力载荷传递到动轴,导致载荷分离不彻底,从而引发配合花键偏载、严重磨损及动轴疲劳寿命减小等故障。为掌握动静轴结构旋翼轴系统的载荷分布规律,为直升机结构优化设计提供指导,开展了系统强度、刚度研究[14-17]。为了评估2种动静轴结构旋翼轴中动轴和静轴的载荷分离效果,开展了载荷分离有限元仿真分析和试验研究。通过对采用不同材料和壁厚静轴的2种动静轴结构旋翼轴的载荷分离系数进行仿真分析,最终确定以2种壁厚(4和7 mm)的静轴搭配2种连接结构(鼓形花键结构和柔性联轴节结构)开展旋翼轴载荷分离试验研究。

图3 2种动静轴结构旋翼轴的剖面图Fig.3 Profile of two kinds of rotor shafts with dynamic and static axis structures

2 动静轴结构旋翼轴载荷分离有限元仿真

2.1 旋翼轴材料性能参数

动静轴结构旋翼轴主要零件(如动轴、静轴、桨毂、锁紧螺母、间隔套、动轴安装座和传扭盘)的材料为GJB 1951—94中的40CrNiMoA,其材料性能参数如表2 所示。其他陪试件如螺栓(GB/T 5783)、垫圈(GB/T 97)、螺母(GB/T 6170)和方板(GB/T 711)等采用国标件。

表2 40CrNiMoA材料性能参数Table 2 Performance parameters of 40CrNiMoA material

2.2 有限元仿真分析

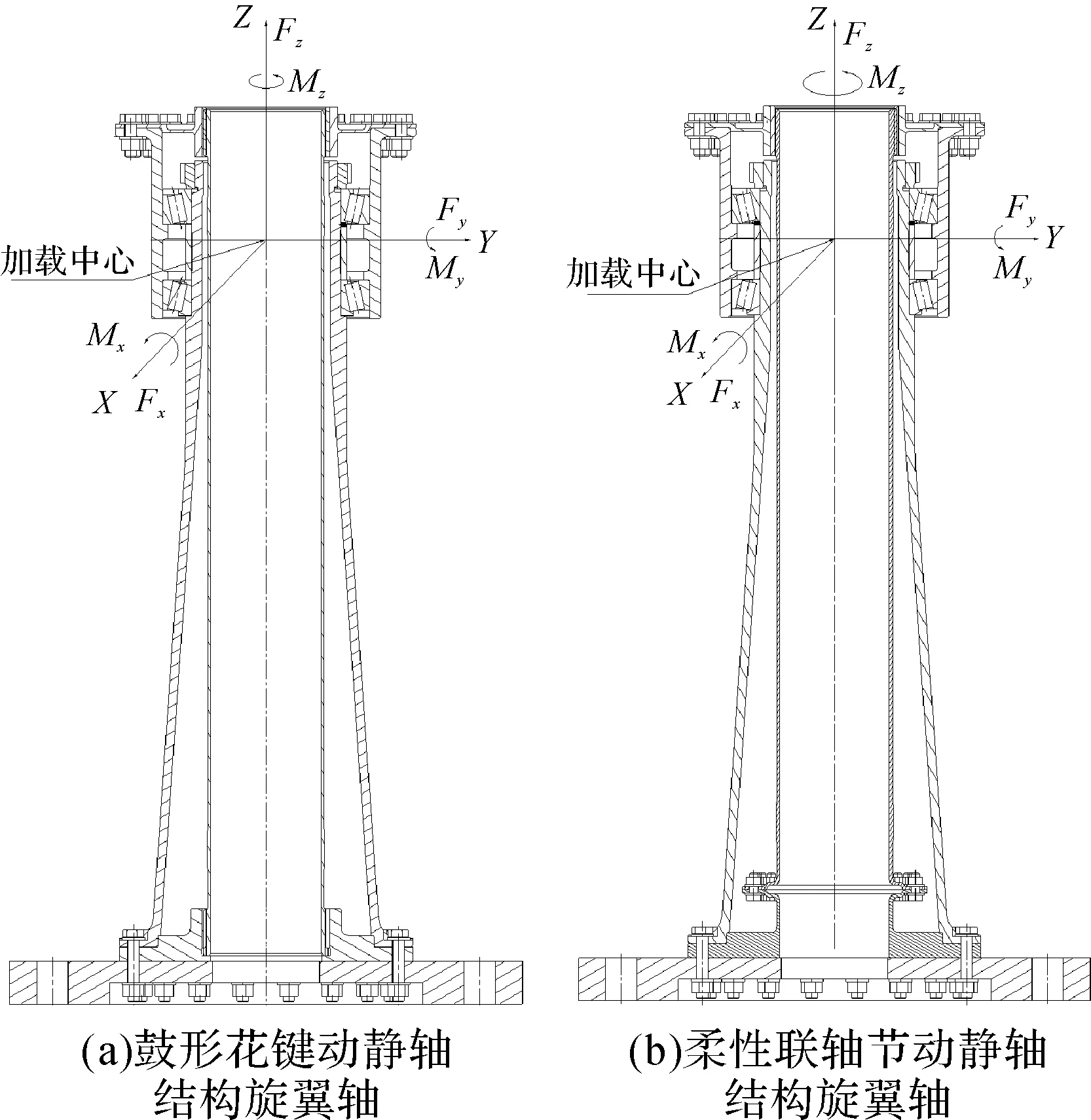

采用ANSYS分析软件建立了含轴承刚度、花键接触等边界条件的动静轴结构旋翼轴有限元分析模型,其中轴承均采用弹簧单元来模拟,花键副处采用摩擦系数为0.1的摩擦接触,其余连接处采用绑定接触,用十节点四面体单元对该模型进行网格划分,如图4(a)所示。采用ANSYS Workbench 对动静轴结构旋翼轴有限元分析模型进行线弹性和非线性接触分析,计算获得动静轴结构旋翼轴的应变结果,如图4(b)所示。通过提取动静轴结构旋翼轴安装座底面和静轴底面约束位置的支反力和支反力矩,计算获得2种动静轴结构旋翼轴(静轴壁厚为7 mm)的载荷分离系数仿真结果,如表3所示。对于动静轴结构旋翼轴,需重点关注弯矩载荷的分离效果,弯矩载荷分离系数越高表明动轴受弯矩的影响越小,即旋翼轴的载荷分离效果越佳。结果表明柔性联轴节动静轴结构旋翼轴的载荷分离效果(弯矩载荷分离系数约为77.2%)略优于鼓形花键动静轴结构旋翼轴(弯矩载荷分离系数约为75.0%)。

图4 动静轴结构旋翼轴有限元分析模型及其应变分布云图Fig.4 Finite element analysis model and strain distribution nephogram of rotor shaft with dynamic and static axis structure

表3 不同动静轴结构旋翼轴载荷分离系数仿真结果Table 3 Simulation results of load separation coefficients of different rotor shafts with dynamic and static axis structures 单位:%

3 动静轴结构旋翼轴载荷分离试验

3.1 试验设备

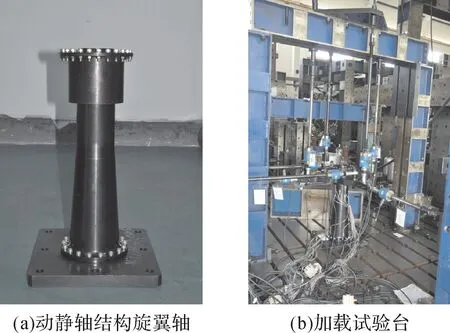

动静轴结构旋翼轴载荷分离试验在验收合格且处于正常工作状态下的具有多通道加载功能的专用结构试验器上进行,该结构试验器适用于航空零部件结构强度测试。如图5所示,采用八通道手动加载试验方法对动静轴结构旋翼轴试验件施加载荷[18-20],并在其动轴和静轴处粘贴应变片,其中:轴向力Fz,弯矩Mx、My的施加通过F1、F2、F3、F4实现,X向剪切力Fx的施加通过F5实现,Y向剪切力Fy的施加通过F6实现,扭矩Mz的施加通过等大反向的F7、F8合成实现;弯矩加载力臂(F1与F3及F2与F4之间力臂)为0.6 m,扭矩加载力臂(F7与F8之间力臂)为0.36 m;各载荷的大小参见表1。装配后的动静轴结构旋翼轴试验件及其加载试验台实物图如图6所示。不同动静轴结构旋翼轴动轴和静轴上的应变片粘贴位置如图7所示。

图5 动静轴结构旋翼轴载荷分离试验加载方案Fig.5 Loading scheme for load separation test of rotor shaft with dynamic and static axis structure

图6 动静轴结构旋翼轴试验件及其加载试验台实物图Fig.6 Physical diagram of test piece and loading test bench of rotor shaft with dynamic and static axis structure

3.2 试验过程

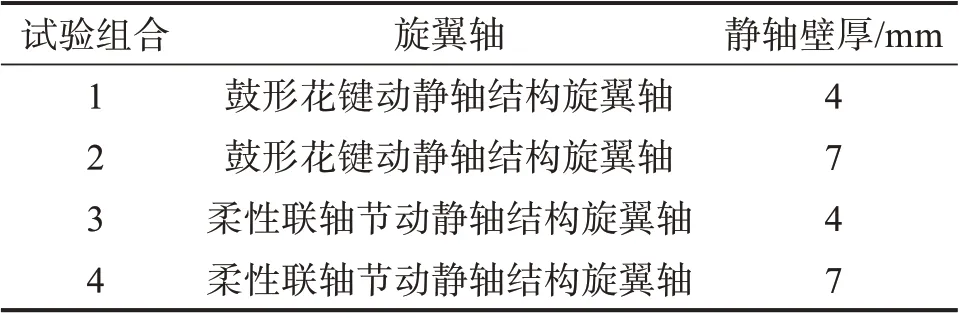

对静轴壁厚不同的2种动静轴结构旋翼轴进行载荷分离试验,4种试验组合如表4所示。按规定载荷对鼓形花键动静轴结构和柔性联轴节动静轴结构加载轴向力、弯矩、扭矩及剪切力并进行试验,各重复2次。如载荷与应变的线性关系不理想,视情调整试验载荷后再进行试验。

表4 动静轴结构旋翼轴载荷分离试验组合Table 4 Load separation test combinations for rotor shaft with dynamic and static axis structure

3.3 试验结果分析

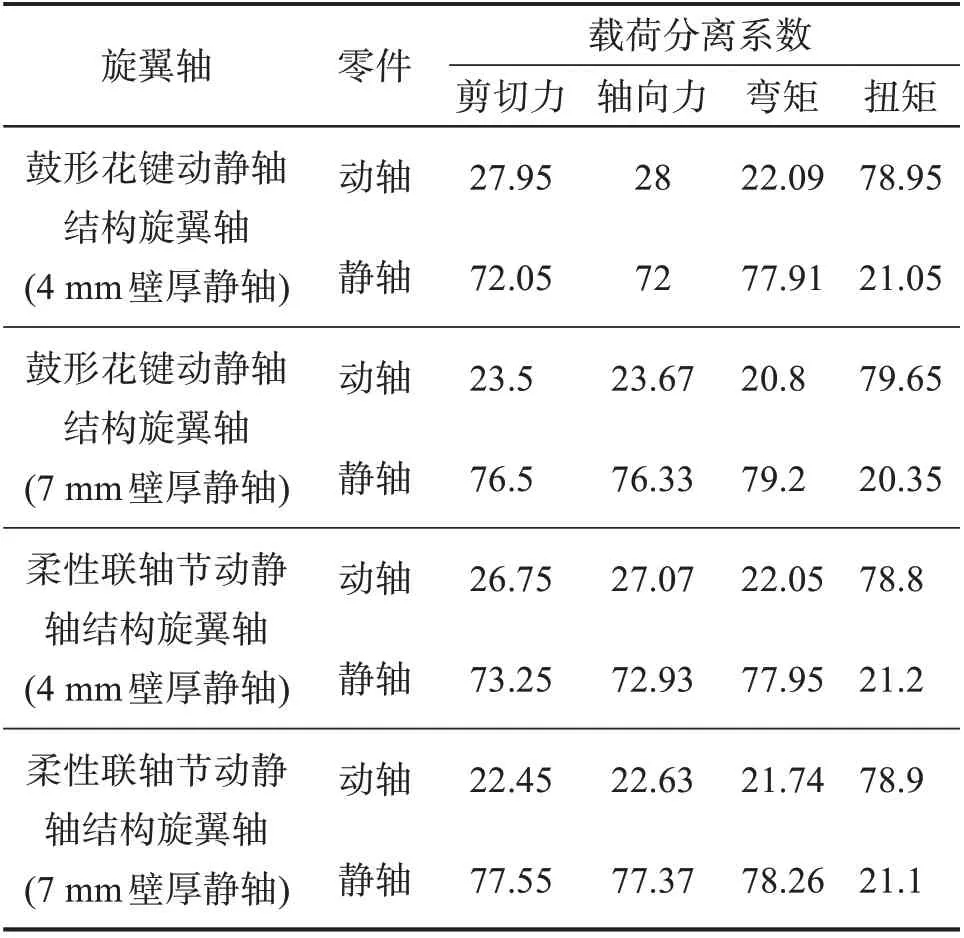

通过载荷分离试验,初步获得不同动静轴结构旋翼轴试验件的载荷分布规律:

1)对于不同的动静轴结构旋翼轴,剪切力载荷均主要由静轴承受,占总载荷的72.05%~77.55%,动轴承受少部分残余剪切力载荷,占总载荷的22.45%~27.95%;柔性联轴节动静轴结构旋翼轴(7 mm 壁厚静轴)的剪切力载荷分离效果最好,分离系数为77.55%,鼓形花键动静轴结构旋翼轴(4 mm 壁厚静轴)的剪切力载荷分离效果最差,分离系数为72.05%。

2)对于不同的动静轴结构旋翼轴,轴向力(拉力)载荷均主要由静轴承受,占总载荷的72%~77.37%,动轴承受少部分残余轴向力(拉力)载荷,占总载荷的22.63%~28%;柔性联轴节动静轴结构旋翼轴(7 mm壁厚静轴)的轴向力载荷分离效果最好,分离系数为77.37%,鼓形花键动静轴结构旋翼轴(4 mm 壁厚静轴)的轴向力载荷分离效果最差,分离系数为72%;考虑到实际工况下鼓形花键连接处有润滑油(或润滑脂),摩擦系数有所降低,因此,实际工况下鼓形花键动静轴结构旋翼轴的轴向力载荷分离系数会比试验结果高。

3)对于不同的动静轴结构旋翼轴,弯矩载荷均主要由静轴承受,占总载荷的77.91%~79.2%,动轴承受少部分残余弯矩载荷,占总载荷的20.8%~22.09%;鼓形花键动静轴结构旋翼轴(7 mm壁厚静轴)的弯矩载荷分离效果最好,分离系数为79.2%,鼓形花键动静轴结构旋翼轴和柔性联轴节动静轴结构旋翼轴(4 mm 壁厚静轴)的弯矩载荷分离效果最差,分离系数约为77.9%。

图7 不同动静轴结构旋翼轴的应变片粘贴位置示意图Fig.7 Schematic diagram of pasting position of strain gages on different rotor shafts with dynamic and static axis structures

4)对于不同的动静轴结构旋翼轴,扭矩载荷均几乎完全由动轴承受,扭矩载荷分离系数不小于78.8%;不同动静轴结构旋翼轴的扭矩载荷分离效果基本相当。

5)动静轴结构旋翼轴试验件的综合载荷分离系数取各项载荷分离系数(大于50%)的最小值,4种试验件的各项载荷分离系数如表5所示。由表5可知,静轴壁厚为7 mm 的鼓形花键动静轴结构旋翼轴和柔性联轴节动静轴结构旋翼轴的综合载荷分离系数分别为76.33%和77.37%,静轴壁厚为4 mm 的鼓形花键动静轴结构旋翼轴和柔性联轴节动静轴结构旋翼轴的综合载荷分离系数分别为72%和72.93%。

表5 动静轴结构旋翼轴试验件载荷分离系数Table 5 Load separation coefficient of rotor shaft test piece with dynamic and static axis structure单位:%

4 结 论

1)动静轴结构旋翼轴载荷分离仿真结果和试验结果基本一致,表明初步形成了动静轴结构旋翼轴载荷分离特性研究的仿真方法和试验方法,为直升机旋翼轴设计提供了指导;

2)采用7 mm壁厚的静轴时,鼓形花键动静轴结构旋翼轴和柔性联轴节动静轴结构旋翼轴的各项载荷分离系数都大于75%,但柔性联轴节动静轴结构旋翼轴的综合载荷分离系数(77.37%)略高于鼓形花键动静轴结构旋翼轴(76.33%);

3)采用7 mm 壁厚静轴时动静轴结构旋翼轴的载荷分离系数明显比采用4 mm壁厚静轴时高,但这会使旋翼轴变重,需合理选择。