离心式压缩机组半联轴节装配数据核算与安装要点

2023-08-29石宽宽

石宽宽,蓝 天

(海洋石油富岛有限公司,海南东方 572600)

0 引言

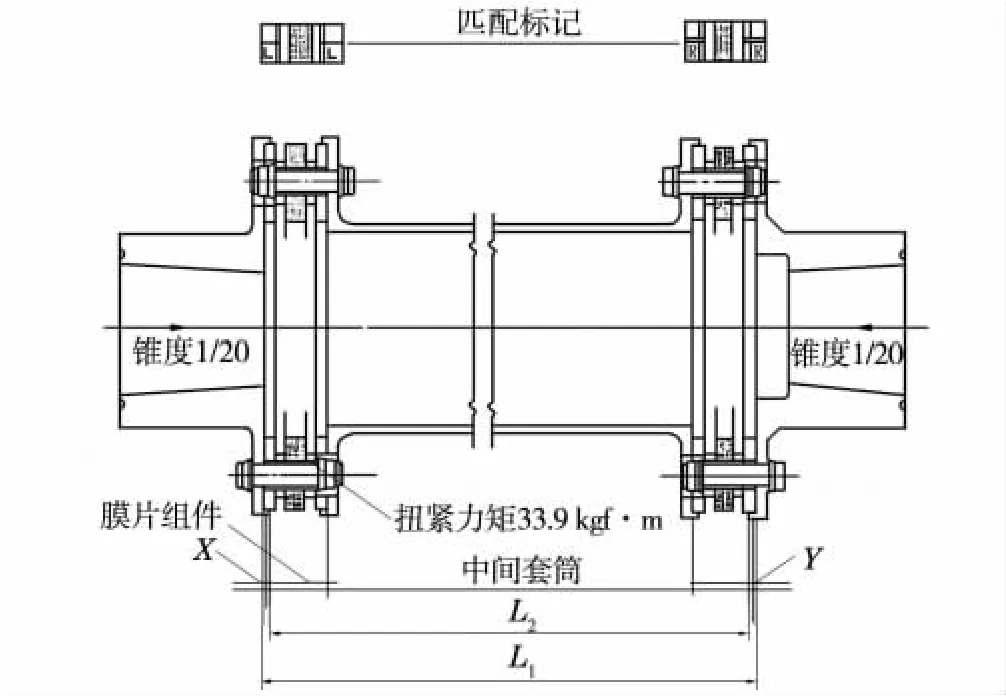

在离心式压缩机组检修过程中,半联轴节的拆装一直是一个重要的环节。半联轴节与轴之间通常采用过盈配合连接,依靠配合件装配以后的过盈量达到紧固连接,装配后由于材料的弹性变形,使配合面之间产生压力,因此在工作时配合面间具有相当的连接摩擦力来传递扭紧力矩或轴向力,同时配合面具有一定的锥度(图1)。采用液压装配的方法,可以实现半联轴节的多次拆装。

图1 离心式压缩机联轴节结构

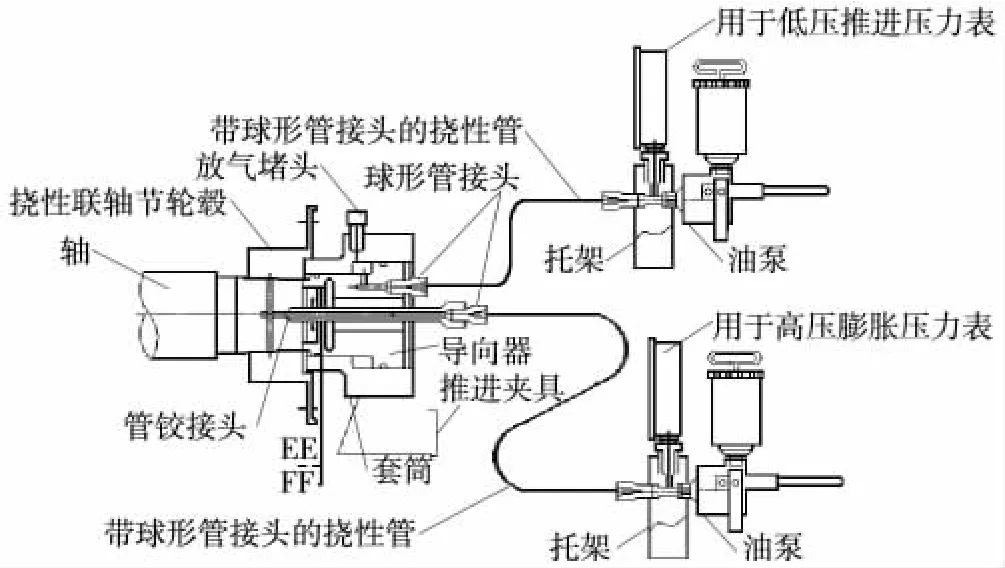

检修时为了安装过盈配合的半联轴节,离心式压缩机组需要同时使用两台油泵,一台低压油泵、一台高压油泵(高压油泵出口压力需要大于200 MPa)。高压油泵通过接头与轴头进油孔相连,其输出的高压油经过轴头上的流道进入半联轴节与轴表面之间,在高压油的压力作用下,半联轴节膨胀、内径变大,再通过安装在轴头螺纹上、与低压油泵相连的推进器推上带锥度的轴颈表面,实现半联轴节的装配(图2)。在整个装配过程中,低压油泵和高压油泵需要分多次升压,每次升压后均需保压10 min左右,然后才能进行下一次的升压,并且还需要使用百分表和深度尺共同测量半联轴节的推进量。拆卸半联轴节时,应保证推进器与半联轴节之间的间隙大于半联轴节的推进量,然后升高高压油泵压力、使膨胀压略大于安装时的压力,半联轴节即可从轴颈上拆下。

图2 半联轴节拆装示意

1 现场检修中关于半联轴节安装的问题

在设备检修时,经常有人认为半联轴节回装时的推进量不能小于上次回装时的推进量,因为半联轴节经过长时间的工作后,内孔很可能会变大,如果回装不到原来的位置,半联轴节在运行过程中可能抱紧力不够(即配合面径向压力不够),便会发生松动现象。但是半联轴节回装时很难刚好回装到检修前的位置,所以每次回装都会较上次检修时推进量更大,长此以往半联轴节安装、拆卸的高压油泵压力也就越来越高,拆装的难度、操作的危险性也随之增加。

2 半联轴节安装强度核算

2.1 配合面间所需的径向压力P

当半联轴节传递轴向力F 时,应保证连接在此载荷作用下不产生轴向滑动,即当配合面径向压力为P 时,在外载荷F 作用下,配合面上所能产生的轴向摩擦阻力Ff应不小于外载荷F。

离心式压缩机组半联轴节与轴配合面具有一定锥度,装配后半联轴节通过轴头锁母固定在轴上,为避免锁母在离心式压缩机运行过程中出现松动,锁母上加工有顶丝,起到放松作用,使半联轴节和轴在工作时不会发生相对位移。此外,为平衡设备运行过程中产生的轴向力,用于驱动离心式压缩机的汽轮机常采用平衡孔、平衡盘、止推瓦平衡轴向力,离心式压缩机则采用对称布置叶轮、平衡盘、止推轴承平衡轴向力,通过一系列措施,转子运行产生的轴向力基本上被平衡掉了,因转子位移、联轴节预拉伸产生的轴向力通过转子上的联轴节膜片变形也会被抵消,基本上不会影响半联轴节。因此,半联轴节与轴配合面承受的轴向力载荷很小,可以忽略不计,即

其中,Ff为配合面轴向摩擦阻力;d 为配合面公称直径(计算时忽略实际配合面锥度的影响,按照圆柱表面计算);l 为配合面轴向长度;P 为配合面径向压力;f 为配合面摩擦系数,对于钢—铸钢来说,液压装配时f=0.125。

半联轴节在工作时只要传递的是扭矩T,离心式压缩机通过联轴节与驱动设备相连,驱动设备转动对离心式压缩机产生扭矩,使离心式压缩机转子旋转,负荷越大扭矩也就越大。因此,为保证离心式压缩机工作的安全性和可靠性,要求在扭矩作用下半联轴节相对于轴颈表面决不能产生周向滑移。即当径向压力为P、扭矩为T 的工况下,配合面间所产生的摩擦阻力矩Mf不得小于扭矩T。

工作时需要保证Mf≥T,则P≥

2.2 半联轴节的最小有效过盈量δmin

为保证半联轴节与轴颈有足够的配合强度,就需要半联轴节产生一定的弹性变形,通过弹性变形产生的压力与轴颈抱死,即半联轴节孔的内径要小于轴颈尺寸,产生过盈配合。根据材料力学有关厚壁圆筒的计算理论,在径向压力为P 时,过盈连接传递载荷所需的最小过盈量δmin应为:

2.3 过盈配合的强度计算

半联轴节过盈配合的强度计算包括两个方面,一是连接的强度,二是连接零件本身的强度。联轴节在设计使选用的过盈量往往大于设计的最小过盈量,即使按照最小过盈量选择的过盈配合已能产生所需的径向压力,即能保证连接的强度。因为轴中心为膨胀油的流通通道,内表面直径非常小、相当于无内表面,所以这里不涉及被包容件内表层的计算。下面只须讨论连接零件本身的强度问题。

过盈连接零件本身的强度可按照材料力学中壁厚圆筒强度计算方法进行校核。半联轴节和轴都为塑性材料,失效形式为发生塑性变形,所以按第三强度理论(σ1-σ3≤σs)检验其承受最大应力的表层是否在弹性变形范围之内,则不出现塑性变形。

半联轴节包裹在轴颈上,为包容件,对包容件内表层使用Mises 屈服失效判据得:

其中,σs1、σs2分别为被包容件和包容件材料的屈服极限;K为半联轴节外、内表面直径的比值,K=

2.4 包容件外径膨胀量

当半联轴节内表面因过盈配合变大,相应的变形也会传递到半联轴节的外表面,半联轴内表面过盈量的大小决定了半联轴节外表面的变形量,而包容件外径膨胀量的计算实际就是计算材料在拉应力作用下产生的应变。包容件外径膨胀量Δd2=mm。

3 半联轴节的安装核算及强度校核

3.1 安装校核

以三菱MCH454 型离心式压缩机对半联轴节安装进行核算。

由三菱公司提供的资料可知,MCH454 型离心式压缩机的功率W 为6666 kW,工作转速n 为9990 r/min;半联轴节长度l为80 mm,内表面直径d 为90 mm、外表面直径d2为135 mm。根据离心式压缩机组功率W=,可计算得出扭矩T:

将扭矩T=6.37×104N·m 代入P≥可得半联轴节配合面径向压力P≥50 MPa,即配合面最小径向压力为50 MPa。

将P=50 MPa 代入包容件外径膨胀量公式,得到半联轴节外表面最小膨胀量Δdmin=0.054 mm。

MCH454 型离心式压缩机在设备检修时测得半联轴节回装时的膨胀量为0.12 mm;查材料力学资料,碳钢的弹性模量约为200 GPa,则可求得回装后的配合面径向压力P0=111 MPa。此时P0>P 且安全系数S==2.22,因此完全可以满足连接的可靠性使用要求。

检修时,半联轴节拆装膨胀油压设计值为147.3~155.7 MPa,约为1.35P0,在此膨胀压下也可保证回装后的半联轴节完全可以满足使用要求。

3.2 过盈配合强度校核

校核半联轴节外径最大膨胀量,需要知道半联轴节材料的屈服强度σs2。通过设备资料查得半联轴节材料为SNCM439,其屈服强度为835 MPa。将σs=835 MPa 代入Mises 屈服失效判据式(3),可得Pmax≤267.82 MPa。

配合面所能承受的径向压力最大值Pmax=267.82 MPa,远大于现场安装时的配合面径向压力和半联轴节拆装时的膨胀油压。也就是说,在半联轴节拆装过程中,只要油泵压力不超过267.82 MPa,半联轴节就不会发生塑性变形,也就不会被损坏。

半联轴安装时的推进量是根据半联轴在设计中选择的配合过盈量计算得到的,通常情况下半联轴与轴颈的过盈量为轴颈尺寸的0.002 5 倍。以MCH454 型离心式压缩机为例,轴颈尺寸为90 mm,则配合过盈量为90×0.002 5=0.225 mm,如果半联轴节与轴颈配合面的锥度为1:20,那么半联轴节在安装时所需的推进量为20×0.225=4.5 mm。也就是说,半联轴节的推进量是根据其配合所需的过盈量计算出来的。

通过上述分析可以看出,半联轴节在设计时完全考虑到连接所需的安全裕度,既能保证在此装配数据下半联轴完全满足使用要求、不发生松动,又能保证及时超过安装压力一定值,也不会造成半联轴节的损坏。但根据现场检修实践,当半联轴节压力升高后,对拆装过程中高压油泵的要求就会越高,压力越高则高压油泵中的密封件(特别是橡胶O 形圈)越容易损坏,半联轴节拆卸的难度也就越大。

4 总结

通过上述核算过程可以发现,半联轴节的抱紧力,即半联轴节与轴的配合面径向压力,与推进量并无关系。推进量的大小是由配合面的锥度和径向压力共同决定的,是为了更好地控制半联轴节安装时的膨胀量而给出的一个安装参考数据,现场安装中不应将其作为控制检修质量的决定性数据。真正能测量的、决定半联轴节安装质量的参数是半联轴节的膨胀量,由膨胀量可以计算出半联轴节与轴之间配合面的径向压力,再根据机组的功率、转速数据就可以判断出半联轴节的安装质量是否合格。在半联轴节的设计、选材时也充分考虑到安全性,选用的材料为高强度合金钢,在工作状态下半联轴节处在弹性变形范围内,且与达到塑性变形还有很大的安全裕度,不会发生塑性变形,而在弹性范围内金属的应力释放后都会恢复到原有的尺寸。从多次的半联轴节拆装记录来看,半联轴节拆后的尺寸与回装前相比未发生过变化。这也充分说明,采用液压装配的离心式压缩机半联轴节,只要根据设计安装数据进行安装不会发生塑性变形的情况。

在很多离心式压缩机组中,半联轴节的安装位置已经超过设计值,而且在原有思想的指导下,很多机组半联轴节安装时的推进量还在继续增大。在这种情况下回装半联轴节时,不能只比较推进量而忽视其他数据,应先按照检修方案中的设计数据进行回装,使推进量处于设计范围之内,然后再测量膨胀量。如果膨胀量符合或大于设计要求,则半联轴节已经安装到位,不需要再增大推进量,否则可以再适当地增大推进量、使膨胀量符合设计要求。