中性地浸采铀浸出液除铁研究

2020-05-25王立民廖文胜刘正邦

陈 乡,王立民,廖文胜,刘正邦,李 坡

(核工业北京化工冶金研究院,北京 101149)

中国某中性地浸铀矿试验井场,在前期的试验研究中向局部矿区注入了大量酸性浸出剂,使得矿层中多种矿物质被酸化析出。该矿床容矿层的铁主要以Fe2O3和硅酸盐铁存在[1],在酸性浸出剂的作用下,浸出液呈现浑浊的赤红色。距离该区域200 m外的中性浸出试验场地,在连续运行1年后,出现了浸出液pH下降、浸出液颜色由透明澄清变为黄褐色浑浊液等异常现象。对浸出液进行水质检测发现,铁离子平均值质量浓度由0.5 mg/L异常增高至6~15 mg/L。初步判断这些不良影响是在长时间运行后,由于酸法浸出区域的矿层水缓慢渗流至中性浸出井场区域造成的。为了防止浸出液中铁在树脂上沉积导致树脂板结,同时避免胶体铁及二价铁随离子交换塔的吸附尾液在加氧条件下注入矿层后被氧化沉淀,进而造成含矿层渗透性降低,开展了中性地浸采铀过程中浸出液除铁的试验研究,旨在探索一种既可降低铀铁吸附共沉淀现象,又适用于地浸工艺大水量特点的经济可行的除铁方法。

1 项目概况

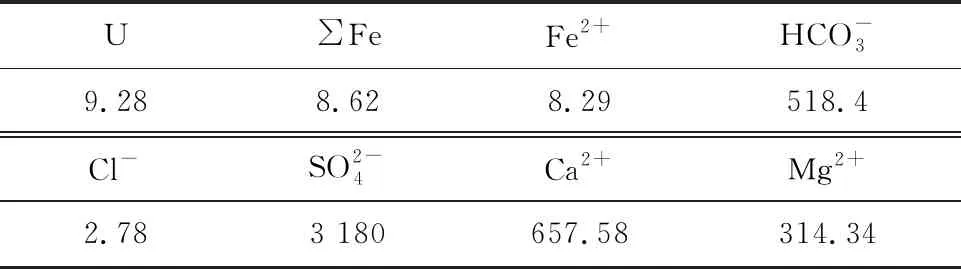

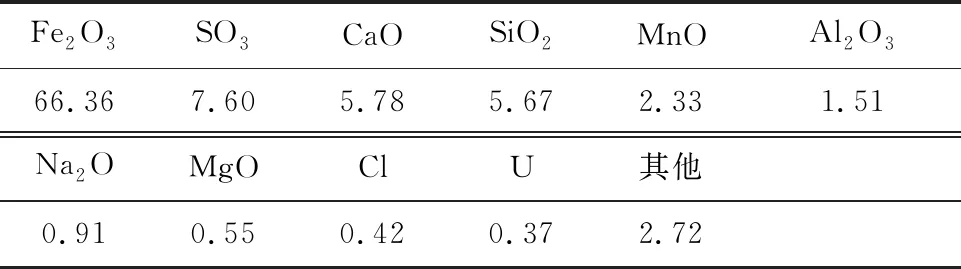

该中性地浸铀矿试验井场采用CO2+O2地浸工艺,1抽4注,平均单孔抽液量5 m3/h,24 h连续运行。浸出液pH 6.5左右,矿化度为7.5~7.8 g/L,氧化还原电位在210 mV左右,主要组分见表1,其中铁离子大部分以二价存在。一般情况下,中性地浸采铀浸出液在地面经过集液、过滤、吸附、配液后回注地下[2],全过程历时2~5 h。浸出液中的铁在地面上与空气接触,部分被氧化沉淀后截留在过滤器滤袋表面。采用X射线荧光光谱分析法(XRF)检测被截留的固体颗粒(表2),结果表明其中66.36%为铁的化合物,同时也含有硫酸钙、黏土以及少量的铀。

表1 浸出液主要组分 mg/L

表2 滤袋截留固体主要组分 %

2 试验部分

2.1 工艺选择

目前国内地下水除铁的方法主要有吸附法(锰砂、沸石、火山岩、生物质和活性炭等)、生物处理法、氧化(自然氧化法、接触氧化法、化学氧化法)沉淀法、膜技术法等[3-5]。地浸工艺日处理水量较大,在除铁的同时还要防止铀的损失,因此不适宜选择吸附法,也不适宜选择需要建设长时间停留池的生物处理工艺。为了不增加投资成本,优先选择氧化沉淀法。

2.2 试验原理

采用氧化剂将溶液中的二价铁完全氧化成三价铁,再加入絮凝剂将三价铁絮凝成大粒径絮状物去除。试验主要对比研究了絮凝-过滤、氧化-絮凝-过滤以及氧化-絮凝-沉淀-过滤3种方法的除铁效果。

2.3 试验试剂及设备

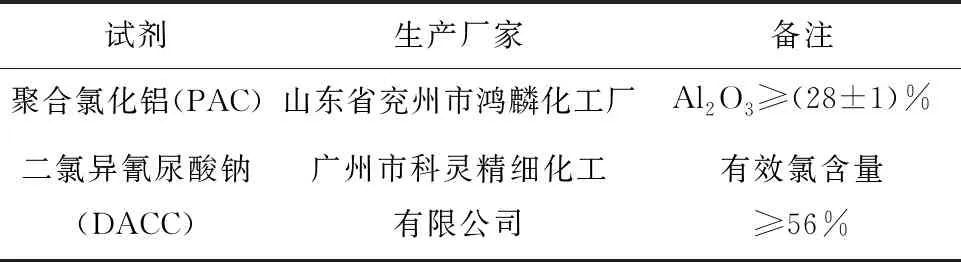

试验原水采用现场浸出液,成分见表1。主要试验药剂和设备见表3和表4。井场以二氯异氰尿酸钠为氧化剂,氧化U(Ⅳ)至U(Ⅵ)。有研究表明氯系氧化剂[6-8]可以将原水中的二价铁氧化成三价铁。因此,本试验优先选用现场已有的二氯异氰尿酸钠氧化剂。絮凝剂采用聚合氯化铝(PAC),配置浓度1%的PAC溶液备用。过滤采用中速滤纸。

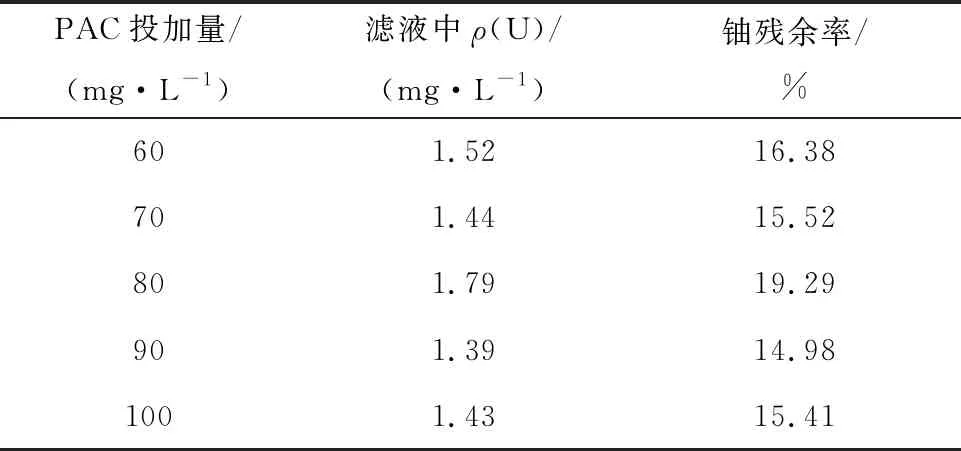

表3 主要试验试剂

表4 主要试验设备

2.4 试验方法

在烧杯中进行试验。在氧化-絮凝-沉淀-过滤试验中,先用移液管将10%的二氯异氰尿酸钠溶液注入500 mL浸出液中,加药量150 mg/L;再在200 r/min下搅拌混合液5 min后,加入一定量絮凝剂,手动搅拌约20 s,出现矾花后停止搅拌;静置30 min后,取上清液经孔径30~50 μm中速滤纸过滤。絮凝-沉淀-过滤或氧化-絮凝-过滤试验,是分别在氧化-絮凝-沉淀-过滤试验的基础上省略氧化剂添加过程或沉淀过程。

3 试验结果与讨论

3.1 絮凝-沉淀-过滤试验

往浸出液中投加不同浓度的PAC,经过絮凝-沉淀-过滤工艺后,滤液中总铁和铀质量浓度变化如图1所示。在PAC投加过程中,浸出液出现乳白色细小矾花,静置约15 min后大部分絮体沉淀到烧杯底部;静置约30 min后,烧杯中形成上层清液,下层为黄褐絮体沉淀层。澄清液中有极少量可见悬浮颗粒,清液与絮体界面明显。

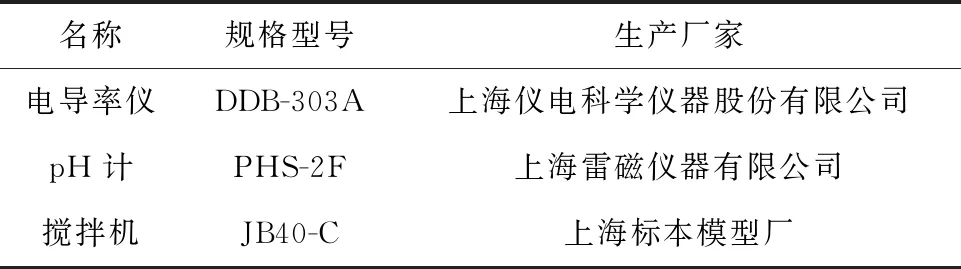

图1 絮凝-沉淀-过滤试验中滤液铀、总铁质量浓度及絮体体积变化

由图1可知,随着PAC投加量的不断提高,滤液总铁和铀质量浓度均呈下降趋势,在PAC投加量为300 mg/L时达到最低。滤液总铁质量浓度从8.62 mg/L降低至3.61 mg/L,铀质量浓度由9.28 mg/L降低至5.71 mg/L。当PAC投加量大于100 mg/L以上时,沉降后含水絮体的体积呈现大幅度上升趋势,但水质净化程度没有等比例增加。因此絮体多为PAC本身产生,可以通过PAC沉淀的杂质成分减少。在进行的5组试验中,滤液总铁质量浓度平均值为4.48 mg/L,铀质量浓度平均值为7.85 mg/L。综合考虑除铁效果、铀损失情况以及絮体体积因素,以下试验PAC投加量宜控制在100 mg/L以内。

3.2 氧化-絮凝-沉淀-过滤试验

按照2.4节的试验方法,最终滤液中总铁和铀质量浓度变化如图2所示。采用分光光度法检测滤液,发现其中的总铁和二价铁均为0 mg/L,滤液铀残余率见表5。

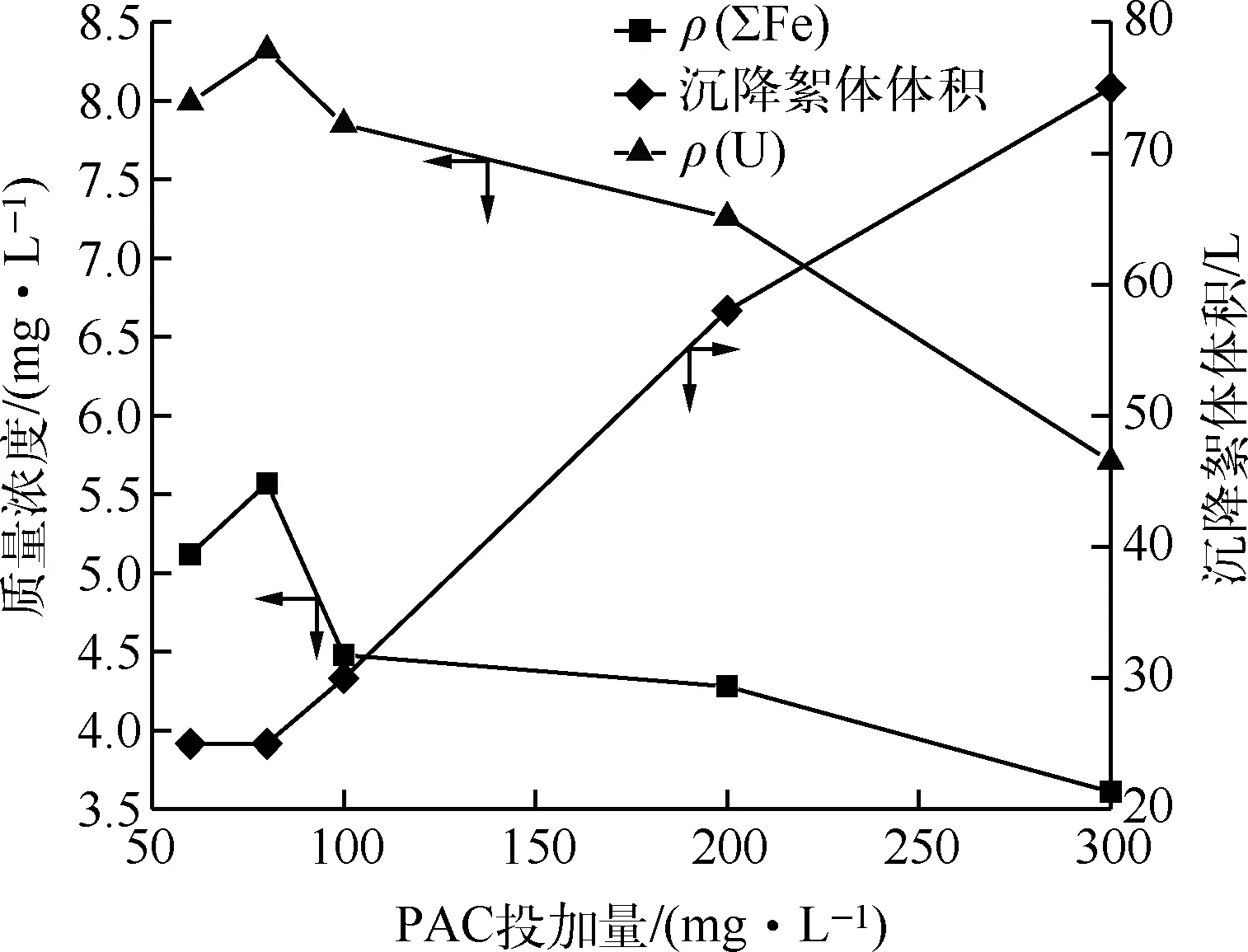

图2 氧化-絮凝-沉淀-过滤试验中滤液铀质量浓度及絮体体积变化

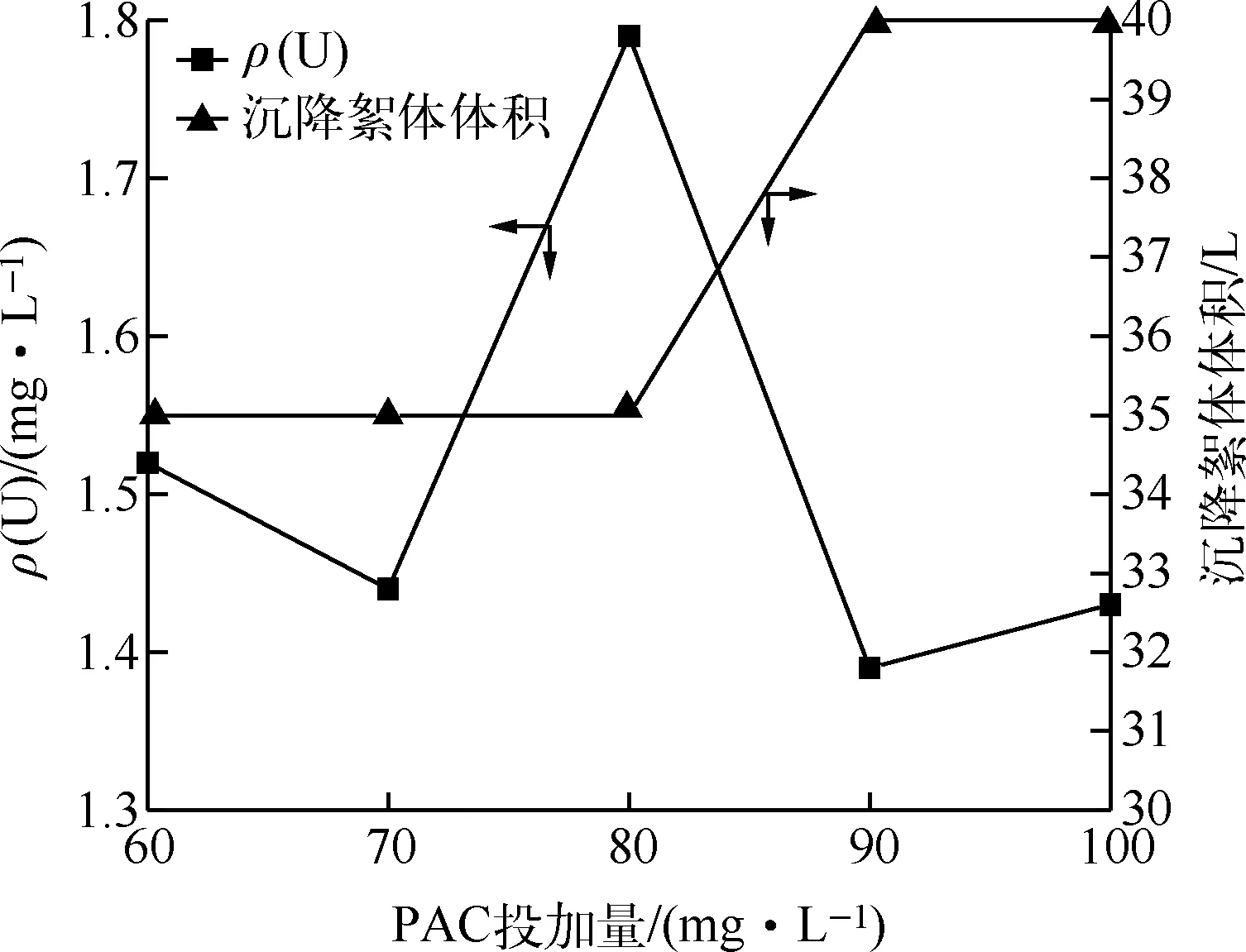

表5 氧化-絮凝-沉淀-过滤试验的滤液铀残余率

由试验结果可知,滤液中铀离子质量浓度由9.85 mg/L降低到1.5 mg/L左右,有很大程度的损失,铀的残留率在15%~20%。本试验表明,氧化剂的添加,有利于浸出液中铁的去除。同时,随着铁的氧化沉淀浸出液中的铀也大幅度减少,推测铀以吸附或共沉淀的方式随铁沉淀至絮体中。PAC投加量在60~80 mg/L的条件下,沉降絮体体积小,铀残留率相对较高,以下试验PAC投加量控制在60~80 mg/L。

3.3 氧化-絮凝-过滤试验

为了防止铁铀共沉淀现象发生,第3组试验在第2组试验的基础上省略沉淀过程,一次性投加氧化剂和PAC,手动搅拌后直接过滤。滤液中残留的铀和总铁质量浓度如图3所示。采用分光光度法检测滤液,发现其中的二价铁均为0 mg/L,滤液铀残余率见表6。

表6 氧化-絮凝-过滤试验的滤液铀残余率

对比图3和图2可知,滤液总铁质量浓度由0 mg/L提高至0.16~0.32 mg/L。对比表5和表6发现,滤液中铀的损失大幅度降低。由此可以判断,铀的损失是由于和铁的协同沉淀作用造成的,过滤并不能拦截溶液中的铀。直接采用氧化剂-絮凝-过滤的方法可以实现去除铁的同时有效地降低铀的损失。

4 扩大试验

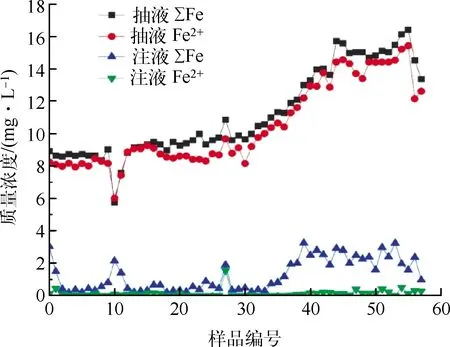

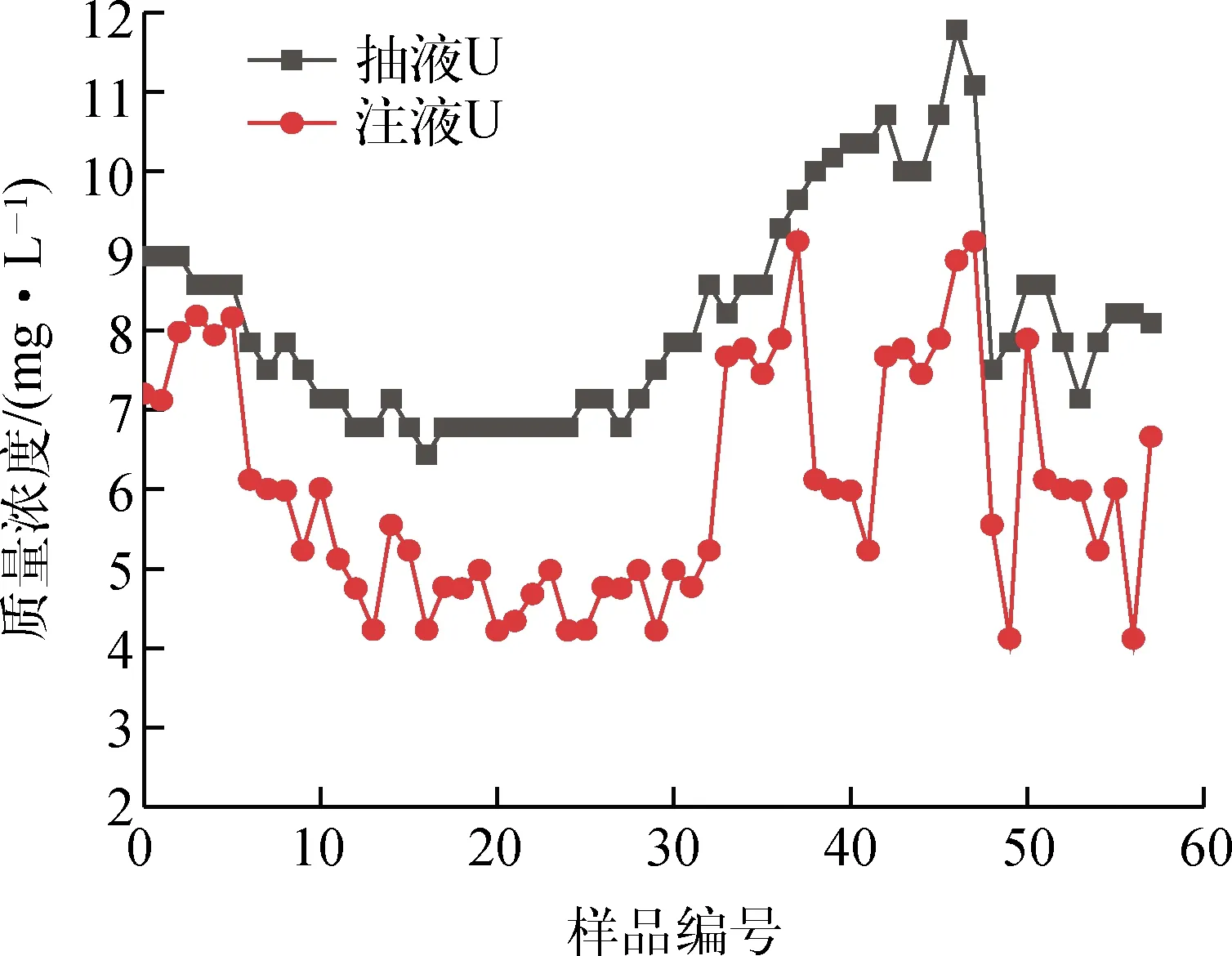

采用氧化-絮凝-过滤工艺进行扩大试验,试验范围为1组抽注孔,即1抽4注。浸出液(抽液)由抽孔提升至地表原液罐,在原液罐进液口加氧化剂,在原液罐出液口加絮凝剂,经过全自动清洗过滤器后,超越离子交换塔进入二级袋式过滤器过滤后回注地下。由于这一时期铀浓度偏低,浸出液不经离子交换塔吸附铀。原液罐出液口至袋式过滤器的流程时长约15 s。二氯异氰尿酸钠氧化剂的加药量为150 mg/L,PAC加药量为70 mg/L。注液量稳定在4.8 m3/h左右,连续运行60 d,滤液的总铁变化情况如图4所示。当总铁质量浓度在4~18 mg/L变化时,通过氧化-絮凝-过滤的方法可以有效地控制注液中铁的含量,滤液二价铁趋于0 mg/L,总铁质量浓度平均值在1.52 mg/L。对于随着抽液铁浓度的升高,滤液总铁随之升高的现象,可以通过提高PAC投加量解决。滤液中铀的残留量如图5所示,浸出液铀质量浓度在6~12 mg/L变化时,残留铀质量浓度平均值在6.02 mg/L,铀残留率平均值为73.36%。

图4 抽注液铁质量浓度变化

图5 抽注液铀质量浓度变化

5 结论

采用氧化-絮凝-过滤工艺,可以实现去除铁的同时降低铀的损失。这种方法避免了新增大型静置沉淀池和压力容器,降低了水冶厂初期投资成本。在二氯异氰尿酸钠投加量150 mg/L,PAC投加量70 mg/L的条件下,室内试验可以将总铁处理到 0.35 mg/L以内,铀残留率平均值在76.70%以内。连续60 d的现场扩大试验表明,该方法能将浸出液总铁质量浓度控制在3 mg/L以下,铀残留率平均值73.36%。