气体质量流量控制器在地浸采铀中的应用

2020-05-25杜志明王立民廖文胜

杜志明,王立民,廖文胜

(中核矿业科技集团有限公司,北京 101149)

CO2+O2地浸采铀已成为保障中国天然铀产能的主力工艺技术。根据地浸采铀工艺要求,在配制溶浸液时,要向注液支管常年连续注入氧气;但各个采区的注液支管数量多,流量、管道压力均不相同且动态变化,这给气体精确计量和稳定控制带来困难,使得不能精准满足氧气浓度配制的工艺要求。

针对该难题,美国专门研制了氧气分加系统装置,其优点是能够分别控制加入单个井中的氧气量;但设备较复杂,仅在室内实验室开展试验,并未实现工业化应用[1]。目前,国内主要依靠人工控制调节方式,注液支管氧气的加入已经实现了大规模的工业化应用[2-3]。在现有的地浸采铀气体加注工艺中,气体计量装置主要采用玻璃(金属)转子流量计[4]82-83。转子流量计的流量测量精度低,流量因介质压力和温度的变化而难以稳定计量,不能自动调整和远程控制[5],尤其对于低流量范围内的气体难以精准控制,人工监测和手动调节的误差大、费时低效。因此,迫切需要研制计量精度高、可远程控制的气体计量系统,以解决气体加入的精准计量和控制问题。

1 气体流量控制的技术现状与存在的问题

1.1 技术现状

在现有的地浸采铀气体加入工艺中,在注液总管道上安装了大流量的质量计量装置;在注液支管主要采用玻璃转子流量计,采用人工计量调节的控制方式。注氧管线系统包括从气体站输送氧气的地表管道和注液孔的注液管线。氧气从液氧贮罐经汽化器汽化后,由管道输送到集控室,然后分送到各个注孔,加气管线通过连接装置与注液孔注液管道连接。注液经过水力切割式混氧装置后形成水流喷射状态,与加入的O2融合后,进入注液管道。

现有工序各个注孔支管溶浸液的配制操作工作量大,每个集控室控制几十个注液孔,气体加入调节控制首先要保证氧气加入的合理性,氧气溶解量与温度、压力关系公式[4]80:

(1)

式中:[O2]—氧气溶解量,mg/L;P—当地实测大气压,Pa;P0—标准大气压,Pa;T—温度,℃;k—实测常数,℃·(mg/L)。

溶浸液中溶解O2的浓度主要由矿层的静水压力决定(顶板至静水位的水柱压力)。现场需要根据工艺参数要求的注氧配制浓度和注液量的大小,计算出氧气加入量,再通过查表换算出玻璃转子应显示的数值,然后人工旋转注氧管道控制阀门调节到目标值。

根据钻孔注液量的大小,通过浮子气体流量计控制向钻孔中加入的氧气量。单钻孔所需的氧气加入量计算公式为[6]

(2)

式中:QS—氧气测量时的流量,L/h;QN—氧气标定状态下的流量,L/h;ρN—氧气在标定状态下的密度,mg/L;PN—氧气在标定状态下的绝对压力,Pa;TN—绝对温度,K;ZS—被测氧气在PS、TS时的压缩系数;ρSN—测量时氧气的密度,mg/L;PS—测量时的氧气绝对压力,Pa;TS—绝对温度,K;ZSN—氧气标定状态下的压缩系数。

试验现场的浮子气体流量计调节显示的是注氧的流速(L/h),各个单孔的注液能力不同,各个注孔中配制氧浓度的控制,由人工根据单孔的注液情况进行注氧浓度的现场调节。

1.2 存在的问题

1)气体加入控制精准度低。现场氧气支管采用玻璃转子流量计作为单孔氧气加入的计量设备,转子流量计具有流量测量精度低(现场使用相对误差约为8%),尤其对于小于100 L/min低流量范围内的气体加注,无法有效地计量控制。由于使用过程中浮子上下波动,现场依靠人工读数、人工调节旋钮造成的控制误差大。

2)人工手动操作劳动量大。在地浸采铀过程中,要求在配液溶液流量和注液管道压力不断变化的情况下,保证气体能够稳定、精确配制加入到液体管道中。现有的地浸采铀行业中,一般需要在上百个注液支管中进行注气计量和控制,数十个集中控制室距离几公里不等,每个集控室中都每天需要人工根据注液量的大小对该类流量计进行实时调节,人工操作劳动强度大、费时低效,且极易产生记录误差。

3)气体控制系统自控程度低。地浸采铀的气体加入控制系统庞大复杂,在某大型铀矿床,累计布置700多个注液支管气体转子流量计,现有方式不能实现各个注液管道加气的自动化、远程化控制。

2 气体流量计的比选

2.1 设备选型

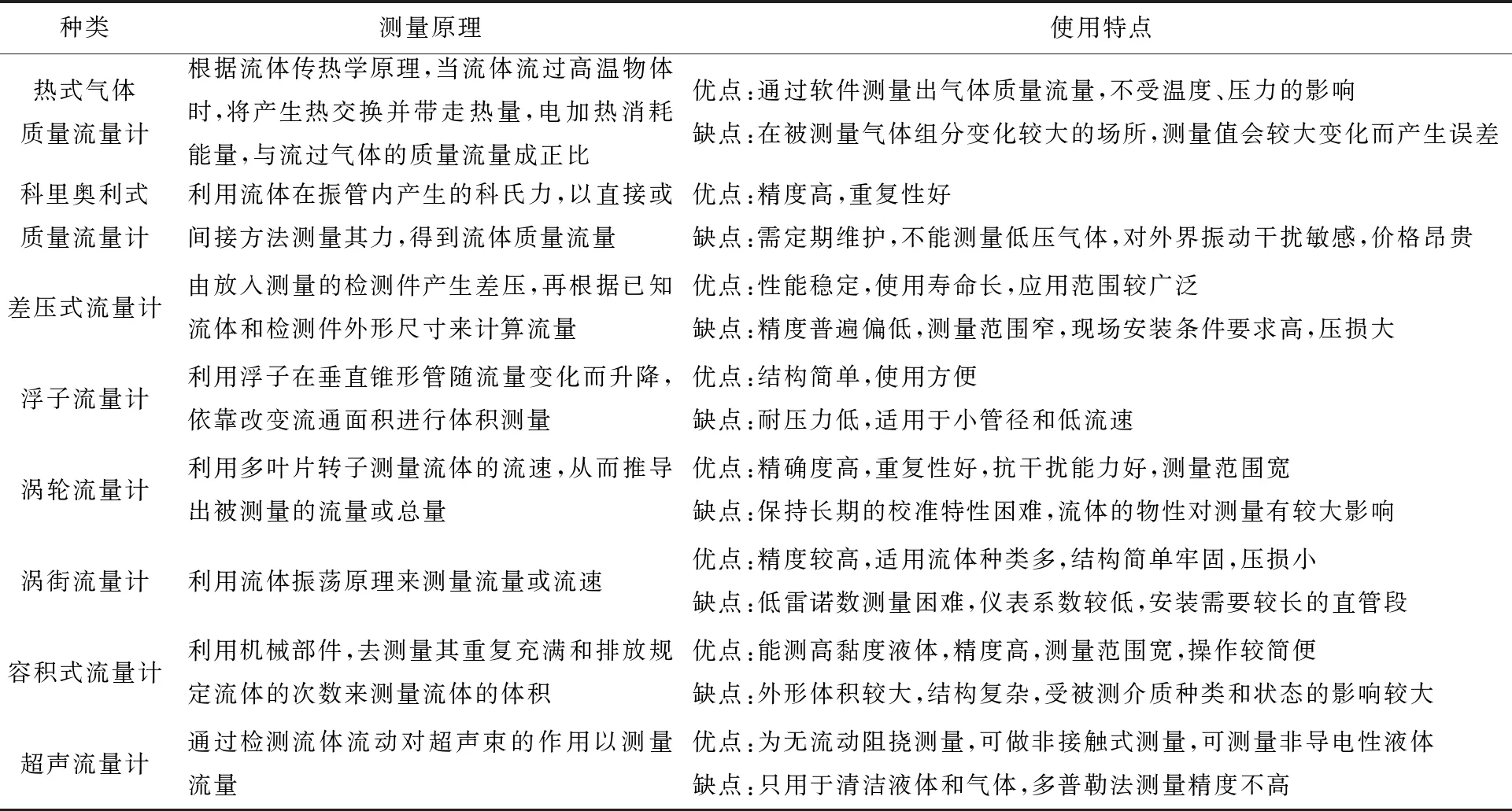

气体计量计按照计量原理的不同可分为质量流量计、差压式流量计、浮子流量计、涡轮流量计、涡街流量计、容积式流量计、超声波流量计[7]。常见气体流量计的主要特点见表1。

表1 常见气体流量计分类及特性

在地浸采铀现场,注液管道计量的使用条件复杂。当现场压力变化0.1 MPa时,对体积流量计而言,其实际克分子流量将变化1倍;而质量流量计仅变动0.14%F.S.,影响有限。质量流量控制计在多个行业中有着重要的应用[7-9],可供选择的计量器具有热式、科式质量流量计。

铀矿冶领域已应用了多种不同类型的气体流量计,例如,部分天然铀企业采用金属管转子流量计取得了较好的应用效果;但其量程大,只适合于安装在主管道上进行较大气体流量的计量,对于注液支管小流量气体的测量精确度低,尚无自动化调节和控制手段。

结合表1对比分析,地浸采铀井场集控室氧气主管采用科式质量流量计进行气体计量,可在线显示氧气质量流量(kg/h);但科式流量计价格高且压力范围越小时测量难度越大,不适于氧气支管计量。热式气体质量流量计价格相对便宜,可通过软件转换测量出气体质量流量,不受温度、压力的影响。现场被测压力管道中的液体组分变化小,符合热式气体质量流量计的工作要求。试验现场选择了热式气体质量流量计开展相关研究。

2.2 热式气体质量流量计现场使用问题

1)现场各个注液孔的气体或注液管道压力一直处于动平衡的波动状态,在此情况下,液体常常向注气管道返流,造成气体计量元件损坏;在进气管路及仪表装置中容易形成水垢,堵塞气体管路,造成计量不准或设备无法使用。

2)现场试验中,在管道加装了各种类型的单向阀(止回阀),但由于气/液管道中的压力波动、注气管线对液体的虹吸作用,以及气液结合部位易结垢的问题,单向阀易受腐蚀和表面结垢,从而失去对仪表的保护作用。

3 新型质量流量控制系统的研制

针对热式气体质量流量计在现场使用存在的问题,需要研制一种气体精确计量、在线记录控制参数的方法,并解决液体返流的技术难题,实现注液管道气体配制工序的持续、高效、稳定运行。

为了实现对每个支管氧气注入量的计量控制,在通用型积算仪的基础上,根据现场使用环境和工艺要求,对现有氧气配制系统进行了设计改进。系统中增设了电磁调节阀,使氧气注入量计量和控制可以接入自动化控制系统,并具有就地和远程控制功能,以实现现场数据的远程集中监控。

流量积算仪由±15 V电源、5 V电源、数据采集系统芯片、瞬时流量和累积流量显示器、按键和通讯部件等部分组成,将质量流量控制器送来的流量检测电压(0~+5 V),经数据采集系统芯片转换为数字信号;再进行运算处理和累积后,将瞬时流量值送到四位LED数码管显示,显示单位为:SCCM(标准毫升/分)和SLM(标准升/分);或者SLM(标准升/分)和SKLM(标准千升/分);同时将累积值送入8位LED数码管显示,显示单位与瞬时流量的单位对应,分别为:SCC(标准毫升)和SL(标准升)。

系统增加485通讯模块,将积算仪数据(包括在线实时数据、历史数据、参数设置等)通过485总线方式传输至PLC控制系统。PLC采用标准的Modbus通讯协议采集传输数据,实现了控制系统与仪表的双向通讯;最后将数据以工业以太网的方式传输至远程控制中心,通过换算程序将流量数据实时显示至电脑,并且在电脑端可直接设定氧气加入量,通过PID实现闭环控制。

3.1 质量流量控制系统的架构

质量流量计主要由传感器、流量放大电路及分流器通道组成。在质量流量计的基础上,由调节阀门和PID控制电路构成的质量流量控制器,增加了流量显示仪,可与PLC系统连接,实现流量设定、流量反馈、阀门控制等功能;增加中间容器和自动化远程控制系统,构成该新型质量流量控制器的整体架构,如图1所示。

流量显示仪上设置有三位半数字电压表、设定电位器、稳压电源、外设、内设转换和三位阀控开关等部件。质量流量控制器经流量显示仪与PLC连接,如图2所示。

图1 质量流量控制器原理示意图

图2 质量流量控制器与PLC连接示意图

3.2 控制系统工作原理

根据毛细管传热温差量热法的原理,流量传感器测量气体的质量流量时不需温度压力补偿,就能将传感器加热电桥测到的流量信号,送到放大器放大处理。放大后的流量检测电压再与设定电压进行比较分析,将差值信号放大后反馈控制调节阀门,由分流器闭环控制流过通道的流量,达到使之与设定的流量相等的调节目标。

当注液或注气压力产生波动时,液体可能向气路产生返流,并通过装置中的气体出口截止阀和气体出口管路进入中间容器。通过中间容器观察液体液位,当液位接近中间容器的气体出口管路时,关闭中间容器的气管出口阀,打开排液阀排出液体。该系统可在线精确控制气体流量,并记录存储相关数据,能够有效地防止液体返流。

3.3 控制系统技术指标

该质量流量控制器与显示之间用专用电缆连接,主要性能指标参数见表2。

表2 气体质量流量控制系统性能指标

注:标准状态规定:温度273.15 K(0 ℃)、气压101325 Pa(1 atm);F.S.(Full Scale):满量程值;单位SCCM(标准毫升/分)和“mL/min,0 ℃,1 atm”等同,单位SLM(标准升/分)和“L/min,0 ℃,1 atm”等同。

4 气体质量流量控制系统现场应用效果

利用4套新型气体质量流量控制系统,在2个地浸抽注单元开展了验证试验,先后对8个注液支管进行了氧气加入试验,现场连续运行取得了很好的效果。

4.1 计量准确,精度提升

电磁调节阀大幅度提高了控制精度,实现了小气体流量在线实时控制。经过130 d的连续运行,气体站计量统计消耗的氧气量为12.8 t,该自动化控制系统累计加氧量为11.9 t,误差率为0.7%,准确度达到了±1%F.S.。气体质量流量控制系统相比浮子转子流量计(现场人工实测值误差8%),计量精度得到了大幅度提升,有力地保障了地浸溶浸液的配制工作。

4.2 难题破解,运行稳定

增设的返水缓冲容器,在气、液压力连续变化的复杂工作条件下,能够保证气体流量控制系统的稳定运行,没有再发生注液返水导致元器件损坏的现象,解决了实际生产难题。

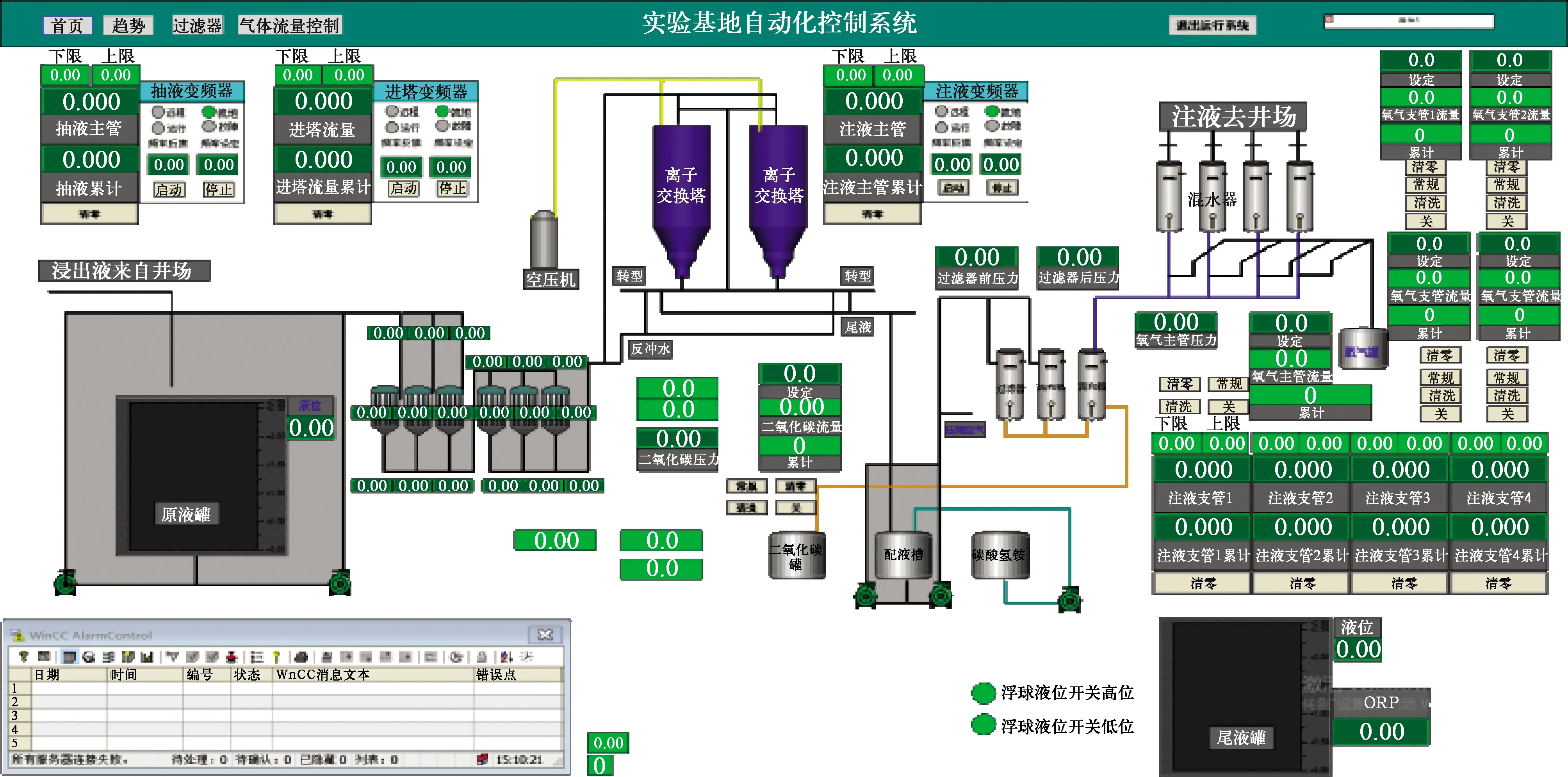

4.3 操作简便,自动控制

通过将气体计量与控制接入自动控制中心,建成了一套全自动气体流量加入控制系统(图3)。该新型控制系统重复性好,系统为软启动,气体配制参数可就地和远程同步实时显示和存储,保证了系统操作的灵活性,实现了远程控制,操作响应快,减少了人工劳动强度,提升了矿山自动化水平。

图3 全自动气体质量流量控制系统

5 结论

新型气体质量流量控制系统,成功解决了现场注液返水问题,提升了氧气加入的计量精度,实现了小流量气体计量控制的远程化、自动化,在现场取得了较好的应用效果。研究成果已推广应用到其他矿床,为提升地浸采铀技术水平和数字化矿山建设提供了技术支撑。