地浸采铀用潜水泵断轴原因的实验室研究

2020-05-25姚益轩闻振乾胡鹏飞刘立伟胥国龙高明哲

张 翀,姚益轩,闻振乾,胡鹏飞,刘立伟,胥国龙,高明哲,王 兴

(1.核工业北京化工冶金研究院,北京 101149;2.南华大学,湖南 衡阳 421001;3.中核内蒙古矿业有限公司,内蒙古 呼和浩特 010020;4.首钢集团有限公司技术研究院,北京 100043)

潜水泵是地浸采铀行业最常用的地下水提升设备,为实现浸出液的有效提升通常需要几百台潜水泵同时作业。国内某地浸采铀矿山所用潜水泵品牌多、型号全[1],基本涵盖了中国地浸采铀矿山现有的设备类型。在实际生产中频繁出现的潜水泵物理损坏现象,不仅增加了额外的人力物力投入,还直接影响了企业的经济效益,仅2019年潜水泵维修投入即达人民币200万元以上。通过现场调研和统计,认为该矿山潜水泵物理损坏类型主要包括泵轴断裂、花键磨损和联轴器断裂等,其中泵轴断裂占设备损坏总数80%以上。因此,以该地浸采铀矿山在用数量最多、服役时间最长的4个品牌潜水泵泵轴为研究对象,各选取1根断裂泵轴作为代表性样品(分别编号BZ01、BZ02、BZ03、BZ04)开展了材料化学成分、金相组织结构、断口宏观微观形貌观察和力学性能测试等工作,分析了设备运行工况、不锈钢材料和应力等对泵轴断裂的影响,总结了地浸采铀用不锈钢潜水泵的断轴原因和应对措施。

1 潜水泵结构、运行工况及泵轴材料要求

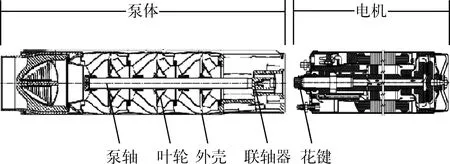

地浸采铀用潜水泵主体结构如图1所示,主要由泵体和电机两部分组成,并通过联轴器插拔连接。其中,泵体部分由泵轴、多级叶轮和外壳组成,泵轴作用是串联多级叶轮和传输电机动力。潜水泵运行由电机输出动力,带动电机花键、联轴器、泵轴和多级叶轮共同旋转,借助多级叶轮产生的离心力将浸出液提升至地表。

图1 地浸采铀用潜水泵结构示意图

地浸采铀作业过程中,潜水泵设备实际运行工况受地下水化学环境、设备运转周期和特殊状态等多个条件影响。地浸采铀用潜水泵工作时需完全浸没于地下水动水头以下,酸法地浸采铀工艺地下水为H2SO4体系,pH为1~3,Cl-质量浓度为200~600 mg/L,设计通常要求潜水泵材料符合国标316L不锈钢牌号标准。地浸采铀工业化生产过程中,除常规保养时允许部分设备停机外,数百台潜水泵需不间断连续作业,该进行工况决定了设备材料需要具备优异的耐疲劳性能。在潜水泵频繁启停带来的水锤作用等特殊情况下,设备关键部件有承受瞬时应力集中的可能,该工况也对设备材料和关键部件的性能提出了较高的要求。

2 泵轴化学成分分析

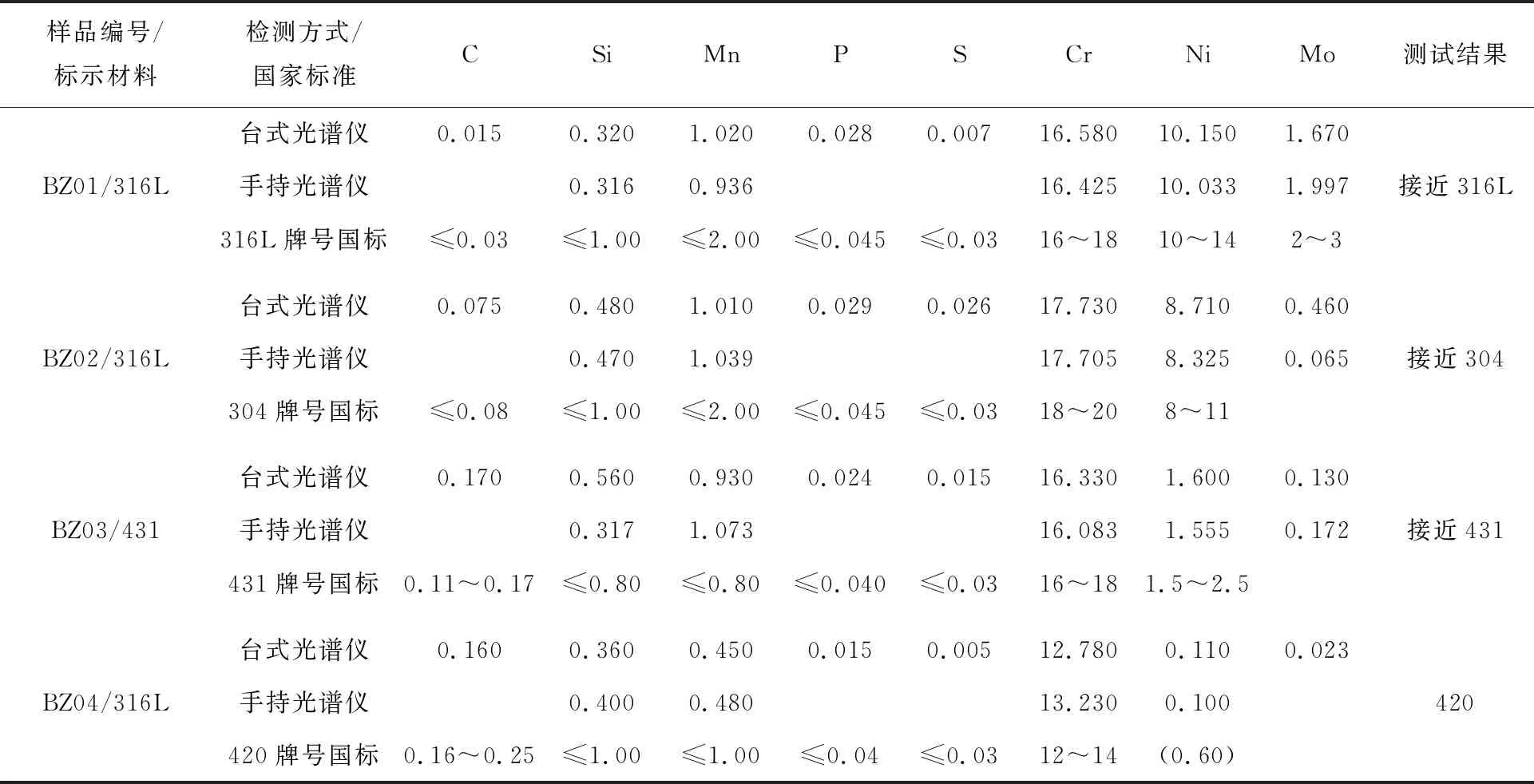

分别用台式和手持式X射线荧光光谱仪,先后对4个品牌潜水泵泵轴样品进行了2次化学成分测试,并将测试结果与GB/T 1220—2007《不锈钢棒》[2]和GB/T 20878—2007《不锈钢和耐热钢牌号及化学成分》[3]中规定的相应牌号不锈钢成分进行对比,以确定送测样品具体材料标号,结果见表1。

表1的分析结果显示:BZ01样品化学成分接近316L不锈钢,其Cr、Ni元素含量偏国标下限,Mo含量略低于国标下限;BZ02样品化学成分接近304不锈钢标准,其Ni元素含量偏国标下限,Cr含量低于国标下限;BZ03样品化学成分接近431不锈钢标准,其C元素含量偏国标下限,Mn含量高于国标上限;BZ04样品化学成分符合420不锈钢标准,其C元素含量也偏国标下限。4个品牌泵轴样品的实际材料有316L、304、420和431等多种牌号的合金类型,除BZ03样品明确标示出厂材料为431外,其余样品均不符合标示的国标316L牌号的要求。

表1 泵轴样品化学组分质量分数与国家标准对比 %

3 泵轴金相组织分析

利用金相显微镜对4个泵轴样品开展金相结构测试和组织形貌观察。测试前对样品进行处理,先将各样品垂直轴向截断成1~2 cm小段,用砂纸将断面打磨抛光获取新鲜面,然后用Fecl3溶液浸泡处理[4]。

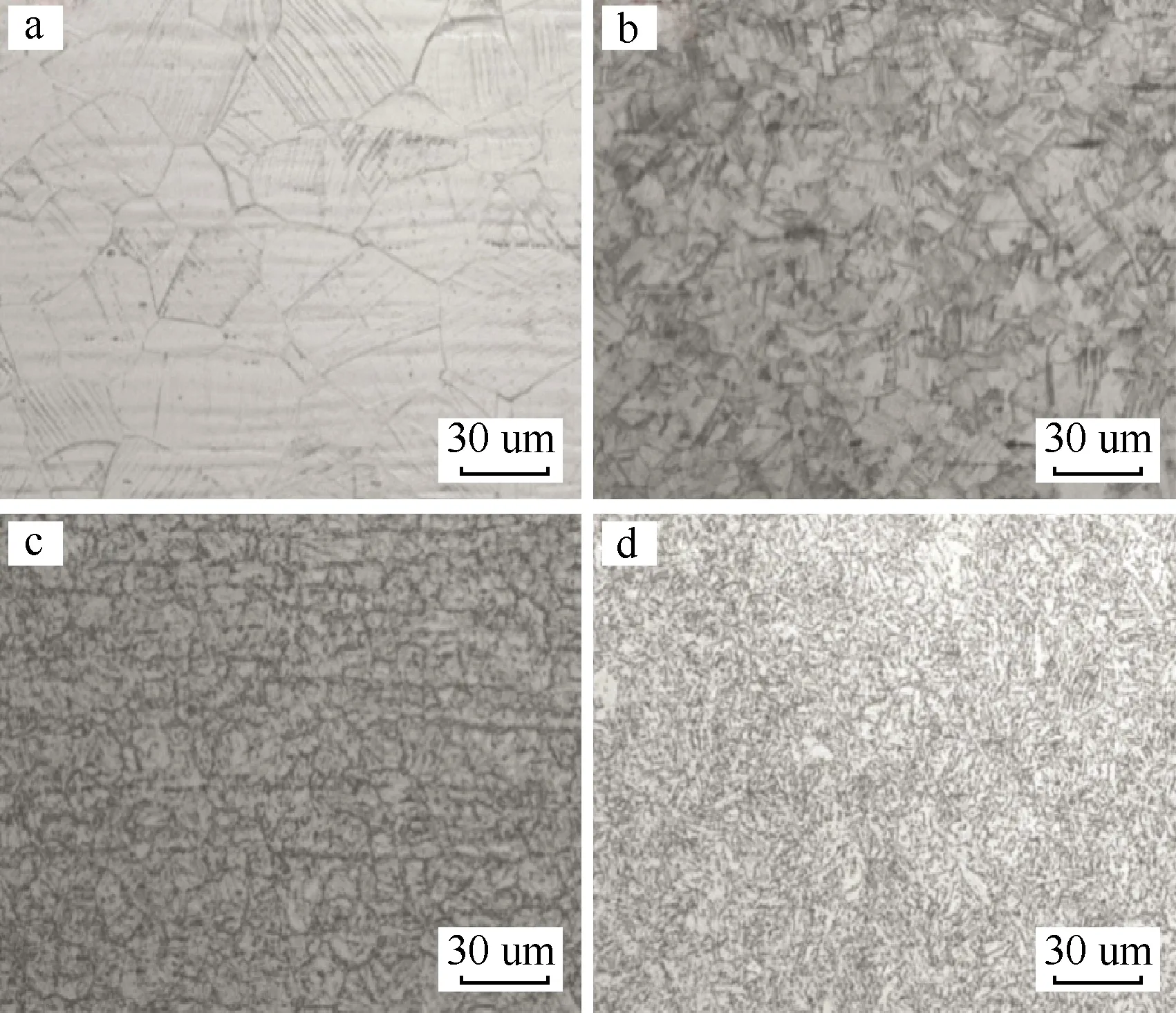

金相显微测试结果显示,各泵轴样品金属组织主要为马氏体和奥氏体两类:BZ01、BZ02样品组织中存在大量孪晶,晶粒粗大,为奥氏体组织,如图2-a、2-b所示;BZ03、BZ04样品晶粒组织更为细小,为马氏体组织,如图2-c、2-d所示。该矿山要求酸法地浸采铀用潜水泵主体制造材料应为国标316L不锈钢,主要原因是相对于马氏体不锈钢,奥氏体不锈钢碳含量更低、塑性更好且不易断裂[5]。而316L不锈钢材料通常以奥氏体组织形式存在,因此从金相组织类型角度也可判断BZ03样品和BZ04样品的马氏体材料非316材质,未满足矿山选材的采购要求。

a—BZ01样品,奥氏体组织;b—BZ02样品,奥氏体组织;c—BZ03样品,马氏体组织;d—BZ04样品,马氏体组织。图2 泵轴金相显微测试结果

4 断口形貌分析

4.1 断口宏观形貌分析

经现场调研和统计,发现该矿山不锈钢潜水泵发生断轴故障的具体位置比较集中,多发生在泵轴与联轴器的连接处,如图3所示。对4个泵轴样品断口局部宏观形貌观察表明,4个样品断裂类型相似,均呈现典型的脆性断裂特征,如图4所示。

图3 泵轴断裂实物

图4 泵轴断口局部宏观形貌

4.2 断口微观形貌分析

利用扫描电镜(SEM)对泵轴样品断口整体微观形貌进行分析,结果印证了宏观形貌分析结论,显示4个样品均为典型的脆性疲劳断裂,主要开裂方向为垂直于泵轴轴线方向。以BZ01泵轴样品分析结果为例(图5),A处(轴中心)为疲劳源位置;B处为疲劳裂纹扩展区;C处出现明显台阶,指示该处为泵轴的瞬断区。同时,疲劳源位置存在较明显的疲劳辉纹(图6-b)、众多微裂纹(图6-c)和大量大型夹杂物(图6-d)。

图5 泵轴断口能谱(SEM)照片

a—疲劳源局部放大;b—疲劳源附近疲劳辉纹;c—疲劳源外围微裂纹;d—可视化大型夹杂物。图6 泵轴断口微观形貌

5 夹杂物分析

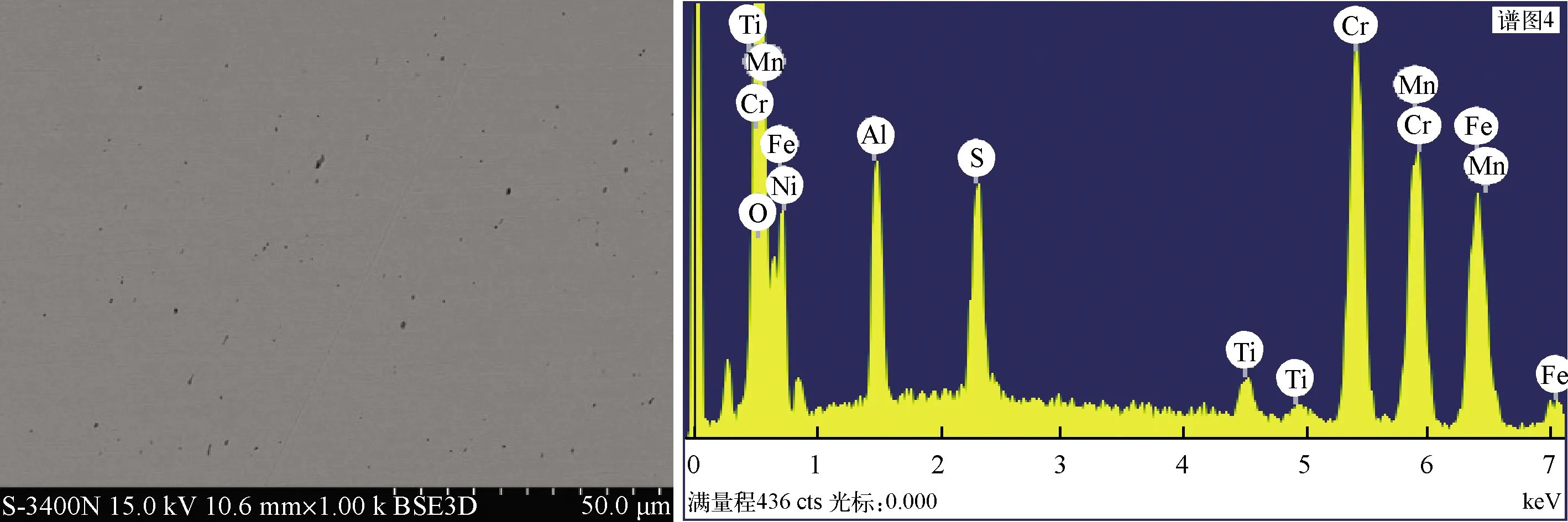

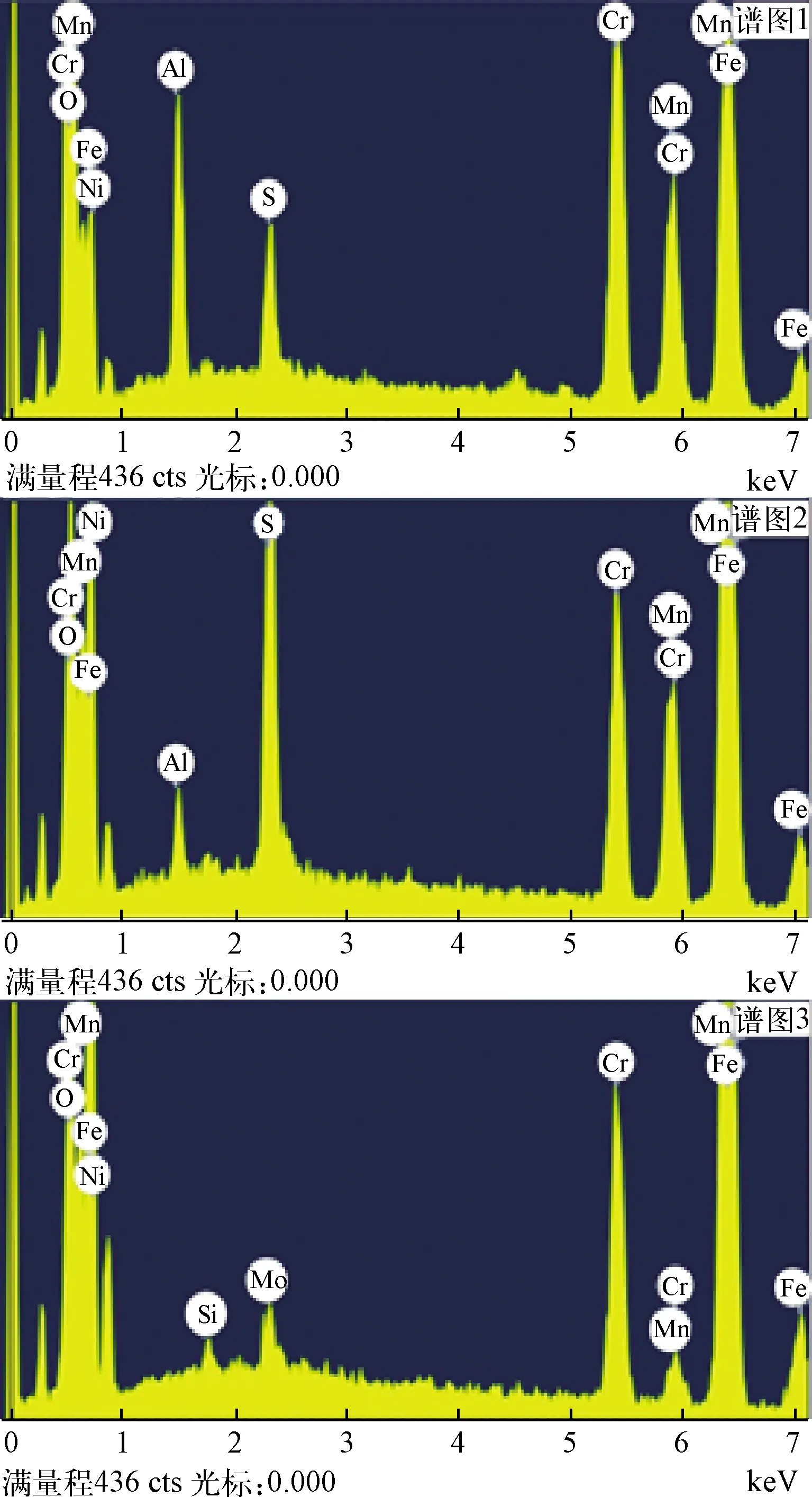

断口微观形貌显示泵轴断口存在不同类型的夹杂物,按位置主要存在于疲劳源位置、泵轴基体内部和泵轴近表面等。故通过能谱(EDS)对BZ01泵轴样品断口的以上位置夹杂物进行测试,分析其化学成分和分布特征。

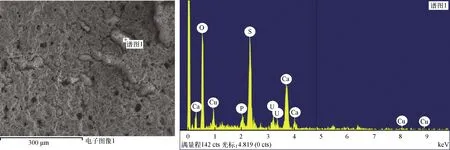

5.1 疲劳源位置夹杂物

能谱(EDS)测试结果显示,疲劳源位置处夹杂物成分为CaO,如图7所示。该夹杂物个体形态较大,它的异常存在是引起泵轴疲劳断裂的重要诱因,推测该物质是在不锈钢精炼钙处理工艺过程中产生的。

图7 断口疲劳源处夹杂物电镜(SEM)及能谱(EDS)结果

5.2 泵轴基体内部夹杂物

通过电镜(SEM)观察和能谱(EDS)测试,显示泵轴基体内部夹杂物尺寸较小,形态以圆形和长条形为主,分布较弥散,主要成分为MnS和Al2O3,如图8所示。一般认为此类型夹杂物是在材料冶金过程带入的[6],属于正常现象。

图8 基体内部夹杂物电镜(SEM)及能谱(EDS)结果

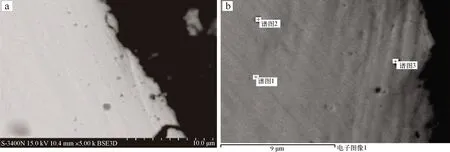

5.3 泵轴近表面夹杂物

通过电镜(SEM)观察和能谱(EDS)测试,显示泵轴近表面夹杂物形态多为圆形,尺寸大,数量多,且呈带状分布于距泵轴表面10 μm范围内,局部形成夹杂物带(图9-a)。能谱(EDS)测试结果显示近表面夹杂物主要为MnS、Al2O3和少量SiO2(图10),此类物质在泵轴近表面异常富集与二次加工过程中表面铁皮高温氧化有关[7]。

a—夹杂物呈带状分布于近表面;b—能谱测试位置。图9 泵轴近表面夹杂物电镜(SEM)照片

图10 泵轴近表面夹杂物能谱(EDS)测试结果

以上测试结果可判定,泵轴样品近表面带状夹杂物是导致断口中疲劳源外围微裂纹(图6-c)产生的主要原因。

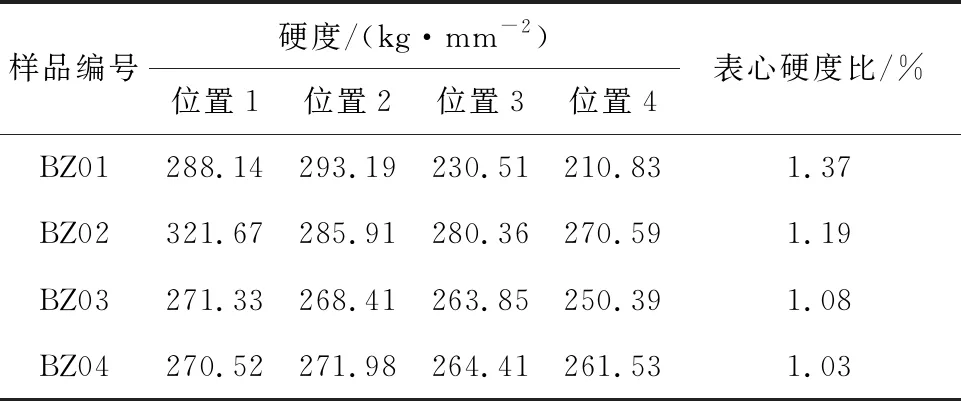

6 硬度测试

由于夹杂物在泵轴内部不均匀分布,可能引起泵轴截面不同位置的力学性质差异。为分析泵轴的硬度分布规律,利用维氏硬度计对其截面进行硬度测试。测试顺序从泵轴表面到中心部位,将测试位置编号为位置1~位置4,位置1为表面,位置4为中心部位,数字越小代表测试位置越靠近泵轴表面。测试结果见表2。

表2 泵轴截面不同位置硬度测试结果HV5

从表2可见,4个样品泵轴表面硬度均偏高,表面与心部硬度比偏大,有明显二次冷加工硬化处理特点。冷加工的优势是可在获得所需形状的同时,有效提高金属的强度和硬度[8];但冷加工过程造成的内应力也强烈影响着应力开裂的敏感性,越冷变形越大,应力开裂和氢脆就越敏感。因此各泵轴样品经过二次冷加工后材料延展性被削弱[8],在地浸采铀长期运行过程中受内应力和周期外应力共同作用,很容易发生整体性脆断。

7 泵轴断裂原因分析

综合工作环境、材料和应力分析测试结果,认为该地浸铀矿山所采用的多种不锈钢潜水泵泵轴断裂原因是4个不锈钢泵轴样品均经过了二次冷加工处理,处理过程中在泵轴近表面形成了大量带状夹杂物,造成了内部和表面的硬度差异[9],长期运行时材料疲劳累积形成了大量近表面微裂纹;同时,泵轴内部大型CaO夹杂物周边形成疲劳源,长期运行后达到疲劳极限,引起了局部疲劳断裂;在长时间内应力和周期外应力共同作用下,疲劳源断裂与表面微裂纹逐渐扩展,最终导致了泵轴整体脆性瞬断。

8 结论及建议

8.1 结论

1)样品实际材料标号未符合标示的国标316L奥氏体不锈钢标准,可能是造成泵轴物理损坏的主观原因。4个潜水泵泵轴材料牌号分别为316L、304、420和431,除BZ03样品外均与其标示材料不一致。

2)泵轴样品基体内部普遍存在以CaO为主的大型夹杂物,这类夹杂物周边长期应力集中形成了疲劳源;样品近表面普遍存在以MnS、Al2O3和SiO2等为主的带状夹杂物,造成泵轴表面与心部硬度比偏大,形成了局部脆化相。

3)泵轴样品均为疲劳脆性断裂,原因是在长时间内应力和周期性外应力共同作用下,首先泵轴局部脆化相内部产生了大量微裂纹;之后疲劳源位置大型夹杂物达到疲劳极限,引起了局部疲劳断裂;疲劳源断裂与微裂纹随时间逐渐扩展,最终导致泵轴整体脆性瞬断。

8.2 建议

1)建立或提升地浸矿山不锈钢标号的快速检测能力,使设备材料在进场前达到标示要求。

2)采用夹杂物含量低且分布均匀的泵轴零部件替换现有潜水泵泵轴,防止疲劳源和微裂纹的形成概率,提高极限工况下泵轴的耐用性。

3)酸性地下水体系造成的腐蚀可能会加剧泵轴材料的损坏速率[10],建议加强泵轴材料耐腐蚀性能研究,对比马氏体与奥氏体材料的耐腐蚀差异,研究化学腐蚀与不锈钢泵轴断裂之间的关系。