污泥直掺与干化工艺在燃煤电厂的应用

2020-05-25陈晓雷福建龙净环保股份有限公司

文_陈晓雷 福建龙净环保股份有限公司

1 项目概述

1.1 电厂系统概述

广州某电厂现有2×330MW 亚临界热电联产机组,配套上海锅炉厂生产的1025t/h,亚临界、自然循环、单炉膛平衡通风、一次中间再热,固态排渣煤粉锅炉,锅炉采用正压直吹式制粉系统,单台机组配置5 台中速磨煤机,采用四角切圆燃烧方式。单台机组BMCR 工况下耗煤量131.9t/h,最大蒸汽量1100t/h,锅炉低位热效率93.15%。

中速磨煤机采用ZGM95N 型中速辊式磨煤机。原煤从磨中央的落煤管落到磨环上,旋转磨环借助离心力将原煤运动至碾磨滚道上通过磨辊进行碾磨。原煤的碾磨和干燥同时进行,一次风通过喷嘴环均匀进入磨环周围,将经过碾磨从磨环上切向甩出的煤粉混合物烘干并输送至磨煤机上部的分离器,在分离器中进行分离,粗粉被分离出来返回磨环重新磨制,合格的细粉被一次风带出分离器进入锅炉燃烧。

1.2 污泥处理处置工艺概述

污泥处置项目建于广州某电厂预留场地内,规模为100t/d含水率为80%的湿污泥(以下简称湿污泥)干化至含水率40%的干污泥(以下简称干污泥)的干化处置系统和100t/d 湿污泥直掺系统。

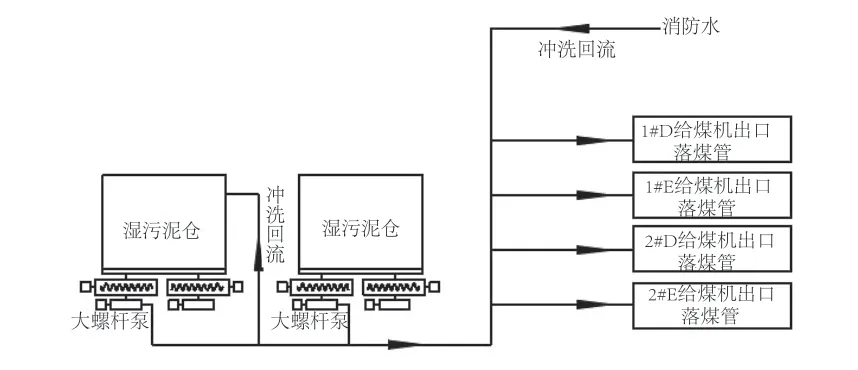

1.2.1 湿污泥直掺工艺

湿污泥直掺处置系统主要包括湿污泥接收存储系统、湿污泥输送系统、电气与热控系统组成。其中湿污泥接收与存储系统、电气与热控系统与污泥干化掺烧处置系统共用,仅建设湿污泥从湿污泥料仓到磨煤机的污泥管道输送系统(图1)。由污泥罐车运送来的污泥经湿污泥仓、螺旋输送机、螺杆泵输送至磨煤机顶部进料管并进入磨煤机均布在磨辊上,同时热风从风口进入磨煤机内从磨辊底部向上吹,湿污泥在与热风接触中被烘干,同时热风带走水分、恶臭气体和少量粉尘进入锅炉燃烧。干化后的污泥经磨辊粉碎成粉末,在磨盘边缘被风环高速气流带起经热风吹入锅炉燃烧。为了均匀掺混,在污泥管道出口处设置均布器(已提交专利申请),效果良好。为保证正常燃烧,主要选择中上层磨(D、E 磨)进行污泥掺混。本项目2 台锅炉耗煤量为6331.2t/d,湿污泥与燃煤掺烧比例约为1.58%。

图1 湿污泥直掺系统工艺流程

1.2.2 污泥干化掺烧工艺

污泥干化工艺系统主要包括湿污泥卸料、接收存储系统、污泥干化系统、干污泥输送存储系统、不凝性尾气出力系统、污水收集系统、电气及热控系统、消防系统等(图2)。湿污泥仓中湿污泥经螺旋输送器和螺杆泵进入圆盘干燥机干燥,含水率从80%降至40%以下。干燥热源取自热电厂的1.1MPa、300℃的低品蒸汽,该蒸汽经过减温减压器调至0.5MPa,160℃后分别进入干化机主轴和筒体夹套。干燥污泥从干燥机出料口排出,经刮板输送机送入干污泥料仓,后与煤混合燃烧,干污泥与煤的掺烧比例为0.53%。污泥干燥过程产生的尾气通过引风机排出干燥机,引风机维持干燥机内微负压运行,防止干燥过程中恶臭气体外逸。被抽出的废蒸汽经过旋风除尘后进入冷凝器中进行冷凝与除雾后,剩下的不凝性气体(主要是一些恶臭气体)通过管道送入燃煤锅炉送风机入口处,进入锅炉进行高温分解,达标排放,其中冷凝废水收集后通过污水管排入厂区污水池统一处理。

图2 污泥干化工艺流程

2 运行结果分析

2.1 污泥与煤的特性对比分析

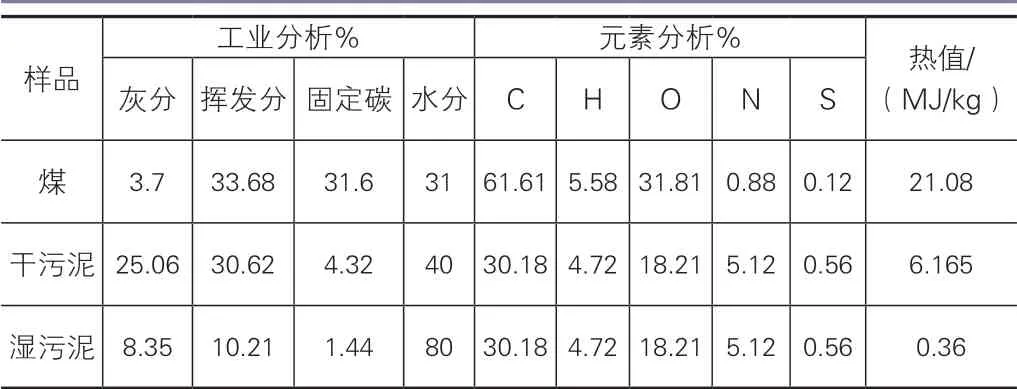

为充分分析掺烧污泥对电厂部分系统的影响,将污泥与煤的特性进行分析对比(表1)。从表1 可知,污泥的热值远小于煤的热值,N 和S 元素及灰分含量远大于煤中的含量。

表1 污泥与煤的特性对比分析

2.2 能量与物料平衡分析

污泥干化系统的运行的主要参数见表2。其中,污泥干化系统的能量平衡,其平衡关系为公式(1):

式中:Qst为进入干燥机饱和蒸汽凝结释放出的热量,MJ/h;Qmst为湿污泥中水分蒸发所消耗的能量MJ/h;Qad为污泥干燥升温所需热量,MJ/h;Qs为载气升温所需要的热量MJ/h;Qf为系统辐射热损失MJ/h。

根据表2 污泥干化工艺主要参数计算污泥干化系统的热量平衡,进入干燥机饱和蒸汽凝结释放出的Qst为7885.2MJ/h,污泥水分蒸发所需热量Qmst为7244.2MJ/h,污泥干燥升温所需热量为Qad129.46MJ/h,载气升温所需热量Qs为241.6MJ/h。其中污泥水分蒸发吸收热量占比为91.87%,污泥干燥升温吸收热量占比为1.64%,载气升温吸收热量占比为3.06%,整个系统辐射消耗的热量为3.4%,通过分析在整个系统运行过程中,污泥干燥过程高效吸收了饱和蒸汽凝结释放出来的热量。

表2 污泥干化工艺主要参数

2.3 污泥掺烧对机组运行的影响

2.3.1 污泥掺烧对机组煤耗的影响

该污泥直掺处置和污泥干化掺烧处置工艺,合计处置含水率为80% 的湿污泥200t/d,其中80% 湿污泥热值为0.36MJ/kg,40% 半干污泥热值为6.165MJ/kg,原煤热值为21.08MJ/kg,则掺烧污泥后,利用污泥中的热值燃烧发电、供热,每年可节省原煤4181.1t。

燃煤热值每降低0.42MJ/kg,对于1000MW 等级机组而言,锅炉热效率降低约0.10%,供电煤耗增加约0.33g/kWh;600MW 等级机组锅炉热效率降低约0.10%~0.18%,供电煤耗增加0.55 ~0.58 g/kWh;300MW 等级机组锅炉热效率降低约0.16%~0.20%,供电煤耗增加约0.6 ~0.79 g/kWh。

本项目电厂掺烧2.1%的污泥后,混煤热值从21.08MJ/kg降低至20.67MJ/kg,降低了410kJ/kg,以300MW 等级机组燃料热值每降低0.42MJ/kg 增加供电煤耗0.695g/kWh计算,约影响供电煤耗0.67g/kWh。

2.3.2 污泥掺烧对制粉系统的影响

污泥掺烧对制粉系统可能存在的影响主要包含两方面。一是污泥干化后的硬度与污泥来源、含水率、粒度等,本项目干化污泥质软,其硬度远低于原煤,易研磨。另一方面,干化后的污泥含水率一般在40%以下,掺烧污泥后,混合燃料热值会下降大约1.9%,则制粉系统燃料质量需求增加1.9%,对制粉系统的出力基本没有影响,制粉系统出力满足锅炉运行要求。

2.4 污泥掺烧对锅炉尾部污染物排放的影响

虽然干污泥中S 元素、N 元素及灰分分别是煤的5.8、4.7和7 倍,但由于污泥掺烧比例较小,混合后混合物料中的S 元素、N 元素增加比例不足0.1%,灰分实际增加比例仅为0.14%,增加比例极小,远低于后端脱硫、脱硝和电除尘设备的裕量处理负荷,故掺烧后污泥烟尘排放基本没有变化,满足现行国家排放标准。

2.5 污泥掺烧对重金属排放的影响

重金属的排放途径主要有两种:一是通过废气处理系统最终随烟囱排放至大气;二是随着煤粉和污泥的燃烧,保存在灰渣中。表3 中污泥自身含有的重金属元素种类和燃煤有较大的差异,污泥的部分重金属含量远大于煤中重金属含量,主要体现在Zn 和Cu上。但由于污泥掺烧比例较小,且重金属主要为难挥发性重金属,因此,掺烧污泥后灰渣中的重金属含量相比于单独燃煤有一定幅度的升高,但由于掺烧比例低,不会改变重金属的排放特征。

表3 污泥的部分重金属含量

2.6 污泥掺烧的环境效益

从物耗成本上考虑,电厂湿污泥的日处理量稳定在200t/d,则年节煤4181.1t;从减少化石燃料的碳排放量分析,该电厂每年可减少因燃烧煤产生的碳排放量约9445.2t,在国家推行市场化节能减排和碳排放交易市场的环境下,这无疑对电厂是有利的。无论是从经济方面还是从碳排放交易方面,都提升了电厂在市场中的竞争力。另一方面,电厂利用自身设备,彻底解决影响市容的污泥处置问题,这也是一项利国利民的工程。

3 结语

本项目电厂日处理80%含水率湿污泥200t,其中100t/d 湿污泥直接掺烧,掺烧比例为1.58%;另100t/d 湿污泥经干化系统干化至40%含水率以下,整个工艺设计合理,其中,耗费蒸汽量为80.8t/d,与煤混合掺烧后,掺烧比例为0.53%。两条污泥掺烧工艺可节约煤耗4181.1t/a,减少因燃烧煤产生的碳排放量约9445.2t/a。

污泥在掺烧过程中,虽然自身的灰分、S 元素、N 元素相较于煤粉的含量较高,但由于污泥掺烧比例仅为2.11%,混合后物料中相应的物质仅增加0.14%、S <0.1%、N <0.1%,远小于后端脱硫、脱硝和除尘设备的运行负荷,气体污染物可达标排放,另外留存在灰渣中的重金属含量也极低,满足国家环保要求。

该电厂在实际生产中,湿污泥直掺与湿污泥干化后污泥经不同途径同时进入磨煤机进行焚烧,系统同时运行,在国内尚属首次。对污泥燃煤耦合发电,是一种值得借鉴的技术。