宝钢梅钢450m2烧结烟气干法脱硫超低排放升级改造的应用

2020-05-25韩加友上海梅山钢铁股份有限公司

文_韩加友 上海梅山钢铁股份有限公司

宝钢梅钢在新建2×450m2烧结机的同时,配套建设烟气脱硫除尘装置。经过多年多次对国内外已投运的烧结烟气脱硫工艺技术进行充分考察,以及石灰石/石膏湿法、氨法、活性炭以及各流派的干法或半干法等多种烟气脱硫工艺的对比与论证,决定采用福建龙净DSC 烧结烟气干式超净技术,梅钢4#、5#烧结机的烧结烟气干式超净装置分别于2009年和2011年一次顺利投运成功,3#烧结烟气干式超净装置在2016年成功投运,系统运行脱硫效率在95%以上最高脱硫效率可达到99%,原烟气经过脱硫后出口净烟气SO2浓度低于35mg/Nm3,同时粉尘排放低于5mg/Nm3,并且高效协同脱除其他多污染物。

梅钢经过长时间对多种脱硝技术的对比论证(活性焦、SCR、COA 脱硝等),最终确定在现有循环流化床干法脱硫装置的基础上采用“COA 协同脱硝工艺”,3#、4#、5#烧结机COA 协同脱硝装置分别在2017年11 月、2018年12 月和2019年3月份成功投运。各项性能指标均优于设计要求,超过现有最新烧结排放新标准要求,达到超净排放。

1 项目设计

1.1 工艺流程

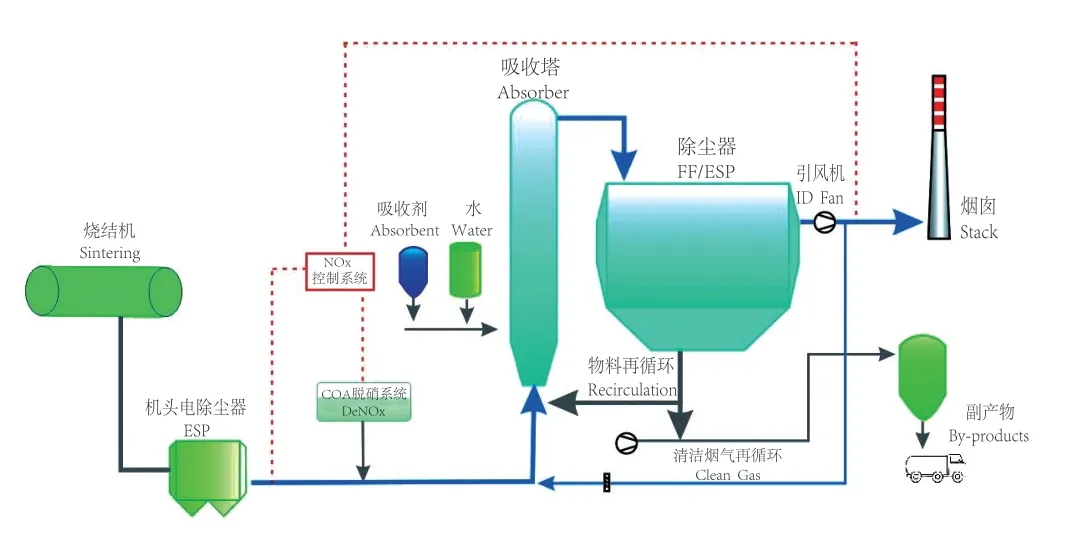

梅钢4#、5# 2×450m2及3#180m2烧结机配套DSC干式超净装置,与烧结机主系统相对独立,均采用全烟气脱硫净化方式,烧结烟气从主抽风机出口烟道引出汇合进入吸收塔,脱硫后烟气经脱硫布袋除尘器除尘净化,净烟气经脱硫引风机返回原烟囱排放。本项目的烟气工艺流程:烧结机→机头电除尘器→主抽风机→流化床吸收塔(COA 协同脱硝)→脱硫布袋除尘器→脱硫引风机→烟囱。工艺流程图见图1。

图1 烧结烟气DSC 干式超净(COA 协同脱硝)工艺流程图

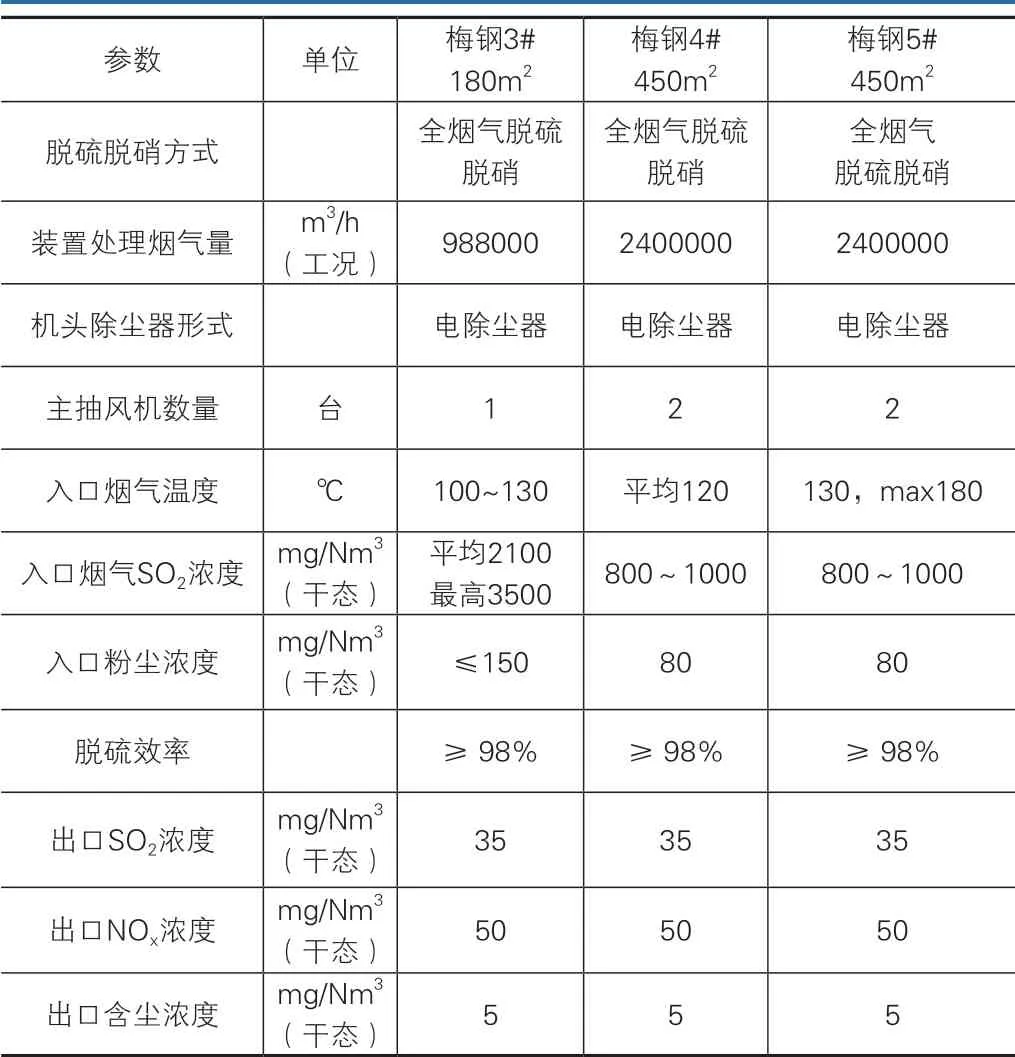

1.2 设计参数(表1)

表1 宝钢股份梅钢脱硫系统设计参数

1.3 项目运行情况

4#450m2烧结机配套的循环流化床脱硫除尘装置,从2009年投运至今,期间只有定期的维护,没有进行大改。脱硫除尘的环保标准一直在提高,SO2排放浓度从设计100mg/m3,到现在可以运行在20mg/m3。粉尘排放浓度当时的设计指标是20mg/m3,现在可以运行在5mg/m3。2008年设计时,吸收塔和布袋除尘器的设计已经考虑的足够的余量,没有进行改造,通过调整运行参数及更换超净滤袋,SO2、粉尘可以满足超净排放指标。

梅钢3#180m2烧结机原先使用湿法脱硫工艺,在SO2高效脱除的同时,也带来了废水难以处理、烟囱雨腐蚀周边设备设施等工艺问题,中后期项目维护工作量大。2016年,随着环保标准的提高和文明生产的需要,梅钢公司决定拆除原有湿法装置,重建一套与应用在4、5#450m3烧结机相同的DSC 干式脱硫除尘装置,并同步配套气相COA 脱硝技术装置,前瞻性地满足烧结NOx 保证小于100mg/Nm3,力争小于50mg/Nm3的高标准要求。DSC 干式超净工艺装置脱硫除尘部分投运后,出口排放稳定SO2小于35mg/Nm3、粉尘小于5mg/Nm3。2017年11月建成投运的气相COA 协同脱硝装置,NOx 浓度从270mg/Nm3左右脱除至100mg/Nm3脱以内,并可调节控制在50mg/Nm3以下,脱硝效率达到80%以上,COA 脱硝成本约在4 ~6 元/t 矿,为钢铁烧结球团探索出一条经济有效的脱硝之路。

梅钢4#烧结机的烧结烟气脱硫除尘装置于2009年一次顺利投运成功,与烧结主机100%同步运行,脱硫效率平均在95%以上,最高可达到99%,原烟气经过脱硫后出口净烟气SO2浓度低于35mg/Nm3,同时粉尘排放低于5mg/Nm3,并且高效协同脱除其他多污染物,达到超净排放水平。

由于COA 协同脱硝在3#烧结的成功应用,2018年初梅钢决定在4#、5#烧结机上增加气相COA 脱硝技术装置,满足烧结NOx 小于50mg/Nm3的排放要求。并在分别在2018年12 月及2019年3 月份开始试运行,具备NOx 实现小于50mg/Nm3超低排放的能力。

2 超净测试报告解读

为了验证DSC 装置的长周期使用后的性能,国家环境分析测试中心在宝钢梅钢4#、450m2烧结机烟气DSC 装置主体使用7年后再次做了跟踪测试,证明“五脱一超净”设计指标的完全实现。

2.1 高SO2脱硫率达到超净排放

从图4 测试报告表可以看出,梅钢4#烧结机脱硫岛入口SO2浓度为643mg/Nm3,出口SO2浓度低于检出限(3mg/m3),脱硫效率为99.8%。

我国SO2是总量控制的约束性指标,对于一些新建项目,由于受当地总量指标的限制,往往核定的出口SO2排放指标严于国家排放标准。因此,DSC 工艺有利于满足总量减排的指标要求。

2.2 烟尘排放小于5 mg/Nm3优于燃气排放标准

从图2 测试报告表可以看出,DSC 装置出口的烟尘浓度为0.55mg/Nm3,优于燃气排放标准的5mg/Nm3,这一点还可以通过烟囱出口的林格曼黑度仪用肉眼进一步印证。

DSC 工艺通过循环流化床塔内喷雾化水增湿、激烈湍动的高密度颗粒床层的凝并作用,烟气中PM1等亚微米级的细颗粒几乎都絮凝为数十毫米云团状的颗粒群,再结合脱硫后的超净布袋除尘器的深度过滤,因此实现优于燃气标准的烟尘排放。

2.3 DSC的性能不受前级烧结机机头电除尘器效率高低的影响,运转率高

烧结机机头的烟尘细、比电阻高、烟气湿度大。因此,机头电除尘器效率低是长期困扰钢铁行业环境保护的一大难题。这也是虽然烧结机头烟气的烟尘浓度只有几个mg/Nm3,但在国家钢铁污染物特别排放限值标准中,仅要求烧结机头烟气的烟尘特别排放限值小于40mg/Nm3,低于烧结机尾污染物特别排放限值标准20mg/Nm3,更远低于目前电力行业执行的烟尘小于5mg/Nm3的燃气排放标准。

由于DSC 的高密度烟气循环流化床反应器的塔内局部颗粒密度高达数万g/Nm3,加上最后把关烟尘的是超净布袋除尘器。因此,即使机头电除尘器的电场全部失效,对DSC-M 的排放指标也没有任何影响。

2.4 DSC干式超净装置集成COA协同脱硝,可以低成本实现NOx的超低排放

循环氧化吸收(COA)协同脱硝工艺,是龙净自主研发的一种新型脱硫脱硝一体化专利技术,以烟气循环流化床为反应核心,利用流化床中激烈湍动的、巨大表面积的颗粒床层作为载体,通过工艺水的注入创造高湿度、高碱性的环境,氧化剂将难溶于水的NO 氧化为易溶于水的NO2等高价态氮氧化物,并与碱性钙基吸收剂发生中和反应而完成脱硝过程。可以高效吸收和固化二氧化氮,无废水、无逃逸。

该技术已被列入环保部2017年颁布的《火电厂污染防治最佳可行技术指南》(HJ2301-2017)推荐最佳实用新技术,成为SCR/SNCR 脱硝工艺之外的另一种独特烟气脱硝工艺,脱硝效率高、系统简单、投资运行低,可低温脱硝等优点”,非常适合钢铁烧结烟气的特点,梅钢180m2项目获国家工信部认定的全球首套烧结烟气干式超净技术装置。

2.5 具有多污染物高效协同处理能力,HF及二噁英排放均优于排放标准

梅钢4#烧结机的DSC 装置出口的氟化物的脱除效率高达90.7%,出口浓度低于检出限(0.5mg/m3)。在不添加任何吸附剂的前提下,二噁英浓度为0.5ng-TEQ/m3,均优于《钢铁烧结、球团工业大气污染物排放标准GB28662-2012》中对特别排放限值的要求。

硫酸雾(SO3)的脱除效率达83.9%,出口浓度为0.348mg/m3;总Hg 脱除率高达98.4%,出口浓度为0.12μg/m3(我国电力行业的排放标准为30μg/m3,美国最新标准为1μg/m3);铅(Pb)的脱除效率为99%;砷(Sn)的脱除效率为96.1%;镉的脱除效率为99%等,表明DSC 具有非常优异的多组分污染物协同脱除能力。

DSC 工艺的新型流化床反应器具有浓度高达数十万g/m3以上激烈湍动的高密度颗粒床层,可实现高效吸收和吸附的双重净化作用,在高效脱除SO2的同时,同步高效脱除了SO3、HCl、HF 等酸性气体(脱除率在98%以上);高效吸附脱除了Pb、砷、汞等重金属污染物(综合脱除率在95%以上)及二噁英。可实现低成本一次性满足国家越来越严格的排放标准及脱除多种污染物要求,实现烧结烟气优于燃气排放的要求。

2.6 无废水排放

DSC 工艺全过程无废水产生。副产物为干粉态,可用于制砖、路基、矿井回填、土壤修复等综合利用。梅钢公司的脱硫副产物全部得到综合利用。

2.7 原烧结烟囱无需防腐可以直接利用,既降低投资还有利于烟气的高抬升排放

整个系统为干态,由于几乎脱除全部酸性气体,且运行温度高于烟气露点温度,因此DSC 整个系统设备、烟道、烟囱等均无需防腐。原有的烧结烟囱可以直接利用。

2.8 烟囱排放透明,无视觉污染

烟囱排放透明,无视觉污染,感官效果佳。

3 结语

DSC 的烧结脱硫、脱硝、脱氟、脱汞、脱二噁英五脱及烟尘超净一体化的技术性能,以及脱硫后烟囱排气透明、没有废水、不受前级机头除尘器效率影响、不需烟囱防腐、无废水产生、运行成本低等优点,对我国钢铁企业适应国家“十三五”环保监管模式,从以往的强化总量控制向强化环境质量管理转变提供了有力的技术支撑,有助于促进我国“都市型钢铁公司”实现更优质的可持续绿色发展。