电镀废水处理工程技术改造工程实例

2020-05-25郑文钗福建省环境保护设计院有限公司

文_郑文钗 福建省环境保护设计院有限公司

某企业在生产过程中主要产生前处理废水、含铬废水、含氰废水及含镍含铜综合废水。原电镀废水处理站虽然对水质进行了分质分流处理,但是由于无在线监测设备、自动化程度不高、处理设施设计不合理、人员劳动强度比较大等原因,造成总出水的铜、镍离子长期超标。因此,依托电镀废水处理工程技术改造,通过工艺技术改进、提高自动化操作水平等措施,实现系统稳定运行,达标排放。

1 项目概况

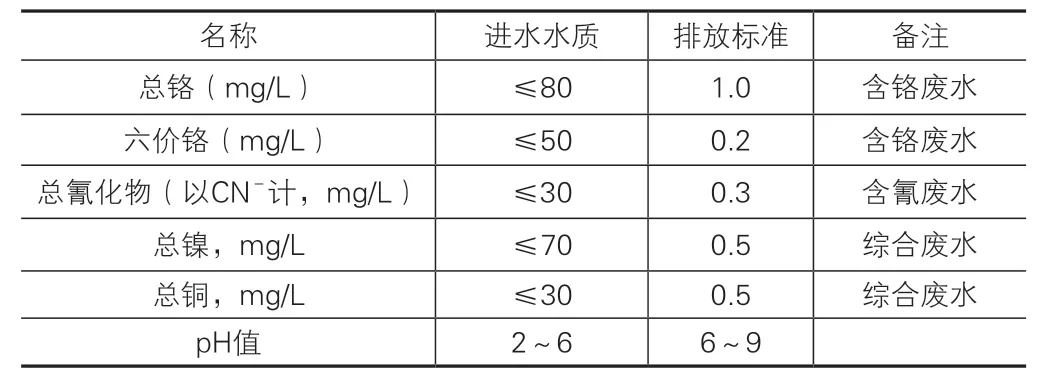

本项目总处理水量为800m3/d,根据企业运行要求,处理站每天连续运行16h。其中:前处理废水10m3/d,序批式处理,每天处理1 次;含氰废水处理量为18m3/d,序批式处理,每天处理3 次;含铬废水处理量为72m3/d,每天12h 连续处理;综合废水处理量为700m3/d,每天16h 连续处理。项目进、出水水质指标如表1 所示。

表1 进、出水主要水质指标表

2 存在问题

原处理站含铬废水处理系统未配套在线监测设备,靠人工经验处理,药剂投加量不准,不能保证六价铬被全部还原成三价铬,还原后的废水未经沉淀,直接排入综合废水调节池,与其他类型废水一起处理,总铬及六价铬指标不能稳定达标。

含氰废水处理系统未配套在线监测设备,靠人工经验处理,药剂投加量不准,对操作人员存在一定危害,而且不能保证氰根离子被全部氧化,处理后的水进入综合废水后,易与铜离子产生络合反应,造成铜离子无法沉淀,引起超标。

综合废水未单独设置反应池,废水中的镍、铜离子,不能与碱充分反应,形成氢氧化物沉淀,容易引起出水的镍、铜离子超标;混凝池采用压缩空气搅拌,絮体颗粒容易附着微小气泡,造成后续沉降性能差;絮凝池搅拌机转速过快,达到75r/min,容易将已经形成的絮体打散、打碎,引起后端沉淀池沉淀效果不佳;絮凝池至沉淀池的管道偏小,出水流速太快,达到0.8m/s,已形成的絮凝体容易被再次打散;原有沉淀池采用单边出水,出水溢流堰设计负荷太高,出水SS 含量高;后续砂滤罐水力负荷达到16m3/m2·h,对SS 截留效果差。以上多种因素造成出水镍、铜离子超标。

3 改造工艺

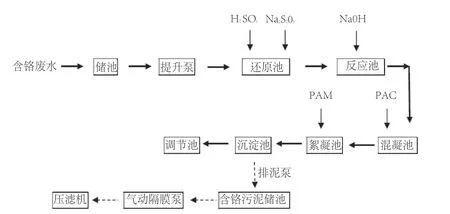

首先,含铬废水在含铬废水调节池中汇集,经泵提升至还原池。还原池设置pH 和ORP 在线监测设备,控制还原池中硫酸和焦亚硫酸钠的投加量,维持池内pH 值在2.5 ~3.0,ORP值在230 ~270mV 之间,将废水中六价铬离子还原成三价铬离子。还原池出水进入反应池,池中投加NaOH,控制池内pH 在8 ~9 范围之间,废水中的三价铬离子可以生成氢氧化铬沉淀,而后进入混凝池和絮凝池,并在混凝剂(PAC)和絮凝剂(PAM)的作用下形成大颗粒絮体,然后在斜板沉淀池实现泥水分离。还原池设置pH 和ORP 在线监测设备,反应池设置pH 在线监测设备,配套相应的加药计量泵,对化学药剂的投加、工艺参数实现自动化控制,避免药剂投加过量。沉淀池上清液至综合废水调节池进行二次处理。工艺流程如图1 所示。

图1 含铬废水处理工艺流程图

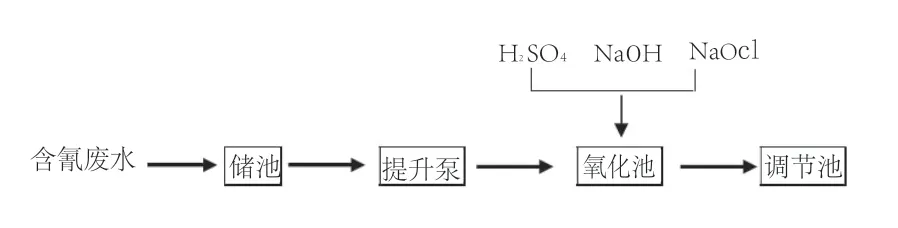

含氰废水收集于含氰废水调节池,经泵提升至氧化池,采用碱性氯化处理技术处理。按照二级氧化工艺控制氧化池的运行,先投加氢氧化钠控制池内pH 值在10 ~11,ORP 至300mV,反应10 ~15min;再投加硫酸控制池内pH 值在6.5 ~7.0,ORP至650mV,再反应10 ~15min。氧化池设置pH 和ORP 在线监测设备,配套对应的加药计量泵,对化学药剂的投加、工艺参数实现自动化控制,避免药剂投加过量。含氰废水完全破氰后出水进入综合废水调节池进行进一步处理。工艺流程如图2所示。

图2 含氰废水处理工艺流程图

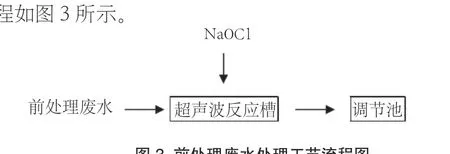

前处理废水沿用原有设施,收集于前处理废水反应槽,投加次氯酸钠氧化后,进入综合废水调节池进行进一步处理。工艺流程如图3 所示。

图3 前处理废水处理工艺流程图

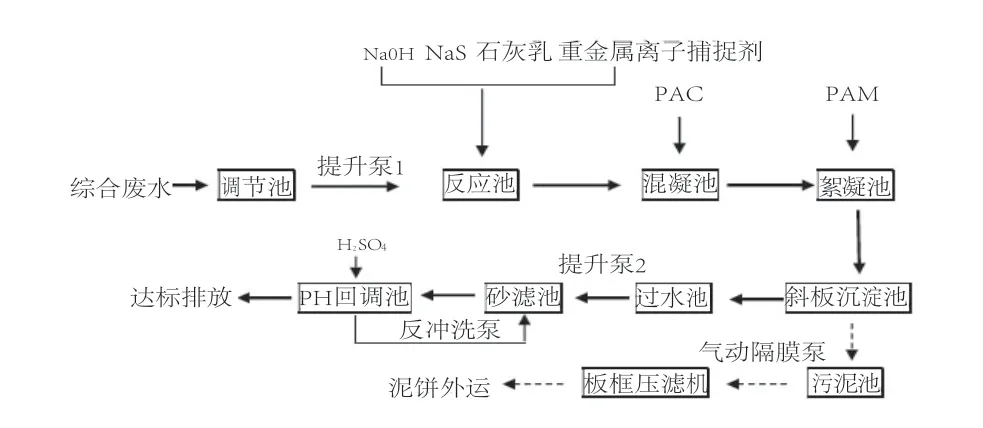

综合废水及其他各股处理后的废水在综合废水调节池中混合,经泵提升至新增的反应池,投加硫化钠和重金属离子捕捉剂,并且通过氢氧化钠和石灰乳调节pH 至9 ~10,使废水中的镍、铜及残余的三价铬离子与投加的化学药剂充分反应,形成氢氧化物,而后进入混凝池和絮凝池,在混凝剂(PAC)和絮凝剂(PAM)的作用下形成大颗粒絮体,出水通过改造加大后的管道以0.3m/s 左右的流速缓慢进入斜板沉淀池,沉淀池中增设集水溢流堰,使絮体和清水得到有效分离,清水通过新增的砂滤池进一步去除水中细微颗粒物后进入pH 回调池,回调pH 至6 ~9 后达标排放。反应过程中的混合搅拌均采用机械搅拌,其中对原絮凝池搅拌机进行更换,新搅拌机转速控制在7~10 r/min,以利于絮体的形成和稳定。综合废水处理系统工艺流程如图4 所示。

图4 综合废水处理工艺流程图

含铬废水处理沉淀池内的污泥排入到含铬污泥储池,综合废水处理系统沉淀池污泥排放至综合污泥储池。各污泥池污泥再由泵提升至各自板框压滤机压滤脱水。压滤后滤液排入各自废水调节池,泥饼装袋外运处理处置。

4 改造效果

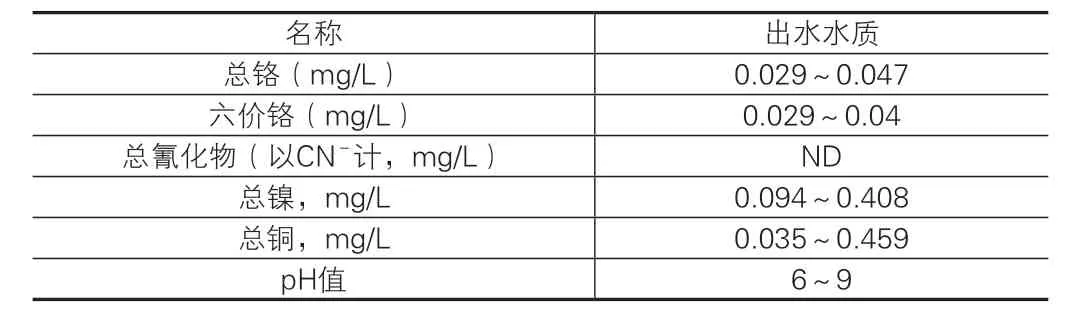

本项目通过改造,提升了原有电镀废水处理站的工艺技术,提高了污水站的自动化控制水平,降低了操作人员的安全风险,解决了出水重金属离子超标的问题,出水水质达到了《电镀污染物排放标准》(GB21900-2008) 中表2 的限值要求。出水水质情况如表2所示。

表2 总出水水质情况表

5 结论及建议

通过本项目技改工程的实施,含氰废水完全破氰后排入综合废水系统处理,避免氰化物与铜离子络合,影响铜离子的沉淀;对于电镀废水中的含氰废水和含铬废水的处理,宜采用在线pH 及ORP 监控设施,自动、精准控制药剂投加,有利于反应完全和避免药剂浪费,降低处理成本,同时提高现场操作人员的安全保障;对于综合废水,推荐使用硫化钠及重金属离子捕捉剂,加强重金属离子的去除效果,达到水质稳定达标的目的。废水处理过程中,搅拌工艺宜选用机械搅拌,避免气搅拌造成微小气泡附着于絮体,引起沉淀困难,并注意不同反应阶段选用不同的搅拌转速;池体之间的连接管道或孔洞,也应根据情况,选择合适的过流速度。

电镀废水成分复杂、毒性大,应尽可能从生产工艺上倡导清洁生产,减少排放;对于排放的废水,要严格做到分质分流,车间地面冲洗水尽量单独收集,避免因多种废水混合,造成末端处理困难,处理成本增加的问题。