微波作用下砂岩孔隙结构演化及强度劣化的试验研究①

2020-05-24周科平刘涛影

周科平, 薛 轲, 刘涛影

(中南大学 资源与安全工程学院,湖南 长沙410083)

岩石破碎一直是采矿工程等行业攻克的基本课题[1]。 目前我国岩石破碎主要采用爆破[2-3]、机械破碎等方法,然而这些方法或作业危险,或经济成本高。微波加热技术目前在矿业领域有着广泛的应用。 金属矿物内部的不同组分对微波有不同的感度,金属矿物有较好的吸波能力,而脉石等矿物对微波的感度极差。这就说明对岩石进行微波加热,将使其内部产生温度梯度,从而产生应力差,使岩石内部产生新的孔隙和微裂纹,或使原有孔隙裂纹继续扩展,从而使岩石强度降低。 故微波加热技术可以应用到岩石破碎领域,提高破岩的效率,产生新的破岩方法。

近年来,国内外专家通过大量的试验和理论来论证该方法的高效性[4-11]。 从本质上来看,微波作用对岩石的损伤是其内部孔隙及细观结构发生扩展,从而导致岩石力学性能劣化的结果。 为此,国内外学者先后应用扫描电镜法、CT 扫描法等手段来研究微波作用过后岩石的内部细观结构变化。 通过研究发现,这些方法均存在一定的局限性,如CT 扫描法对于岩石内部细观结构难以反映出来。 而核磁共振技术可以更直观地反映岩石的内部孔隙特征[12]。 本文将核磁共振技术应用到微波作用岩石损伤研究中,通过对红砂岩试样进行微波作用试验,利用核磁共振技术得到试样经微波作用前后的T2谱图形、孔隙度以及MRI 图像,分析得到岩石内部孔隙结构变化特征;同时结合超声波波速及强度测试等辅助手段,得到了红砂岩在微波作用下的内部细观损伤演化规律。

1 试验方案与过程

试验中所用岩样取自某地的红砂岩,参照相关操作规程,将岩石试样加工成直径50 mm、高100 mm 的圆柱形试件。 为避免岩石试样各向异性的影响,对于离散性较大的试样予以剔除,本次试验挑选外观及孔隙度相差不大的岩石试样。 为避免试样含水率对试验的影响,试验前将试样在常温下静置数天。 试样矿物成分见表1。

表1 红砂岩中主要矿物成分含量及介电常数

本次试验试样分成4 组,N-1 ~N-3 为一组,N-4 ~N-6 为一组,N-7~N-9 为一组,N-10 ~N-12 为一组。 保持微波作用时长4 min 不变,微波作用功率分别设定为1 kW,2 kW,3 kW,4 kW。

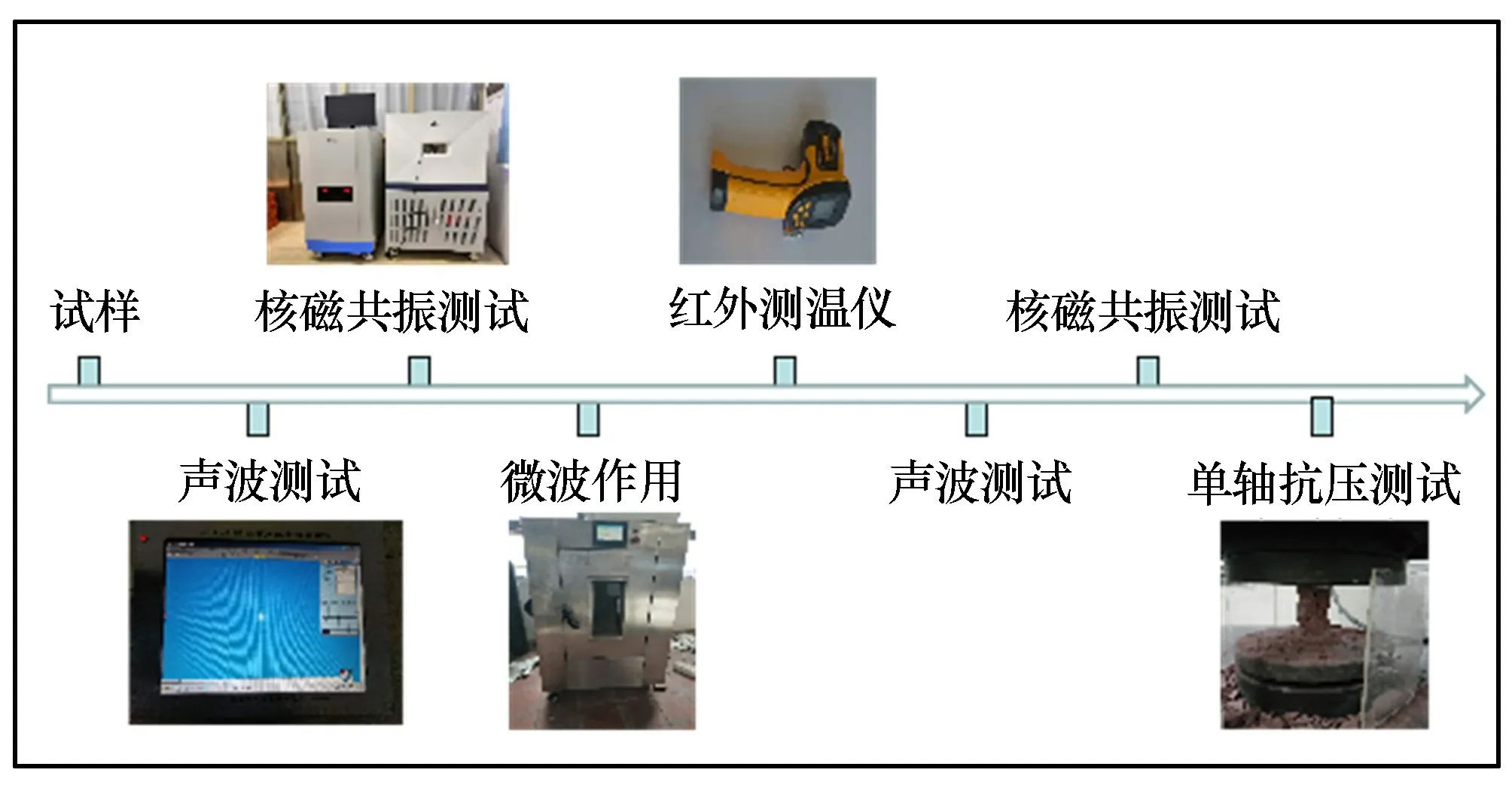

微波试验仪器采用株洲微朗科技有限公司生产的WLKJ-D6 间歇式标准转炉,如图1 所示。 在试样经微波作用后,用手持式红外测温仪测试试样表面温度。自然冷却后再对其分别进行超声波测试、核磁共振测试及力学强度试验,未经微波作用的红砂岩试样作为参考组,用以做对比。

图1 试验方案

2 试验结果分析

2.1 微波作用下岩石宏观力学参数变化

2.1.1 岩石声波波速

超声波在岩石中的传播与多种因素相关,其主要包括岩石内部孔隙结构、岩石类型、试验温度以及岩样含水率等。 在本次试验中,影响岩石试件的波速主要与其内部孔隙结构变化密切相关,岩石的波速变化反映岩石内部孔隙结构的变化情况。 一般来说,岩石的波速越低,岩石内部孔隙结构越发育,其性质也就越差。 通过波速测试得到试样不同微波功率作用前后的波速如表2 所示。 由此得出,随着微波作用功率增加,试件波速逐渐降低。

表2 微波作用前后声波及孔隙度测试结果

根据表2 中数据,将微波作用功率与岩样波降率进行回归分析,得到两者之间的关系如图2 所示。 波降率η 计算公式为:

图2 微波作用功率与试样波降率的关系

由表2 数据可知,在微波作用功率为1 kW 时,波速变化不明显;当微波作用功率增加到2 kW 时,波速平均下降了8.3%;当微波作用功率增加到4 kW 时,岩石试件波速平均下降了26.2%。 在微波作用功率增加的过程中,波降率逐渐增大,在微波作用功率小于3 kW 时,波速变化不明显,随着微波作用功率继续增加,试样波降率持续增大,保持着更高的增长速率。

2.1.2 岩石孔隙度变化

对微波作用前后的红砂岩试样进行了核磁共振测试,所得结果如表2 所示。 根据表中的数值,将微波作用功率与岩样孔隙变化率进行回归分析,得到了岩样孔隙变化率与微波作用功率两者的关系如图3 所示。孔隙变化率T 计算公式为:

图3 微波作用功率与试样孔隙度变化率的关系

据表2 数据可知,当微波作用功率为1 kW 和2 kW 时,岩样平均孔隙度变化率分别为2.5%和6.9%,曲线上升缓慢,其孔隙度变化率相对较小,当微波作用功率上升到3 kW 时,其平均孔隙度变化率急剧上升,达到了18.0%,孔隙变化较为明显。 当微波作用功率继续增加到4 kW 时,曲线继续上升,平均孔隙度达到了30.4%。 可知在使用大功率微波作用时,岩样孔隙变化更为明显。

2.1.3 岩石试样表面升温特性

微波作用4 min 后,记录了不同微波功率作用下岩石表面温度,结果如表3 所示。 从表中得出,在相同时间内,随着微波作用功率增加,试样表面温度和升温速率都随之增加。 该结果与Hassani[4]等研究得出的结果基本一致,即在高功率微波作用下,岩石表面升温速率更快。

2.1.4 岩石单轴抗压强度

在微波作用下,岩石试样的单轴抗压强度与试样的损伤程度有关,声波测试和核磁共振测试结果表明试样的损伤程度与微波作用的功率有很大关系。 将微波作用后的试样进行单轴抗压测试,并与未经微波作用的试样进行对比,测试结果如表3 所示。 从表中可以得出,随着微波作用功率增加,试样表面温度越高,单轴抗压强度越小,即试样的单轴抗压强度与温度呈负相关关系。

表3 微波作用前后试样单轴抗压强度对比及表面温度测试结果

图4 为微波作用功率与单轴抗压强度变化率两者之间的线性回归分析。 单轴抗压强度变化率D 公式为:

式中σ0为岩体平均单轴抗压强度,MPa,这里σ0=105.3 MPa。

图4 微波作用功率与单轴抗压强度变化率的关系

结果表明,微波作用后试样的单轴抗压强度与微波作用功率有关,微波功率越大,试样单轴抗压强度劣化越明显,其中微波作用功率为3 kW,试样的平均单轴抗压强度劣化了8.6%,微波作用功率为4 kW,试样的单轴抗压强度劣化了12.9%,其劣化程度较大,且岩石开始出现宏观破坏。

2.2 微波作用下岩石细观结构特征

2.2.1 岩石试样核磁共振T2谱分布变化

通过对微波作用前后岩石试样进行核磁共振测试,得到了岩样T2谱分布曲线。 T2值表征弛豫时间,其与孔隙直径成正相关,即较小的T2值对应小的孔隙直径,较大的T2值则对应较大的孔隙直径。 孔隙度分量是指试样相应尺寸孔隙所占总孔隙百分比。 本次试验定义弛豫时间小于10 ms 为小孔隙,10 ~100 ms 为中孔隙,大孔隙则对应弛豫时间大于100 ms。

本次以N-7 和N-10 试样为例,图5 为N-7 和N-10试样经微波作用前后的核磁共振T2谱分布曲线。 从图5 中可以看出:N-7 试样在经微波作用后,T2谱的两个峰均出现增长,尤其第二个波峰有较大增长,信号强度有大幅提高,小孔隙、中孔隙、大孔隙均表现为不同程度的增长;尤以中孔隙扩展更为明显,表明岩石试件内部经微波作用后孔隙度增长迅速。 N-10 试样在经微波作用后,第一个波峰出现略微下降,第二个波峰迅速增长,说明该阶段孔隙发育以大、中孔隙为主,小尺寸孔隙发育趋势不明显,分析可能是试样经微波作用后,在产生新小孔隙的同时,内部原有的一些小孔隙向大、中孔隙扩展。 其中N-10 试样表面出现较为明显的裂缝,这与核磁共振测试实际结果相符。

图5 微波作用前后试样核磁共振T2 谱的演化

根据孔径大小划分类别,对不同微波作用功率试样的T2分布曲线进行分段统计,得到微波作用前后不同孔径类别孔隙度如表4 所示。

表4 微波作用前后不同孔径类别的孔隙度统计结果

从表4 可知,试样经微波作用后,不同孔径类别的孔隙度基本都有不同程度上升。 当微波作用功率小于3 kW 时,大、中、小孔隙度上升不明显;而当微波作用功率达到3 kW 时,大、中孔隙发展迅速,而小孔隙发育较为迟缓,其中大孔隙增幅超过了100%。 即可以得出,随着微波作用功率增加,大孔隙发展迅速,增幅逐渐增大。

根据孔径大小划分类别,对N-7 和N-10 试样的T2分布曲线进行分段统计,得到微波作用前后不同孔径类别占比如图6 所示。

图6 不同微波功率作用条件下的试样孔径分布统计结果

从图6 可知,N-7 试样在微波作用前以中、小孔隙为主,且两类孔隙占比90%以上。 试样经微波作用后,试样总的孔隙度在增加,大、中、小孔隙均有不同程度增长,其中大、中孔隙增幅较大,而小孔隙增幅较小。即造成小孔隙比例相应减小,大、中孔隙比例增加。 此外,从图6 还可以看出,当微波作用功率为4 kW 时,N-10 试样经微波作用后大孔隙比例增加幅度比N-7试样更为明显。 这说明微波作用功率越大,其大、中孔隙占比越大,岩石试样内部缺陷越多,即岩石试样微观损伤越大,越有利于岩石的破碎。

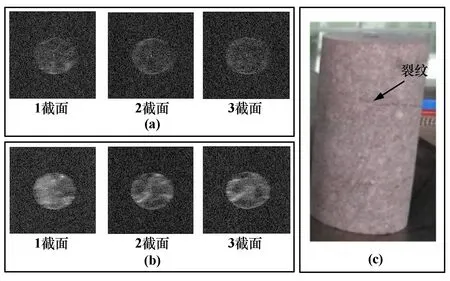

2.2.2 核磁共振成像

通过核磁共振测试,可以得到试样微波作用前后的MRI 图像。 以N-10 试样为例,试验中截取3 个面进行成像,结果见图7。 图中浅色区域表明有孔隙存在,深色区域表明无孔隙存在。 由图7 可见,不同截面孔隙量不同,试样在微波作用前白色光点少且暗淡,分布较为均匀,说明微波作用前试样以中、小孔隙为主;而在微波作用后,3 个截面亮点都较之前更多,并且有多个亮点光团,说明微波作用后试样大、中孔隙较之前增多。 其中可看出微波作用后截面2 ~3 都可见一条较为清晰的裂缝,这与试样经微波作用后表面出现裂缝的结果相符。

图7 N-10 试样在微波作用前后的MRI 图像和作用后表面情况

2.3 孔隙度变化率与单轴抗压强度相关性研究

通过试验结果分析发现,孔隙度变化率越大,试样的单轴抗压强度越小,这说明试样孔隙度变化率与单轴抗压强度之间存在一定的相关性。 将孔隙度变化率与试样单轴抗压强度值进行回归分析,得到两者之间的关系如图8 所示。

3 讨 论

本次试验的目的在于研究不同微波功率作用下红砂岩的孔隙结构发育程度、力学性质变化等。本次试验选取的试样初始孔隙度、波速都相差不大,试验结果得出了较强的规律性。 试样在微波作用下,由于内部的矿物质成分对微波的吸收能力不同,在内部产生温度梯度,从而产生热应力差,内部固体矿物体积膨胀使岩石内部缺陷增加,进而引起岩石物理力学性质发生变化。 而随着微波作用功率增加,试样表面温度也随之升高,岩石内部水分也会蒸发,从而促使微裂纹的发展。 通过试验发现:在微波作用过程中,岩石试样内部结构发生变化主要有以下两个原因:

图8 孔隙度变化率与单轴抗压强度的关系

1) 试样内部各矿物成分介电常数不同,从而使不同矿物成分吸波能力不同,介电常数大的矿物成分吸波能力更强。 从表1 可知,试样内部各主要矿物成分的介电常数相差较大,岩石试样经微波作用后,内部升温不均,从而在岩石内部产生热应力差,各矿物颗粒之间相互产生压、拉应力,使岩石内部的微裂隙继续扩展并产生新的微裂纹。 随微波作用功率增加,岩石内部的微裂隙发展愈强。

2) 在微波作用功率为1 kW 和2 kW 时,试样平均表面温度分别为159 ℃和253.3 ℃,岩石试样内部附着水逸出,另外部分结合水也逐渐逸出。 岩石试样内部水分的丧失促使微裂纹发展,内部缺陷增加,岩石孔隙度上升,波速和单轴抗压强度均表现为不同程度的衰减;当微波作用功率增大至3 kW 和4 kW 时,试样平均表面温度分别为311.3 ℃和358.7 ℃,这时岩石试样内部结合水丧失,结构水也逐渐蒸发,内部微裂纹继续扩展,岩石孔隙度上升明显,波速和单轴抗压强度均有了较大降幅。

4 结 论

1) 红砂岩经微波作用后,岩石试样内部缺陷增多,波速和单轴抗压强度降低明显。 在微波作用功率为2 kW 时,超声波波速和单轴抗压强度平均衰减幅度较小;当微波作用功率为3 kW 时,波速平均衰减幅度达到了17.1%,单轴抗压强度平均劣化幅度为8.6%。当作用功率达到4 kW 时,其衰减结果更为明显。 由此可见微波作用功率2 kW 为一个临界值,超过2 kW更有利于砂岩内部损伤。

2) 随着微波作用功率增加,岩石内部孔隙变化率逐渐增大。 在微波作用功率为4 kW 时,孔隙度平均降低了30.4%。 当微波作用功率大于2 kW 时,核磁共振检测得到试样的弛豫曲线波峰信号增强,岩石试样内部孔隙以大、中孔隙发育为主。 在微波作用功率为4 kW 时,N-10 试样表面出现了宏观裂纹,核磁共振检测得到的T2谱曲线和MRI 图像与实际结果相符。

3) 微波作用引起红砂岩内部孔隙增加,主要原因在于岩石试样内部各矿物成分升温不均匀而产生热应力差,各矿物颗粒之间产生压、拉应力,从而导致试样内部孔隙增多。 另外岩石试样内部水分丧失促使微裂隙继续扩展和新微裂隙的产生。